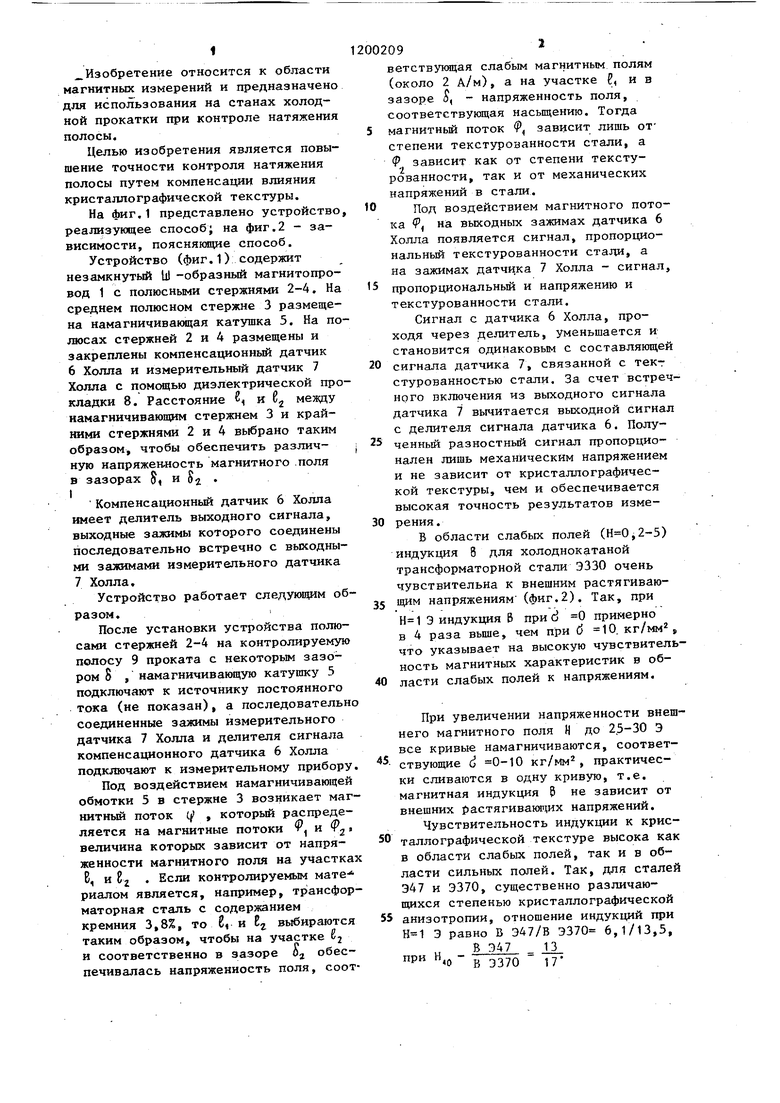

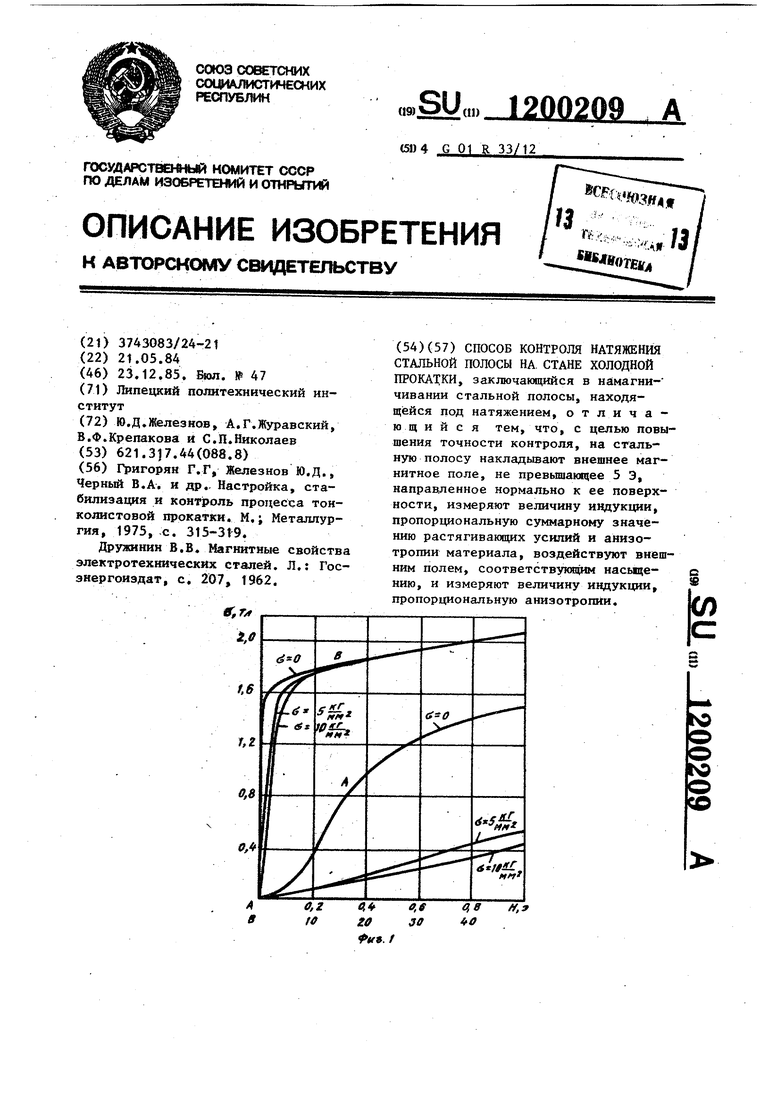

Изобретение относится к области магнитных измерений и предназначено для использования на станах холодной прокатки при контроле натяжения полосы. Целью изобретения является повышение точности контроля натяжения полосы путем компенсации влияния кристаллографической текстуры. На фиг.1 представлено устройство реализующее способ; на фиг.2 - зависимости, пояснякшще способ. Устройство (фиг.1) содержит незамкнутый lii -образный магнитопровод 1 с полюсными стержнями 2-4. На среднем полюсном стержне 3 размещена намагничивающая катушка 5. На по jBocax стержней 2 и 4 размещены и закреплены компенсационный датчик 6 Холла и измерительный датчик 7 Холла с помощью диэлектрической про кладки 8. Расстояние в и 6 между намагничивающим стержнем 3 и крайними стержнями 2 и 4 выбрано таким образом, чтобы обеспечить различную напряженность магнитного поля 8 зазорах S, и Sji . I Компенсационный датчик 6 Холла имеет делитель выходного сигнала, выходные зажимы которого соединены последовательно встречно с выходными залзшами измерительного датчика 7 Холла. Устройство работает следующим об разом. После установки устройства полюсами стержней 2-4 на контролируемую полосу 9 проката с некоторым зазором 8 , намагничивающую катушку 5 подключают к источнику постоянного тока (не показан), а последовательн соединенные зажимы измерительного датчика 7 Холла и делителя сигнала компенсационного датчика 6 Холла подключают к измерительному прибору Под воздействием намагничивающей обмотки 5 в стержне 3 возникает маг нитный поток ( , который распределяется на магнитные потоки Р, и Рд величина которых зависит от напряженности магнитного поля на участка В, и 8j . Если контролируемым мате риалом является, например, тр ансфор маторная сталь с содержанием кремния 3,8Z, то 6| и В выбираются таким образом, чтобы на участке 2 и соответственно в зазоре о обеспечивалась напряженность поля, соот ветствукнцая слабым магнитным полям (около 2 А/м), а на участке С, и в зазоре о, - напряженность поля, соответствующая насыщению. Тогда магнитный поток Ф, зависит лишь от степени текстурованности стали, а 9 зависит как от степени текстурованности, так и от механических напряжений в стали. Под воздействием магнитного потока Р, на выходных зажимах датчика 6 Холла появляется сигнал, пропорциональный текстурованности стади, а на зажимах датчи.ка 7 Холла - сигнал, пропорциональный и напряжению и текстурованности стали. Сигнал с датчика 6 Холла, проходя через делитель, уменьшается и становится одинаковым с составляющей сигнала датчика 7, связанной с тект стурованностью стали. За счет встречного включения из выходного сигнала датчика 7 вычитается выходной сигнал с делителя сигнала датчика 6. Полученньш разностньй сигнал пропорционален лишь механическим напряжением и не зависит от кристаллографической текстуры, чем и обеспечивается высокая точность результатов измерения. В области слабых полей (,2-5) индукция 8 для холоднокатаной трансформаторной стали ЭЗЗО очень чувствительна к внешним растягивающим напряжениям (фиг.2). Так, при Н 1 Э индукция В при с5 0 примерно в 4 раза вьш1е, чем при б 10. кг/мм, что указывает на высокую чувствительность магнитных характеристик в области слабых полей к напряжениям. При увеличении напряженности внешнего магнитного поля Н до 2,5-30 Э все кривые намагничиваются, соответствуюш е d 0-10 кг/мм , практически сливаются в одну кривую, т.е. магнитная индукция не зависит от внешних растягиваютщх напряжений. Чувствительность индукции к кристаллографической текстуре высока как в области слабых полей, так и в области сильных полей. Так, для сталей Э47 и Э370, существенно различающихся степенью кристаллографической анизотропии, отношение индукций при Э равно В Э47/В Э370 6,1/13,5, В Э47 13 17 ПР« «40 - в Э370

Таким образом, измеряя магнитнзто индукцию в области слабых магнитных полей и при насьвцении, можно определять относительное изменение индукций В под действием приложенных к металлу напряжений.

1200209-4

Использование предлагаемого спо соба позволяет увеличить точность контроля натяжения полосы на прокатных станах, что ведет к увеличению 5 надежности их работы, уменьшению разрьшов полосы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Измерительный преобразователь механических параметров | 1980 |

|

SU956972A1 |

| Устройство для контроля натяжения на кромках полосы | 1984 |

|

SU1154017A1 |

| Устройство для контроля магнитных свойств ферромагнитных материалов | 1980 |

|

SU930179A1 |

| Устройство для определения магнитной текстуры листового проката сталей | 1978 |

|

SU742842A1 |

| УСТРОЙСТВО ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ УДЕЛЬНЫХ ПОТЕРЬ В АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ | 1990 |

|

RU2029313C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ СОВЕРШЕНСТВА | 1970 |

|

SU282528A1 |

| Способ контроля штампуемости листовых ферромагнитных материалов | 1984 |

|

SU1211646A1 |

| Способ определения констант магнитной анизотропии | 1977 |

|

SU720347A1 |

| Измерительный преобразователь механических напряжений | 1981 |

|

SU1020756A1 |

| Устройство для контроля анизторопии магнитных свойств ферромагнитных материалов | 1979 |

|

SU773547A1 |

СПОСОБ КОНТРОЛЯ НАТЯЖЕНИЯ СТАЛЬНОЙ ПОЛОСЫ НА СТАНЕ ХОЛОДНОЙ ПРОКАТ КИ, заключающийся в намагничивании стальной полосы, находящейся под натяжением, о т ли ч а ю щ и и с я тем, что, с целью повышения точности контроля, на стальную полосу накладывают внешнее магнитное поле, не превышаняцее 5 Э, направленное нормально к ее поверхности, измеряют величину индукции, пропорциональную суммарному значению растягивающих усилий и анизотропии материала, воздействуют внешним полем, соответствующим насыщению, и измеряют величину ивдукции, пропорциональную анизотропии.

| Григорян Г.Г, Железнов Ю.Д., Черный В.А | |||

| и др. | |||

| Настройка, стабилизация и контроль процесса тонколистовой прокатки | |||

| М.; Металлургия, 1975, с | |||

| Способ очищения амида ортотолуолсульфокислоты | 1921 |

|

SU315A1 |

| Дружинин В.В | |||

| Магнитные свойств электротехнических сталей | |||

| Л.; Гос энергоиздат, с | |||

| Станок для изготовления из дерева круглых палочек | 1915 |

|

SU207A1 |

Авторы

Даты

1985-12-23—Публикация

1984-05-21—Подача