t

Изобретение относится к нераэру- шающему контролю свойств листового проката из ферромагнитного материала, например стального, и может быть использовано в машиностроении и металлургии для определения пригодности ферромагнитных листов к глубокой и особо слоядаой вытяжке.

Цель изобретения - повышение точности контроля за. счет учета особенностей кристаллогра:фической текс- Typbf и анизотропии магнитных свойств контролируемого диета, его дислокационной структуры, а также обеспечения максимальной чувствительности измеряемых величин к штампуемости ферромагнитного материала.

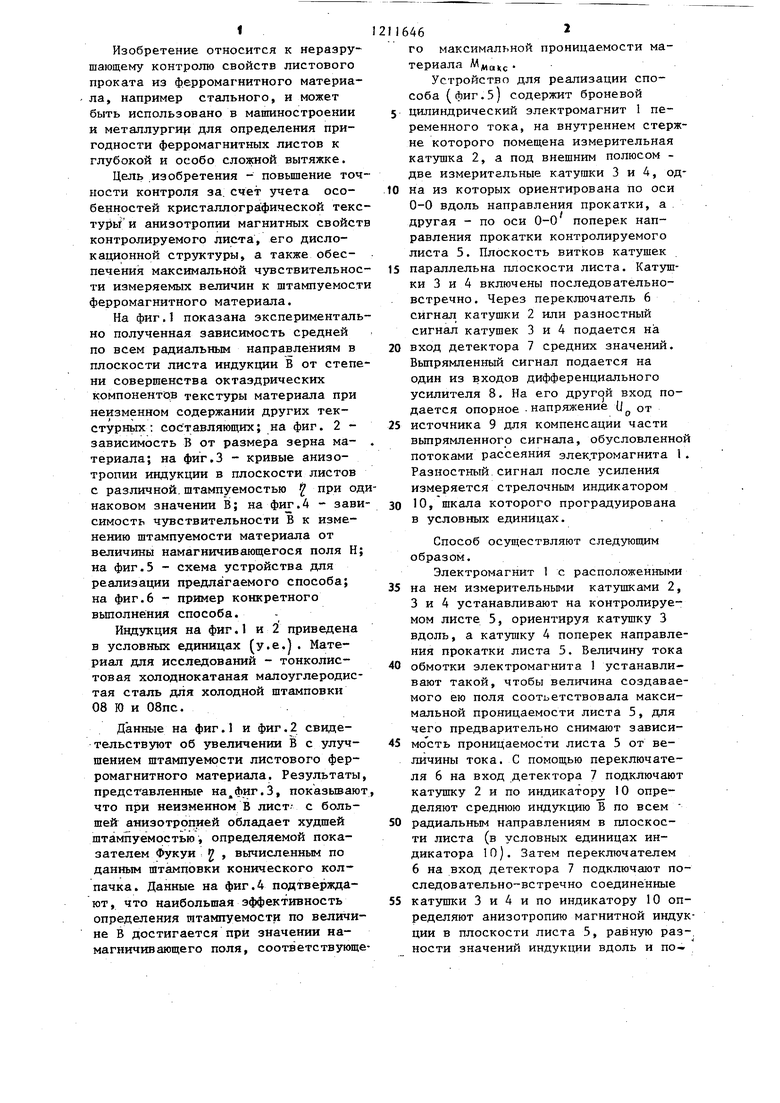

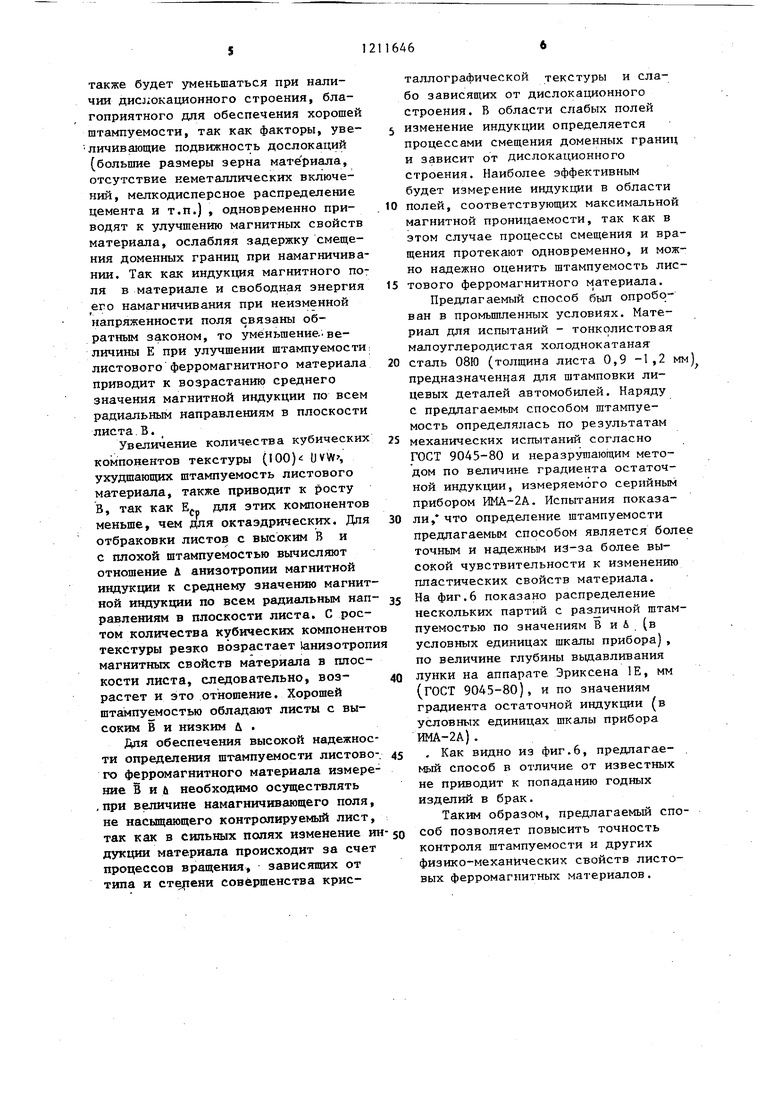

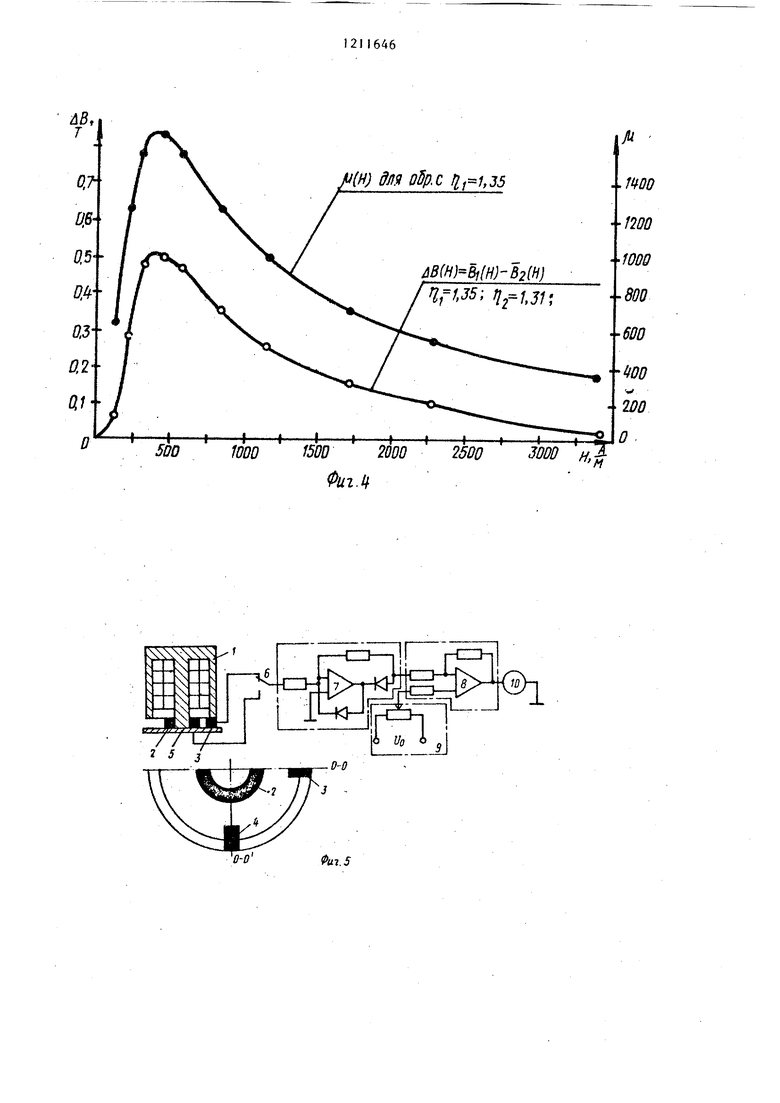

На фиг,1 показана экспериментально полученная зависимость средней по всем радиальным направлениям в плоскости листа индукции В от степени совершенства октаэдрических компонентов текстуры материала при неизменном содержании других тек- стурньпс: составляющих; на фиг. 2 - зависимость В от размера зерна ма- териала; на фиг.З - кривые анизотропии индукции в плоскости листов с различной, штампуемостью при одинаковом значении В; на фиг.4 - зависимость чувствительности В к изменению штампуемости материала от величины намагничивающегося поля Н; на фиг.З - схема устройства для реализации предлагаемого способа; на фиг.6 - пример конкретного вьшолнёния способа.

Индукция на фиг.1 и 2 приведена в условных единицах y.e.J . Материал для исследований - тонколистовая холоднокатаная малоуглеродистая сталь для холодной штамповки 08 Ю и 08пс.

Данные на фиг.1 и фиг.2 свидетельствуют об увеличении В с улучшением штампуемости листового ферромагнитного материала. Результаты, представленные на,фиг.З, показывают что при неизменном В лист; с большей аяизотропией обладает худшей штампуемостью, определяемой показателем Фукуи 2 вычисленным по данным штамповки конического колпачка. Данные на фиг.4 подтверждают, что наибольшая эффективность определения штампуемости по величине В достигается при значении намагничивающего поля, соответствуюше116462

го максимальной проницаемости материала М„„. .

Устройство для реализации способа (фиг,5) содержит броневой

5 цилиндрический электромагнит 1 переменного тока, на внутреннем стержне которого помещена измерительная катушка 2, а под внешним полюсом - две измерительные катушки 3 и 4, од10 на из которых ориентирована по оси 0-0 вдоль направления прокатки, а другая - по оси 0-0 поперек направления прокатки контролируемого листа 5. Плоскость витков катушек

15 параллельна плоскости листа. Катушки 3 н 4 включены последовательно- встречно. Через переключатель 6 сигнал катушки 2 или разностный сигнал катушек 3 и 4 подается на

20 вход детектора 7 средних значений. Выпрямленный сигнал подается на один из входов дифференциального усилителя 8. На его другой вход подается опорное .напряжение U от

25 источника 9 для компенсации части вьтрямленногр сигнала, обусловленной потоками рассеяния электромагнита 1. Разностный сигнал после усиления измеряется стрелочным индикатором

30 10, шкала которого проградуирована в условных единицах.

Способ осуществляют следующим образом.

Электромагнит 1 с расположенными

5 на нем измерительными катушками 2, 3 и 4 устанавливают на контролируемом листе 5, ориентируя катушку 3 вдоль, а катулшу 4 поперек направления прокатки листа 5. Величину тока

0 обмотки электромагнита 1 устанавливают такой, чтобы величина создаваемого ею поля соответствовала максимальной проницаемости листа 5, для чего предварительно снимают зависи5 мость проницаемости листа 5 от величины тока. С помощью переключателя 6 на вход детектора 7 подключают катушку 2 и по индикатору 10 определяют среднюю индукцию В по всем

0 радиальным направлениям в плоскости листа (в условных единицах индикатора 10). Затем переключателем 6 на вход детектора 7 подключают последовательно-встречно соединенные

5 катушки 3 и 4 и по индикатору 10 определяют анизотропию магнитной индукции в плоскости листа 5, равную раз-, ности значений индукции вдоль и поперек направления прокатки листа В - В, . Вычисляют отношение анизо В - В

тропии к среднему значению ц.

, . В и по его величине, и По среднему

значению магнитной индукции по всем радиальным направлениям в плоскости листа определяют штампуемость контролируемого ферромагнитного материала. Браковочные границы для В„ и Л пор находят экспериментально при статистическом исследовании большого массива контролируемого материала, по результатам которого строят соответствующие корреляционные зависимости. Далее по этим . зависимостям определяют Ъ„д и и „ . исходя из требуемого значения штампу емости .

Среднее значение магнитной индукции по всем, радиальным направлениям в плоскости листа зависит как от типа и степени совершенства кристаллографической текстуры, так и от дислокационной структуры материала, что следует из выражения для свободной энергии ферромагнетика во внешнем поле Е. Для наиболее часто встречающегося.на практике случая объемно-центрированного кубического кристалла (например, железо и сплавы на его основе это выражение имеет вид

. ,(.ci,) 0) где БД энергия монокристалла

вдоль оси легкого намагничивания, зависящая от химического состава и дислокационного строения материала ;

К, - константа анизотропии; «i, направляющие косинусы вектора намагниченности в- системе координат, связанной с кристаллом.

Среднюю свободную энергию произвольно ориентированного монокристала в системе координат, связанной с листом, определяют интегрированием выражения (1) после преобразования координат:

(.T

t4Zd;d(i;dj,

(2)

.где d - элементы MaTpHfo-i перехода от системы координат, связанной с

211646

кристаллом, к системе координат, связанной с листом (индексы столбцов матриц последовательно принимают значения 1 и 2, индексы строк - 1,2,

5 3;t#l.,,p/r,a/b, которые зависят от углов ориентации монокристалла са, ,(25 w,H системе координат листа. Этими углами определяется тип кристаллографической текстуры.

10 Реальный материал представляет собой поликристаллическое тело, в : котором отдельные кристаллы отклонены от ориентации го; на некоторый угол CiCJ . Среднюю свободную энер(5 гию намагничивания металла определяют путем усреднения энергии монокристаллов ,входящих в поликристалл

ШЕсрр(()р{ )(.1()()

I(3)

20 где р (йсО) - функция плотности распределения отклонений монокристаллов от углов U); , подчиняющаяся условию нормировки.

25 Усреднение согласно (3) приводит к выражению

()3z(.4Sd ,

+ С,&со vC uco tCjuoo,

(4)

2где л О)- - дисперсия рассеяния монокристаллов от углов О);; С; - коэффициенты, зависящие от типа текстуры, т.е. углов ы; .

Таким образом, средняя свободная энергия намагничивания материала по . всем радиальным направлениям в плоскости листа зависит от типа и степени совершенства кристаллографичес.кой текстуры и от дислокационной структуры, влияющей на величину Е,. Рентгенографические исследования, проведенные на обра зцах тонколистовой малоуглеродистой стали локазали,;

что для обеспечения хорошей штампуе- мости листов ферромагнитного материала, состоящего из объемно-центрированных кубических кристаллов, необходимо наличие октаэдрической

(111) близких к ней компонентов текстуры. Расчеты, проведенные ля этих компонентов, показьшают, что С , и Су положительны, а Сэ 0. Следовательно, с уменьшением степени рассеяния компонентов текстуры, благоприятных/ для обеспечения хорошей штампуемости, величина Е уменьшается. Величина Е, входящая в Е

также будет уменьшаться при наличии диаюкационного строения, благоприятного для обеспечения хорошей штампуемости, так как факторы, уве- личивающие подвижность дослокаций (большие размеры зерна мате риала, отсутствие неметаллических включений, мелкодисперсное распределение цемента и т.п.), одновременно при- водят к улучшению магнитных свойств материала, ослабляя задержку смещения доменных границ при намагничивании. Так как индукция магнитного поля в материале и свободная энергия его намагничивания при неизменной напряженности поля связаны обратным законом, то уменьшение..величины Е при улучшении штампуемости листового ферромагнитного материала приводит к возрастанию среднего значения магнитной индукции по всем радиальным направлениям в плоскости листа.В.

Увеличение количества кубических

компонентов текстуры (100) UvW, ухудшающих штампуемость листового материала, также приводит к росту В, так как Е для этих компонентов меньше, чем для октаэдрических. Для отбраковки листов с высоким В и с плохой штампуемостью вычисляют отношение Д анизотропии магнитной индукции к среднему значению магнитной индукции по всем радиальным нап равлениям в плоскости листа. С ростом количества кубических компонент текстуры резко возрастает 1анизотроп магнитных свойств материала в плоскости листа, следовательно, воз- растет и это отношение. Хорошей штампуемостью обладают листы с высоким В и низким л .

Для обеспечения высокой надежности определения штампуемости листово го ферромагнитного материала измерение Вий необходимо осуществлять ,при величине намагничивающего поля, не насыщающего контролируемый лист, так как в сильных полях изменение и дукции материала происходит за счет процессов вращения, за;висящих от типа и сте|1ени совершенства кристаллографической текстуры и слабо зависяш;их от дислокационного строения. В области слабых полей изменение индукции определяется процессами смещения доменных грани и зависит от дислокационного строения. Наиболее эффективным будет измерение индукции в области полей, соответствующих максимально магнитной проницаемости, так как в этом случае процессы смещения и врщения протекают одновременно, и моно надежно оценить штампуемость литового ферромагнитного материала.

Предлагаемый способ был опробован в промьшшенных условиях. Материал для испытаний - тонколистовая малоуглеродистая холоднокатаная сталь 08Ю (толщина листа 0,9 -1,2 предназначенная для штамповки лицевых деталей автомобилей. Наряду с предлагаемым способом штампуемость определялась по результатам механических испытаний согласно ГОСТ 9045-80 и неразрушающим методом по величине градиента остаточной индукции, измеряемого серийным прибором ИМА-2А. Испытания показали, что определение штампуемости предлагаемым способом является бол точным и надежным из-за более высокой чувствительности к изменению пластических свойств материала. На фиг.6 показано распределение нескольких партий с различной штампуемостью по значениям В и Л Дв условных единицах шкалы прибора), по величине глубины выдавливания лунки на аппарате Эриксена IE, мм (гост 9045-80), и по значениям градиента остаточной индукции (в условных единицах шкалы прибора ИМА-2А).

. Как видно из фиг.6, предлагаемый способ в отличие от известных не приводит к попаданию годных изделий в брак.

Таким образом, предлагаемый способ позволяет повысить точность контроля штампуемости и других физико-механических свойств листовых ферромагнитных материалов.

Ю

Фиг.1

8 с(,ба/1Л

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ ШТАМПУЕМОСТИ ЛИСТОВЫХ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2071604C1 |

| Способ неразрушающего контроля штампуемости ферромагнитных листов | 1985 |

|

SU1317353A2 |

| Способ контроля текстуры ферромагнитных монокристаллов | 1985 |

|

SU1285402A1 |

| Способ производства проката из малоуглеродистой стали | 1989 |

|

SU1640199A1 |

| Способ определения степени совершенства кристаллографической текстуры рулонного ферромагнитного материала | 1977 |

|

SU748232A1 |

| Способ получения покрытий на металлических поверхностях | 2002 |

|

RU2224826C1 |

| Устройство для контроля анизторопии магнитных свойств ферромагнитных материалов | 1979 |

|

SU773547A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СТЕПЕНИ СОВЕРШЕНСТВА | 1970 |

|

SU282528A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РЕЛАКСАЦИОННОЙ КОЭРЦИТИВНОЙ СИЛЫ И РЕЛАКСАЦИОННОЙ НАМАГНИЧЕННОСТИ ПРОТЯЖЕННЫХ ИЗДЕЛИЙ ИЗ ФЕРРОМАГНИТНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2627122C1 |

| Способ определения остаточных неоднородных напряжений в анизотропных электротехнических материалах рентгеновским методом | 2017 |

|

RU2663415C1 |

Bn-Jk- o r

.e H--3DO

.Z

Фиг.Ц

2500

3000 H,J

.5

О 0,2 D,II- 0.6 0.8 W 1,2- l.f W 4

ahSi.

Составитель С.Шумилишская Редактор М.Петрова Техред 3.Палий Корректор С.Шекмар

.1ВЯ . 1-J TJ жжй Г Ся «

.--i- 4«v . ,„ .«., . Заказ 636/49 Тираж 778Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва,Ж-35, Раушская наб., д.4/5

Филиал ПШ1 Патент, г. Ужгород, ул. Проектная, 4

О 8о.о8о8о.О

| Способ электромагнитного контроля механических свойств ферромагнитных объектов в процессе их движения | 1978 |

|

SU1002946A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| Устройство для контроля магнитных свойств ферромагнитных материалов | 1980 |

|

SU930179A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| .и В„ор | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-02-15—Публикация

1984-06-28—Подача