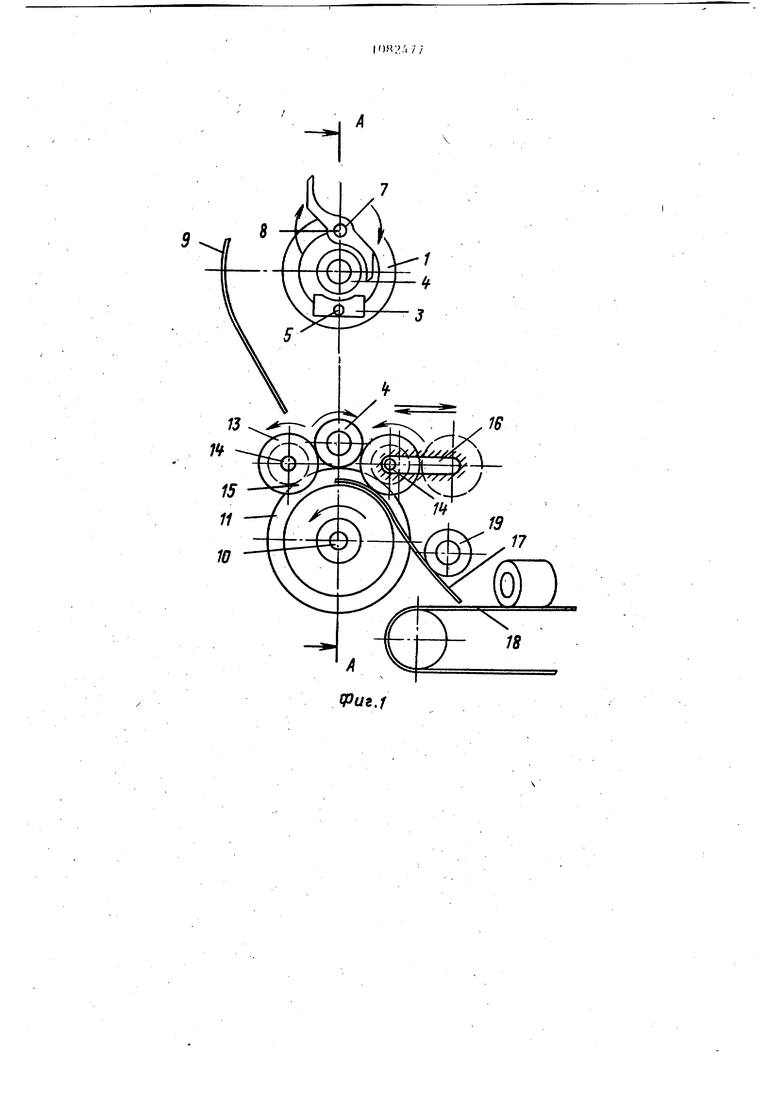

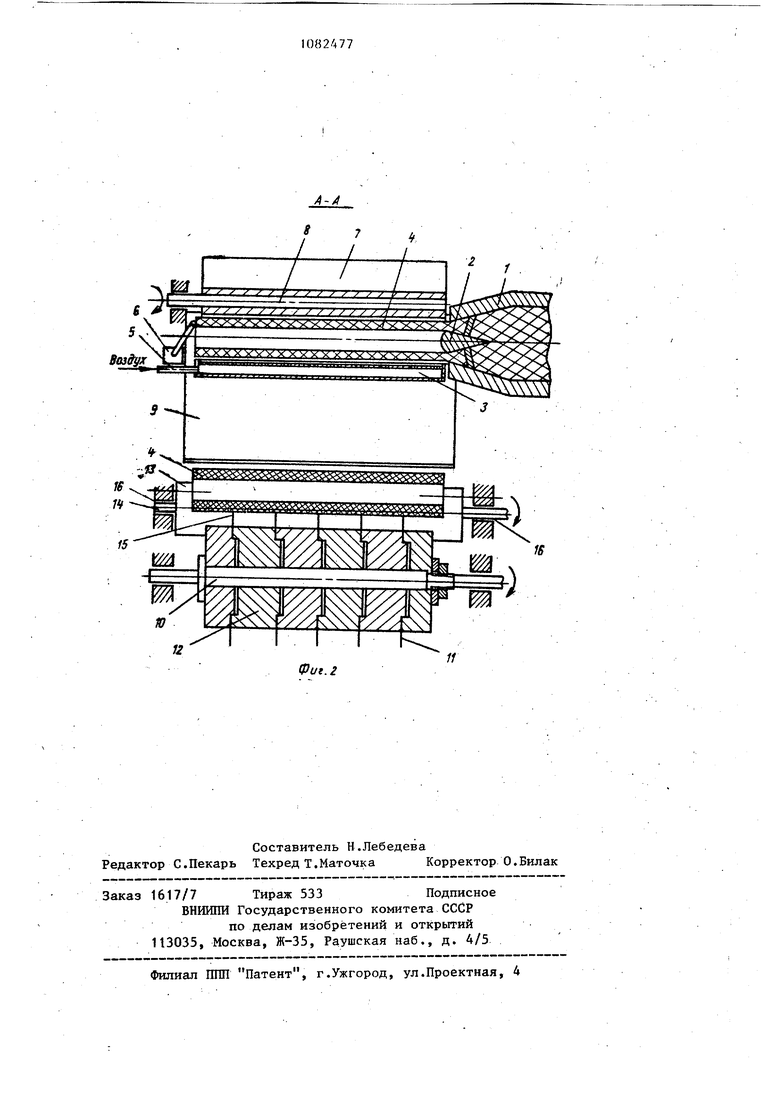

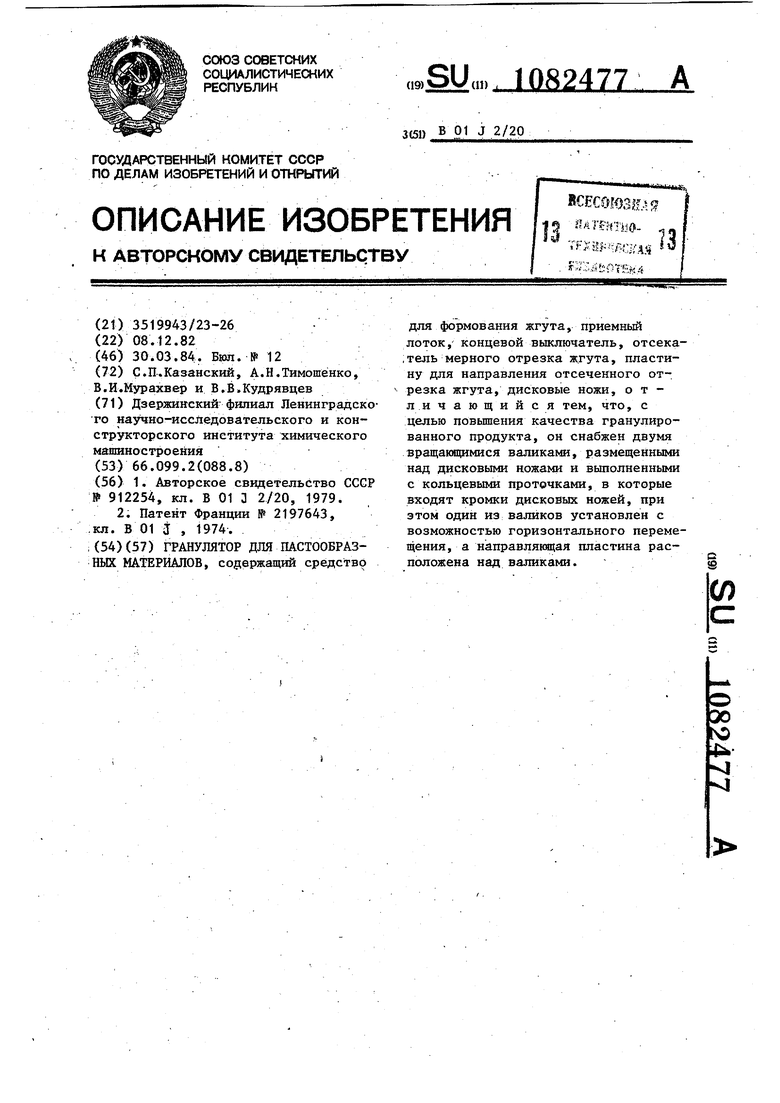

I1 Изобретение относится к грануля ционной технике и может быть использовано в химической, пищевой и других отраслях промышленности для полу -чения цилиндрических гранул из пасто образных материалов. Известно устройство для гранулиро вания пастообразных материалов, содержащее экструдер, отсекатель заготовок от экструдируемого жгута, концевой датчик сигнала отсечки заготовок, поворотньгй барабан, разделенный на участки, в каждом из которых радиус уменьшается в направлении вращения, и ножи, выполненные в виде лезвий. Жгут зкструдируется на барабан вдоль его образуницей, от него отсека ется мерная заготовка, которая затем проворачивается вместе с барабаном до зоны расположения ножей, где и разрезается на отдельные гранулы Недостатком известного устройства является низкое качество гранул, объясняющееся тем, что в процессе прокатки гранулы сминаются в радиаль ном направлении. Кроме того, ножи становятся тупыми и зарастают пастой из-за чего разрез получается некачественным. Известно также устройство для получения цилиндрических гранул из пастообразных материалов, содержащее средство для формования жгута (экструдер), приемный лоток, концевой выключатель, отрезной нож, лопастной барабан для сбрасывания отре занного жгута с лотка, пластину для направления отсеченного отрезка жгута и нэбор дисковых ножей, установленных на общей оси. Экструдированный жгут определенной длины отрезается и сбрасывается на пластину, по которой он скатывается вниз и попадает в зону действия дисковьк ножей, постоянно вращакяцихся. Вместе с плоскостью пластины дис ковые ножи образуют постоянно сужающийся книзу клин. Достигнув основания клина, жгут приходит в соприкосновение с ножами. Вращающиеся ножи увлекают жгут в направлении своего вращения, т.е. в еще более узкую часть клина, одновременно его разрезая на отдельные гранулы . Недостатком известного устройства является низкое качество гранул. Это объясняется тем, что жгут в про77цессе резки сминается в радиальном направлении. По существу имеет место резка j а передавливание, так как движение режущей кромки ножа относительно жгута отсутствует. Гранулы получаются с овальными концами, а отверстия в них принимают форму щелей. Это уменьшает проходное сечение отверстий. Слой катализатора, состоящий из таких гранул, имеет значительно большее гидродинамическое сопротивление, чем слой цилиндрических гранул с круглыми отверстиями. Кроме того, жгут поступает в зону действия ножей не одновременно по всей своей длине. Это объясняется большой относительной длиной отрезков жгута, которые в процессе свободного падения и последующего качения по пластине изгибаются. На изогнутом жгуте разрезы получаются перпендикулярными оси жгута. Искривлению жгута способствует и то, что материал жгута, как правило., обладает повышенной адгезией к элементам конструкции в начальньй момент после экструзии. Цель изобретения - повышение качества гранул за счет уменьшения радиального усилия, прилагаемого к жгуту в момент его резания. Поставленная цель достигается тем, что гранулятор, содержащий средство для формования-жгута, приемный лоток, концевой выключатель, отсекатель мерного отрезка жгута, пластину для направления отсеченного отрезка жгута, дисковые ножи, снабжен двумя вращаю щимися валиками, размещенными над дисковыми ножами и вьтолненными с кольцевыми проточками, в которые входят кромки дисковых ножей, при зтом один из валиков установлен с возможностью горизонтального перемещения, а направляющая пластина расположена над валиками. Установка направлякяцей пластины над валиками позволяет снизить радиальное усилие, прикладьгааемое к жгуту. Жгут в момент резки лежит на ножах и, следовательно, радиальное усилие при этом незначительно и равно его собственному весу. Установка двух вращающихся валиков над диско- . выми ножами на расстоянии между валиками, меньшем диаметра жгута, на осях, параллельных оси дисковых ножей, и установка одного из валиков с возможностью горизонтального пере мещения позволяет предварительно ориентировать жгут параллельно Ьси дисковых ножей, а затем уже его резать, что повышает качество гранул. Ориентация жгута происходит за счет его вращения с помощью сведенных валиков. При постепенном отведении . одного из валиков жгут опускается на быстровращающиеся ножи, причем сам он продолжает вращаться. Установка кромок дисковых ножей в кольцевых проточках валиков обеспечивает перпендикулярность плоскости рез оси жгута даже при предельно малых толщинах ножей, а также приводит к очистке ножей, что повьппает качес во гранулированного продукта. На фиг. 1-изображен гранулятор, общий вид; на фиг. 2 - разрез А-А на фиг. 1. Устройство содержит экструдер 1 для формования жгута с дорном 2, приемный лоток 3 для приема сформованного жгута 4. Приемный лоток 3 выполнен полым и снабжен штуцером 5 для подвода сжатого воздуха к перфо рированной верхней стенке лотка. У противоположного экструдеру конца приемного лотка 3 укреплен конечный выключатель 6,. связанный с отсекате лем 7 мерного отрезка жгута, выполняклцим -одновременно функции сбрасывателя жгута с лотка. Отсекатель 7 представляет собой двухлопастной ро тор, смонтированный на оси 8 с мини мальньм зазором относительно экстру дера 1. .Сбоку от приемного лотка установлена пластина 9 для направле ния отсеченного отрезка жгута. Ниже пластины 9 на оси 10 смонтированы дисковые ножи 11, расстояния между которыми жестко фиксированы проклад ками 12. Над дисковыми ножами 11 ус тановлёны валики 13 на осях 14, параллельных оси 10 дисковых ножей. В валиках 13 выполнены прорези 15, в которые входят кромки ножей 11. Зазор между валиками 13 равен О,8-0 диаметра жгута 4. Один из валиков установлен с возможностью перемещения в горизонтальных пазах 1б, выполненных в станине. Рядом с дисковыми ножами 11 установлена скатная доска 17, за счет соответствукнцих прорезей частично введенная в проме жутки между дисковыми ножами 11. По скатной доской 17 смонтирован транспортер 18 для гранул 19. Устройство работает следующим образом. Экструдер.1. формует жгут 4, полый внутри за счет присутствия дорна 2. Сформованньш жгут 4 поступает в канал,, основанием которого является приемньй лоток 3. Из перфорационных отверстий приемного лотка 3 выходит сжатьй воздух, создавая своеобразную смазку вокруг жгута 4 и препятствуя, таким образом, прилипанию жгута к стенкам канала. При достижении жгутом конечного выключателя 6 срабатывает отсекатель 7, который сразу вслед за отсечкой сбрасывает отредок жгута с лотка 3. При срабатьтании отсекателя 7 лопасти его совершают поворот на 180 на оси в направлении, указанном на фиг. 1. О секание сформованного жгута 4 происходит на счет минимального за13ора между экструдером 1 и отсекате,лем 7, который сразу сбрасывает отре- зок жгута на пластину 9, направляю- ,.j4|g| щую его на валики 13. Валики 13 вращаются в одном направлении от приво- да (не показан) с частотой 100 - ; 200 об/мин. Затем подвижный валик начинает перемещаться в сторону увеличения зазора между валиками. Жгут при этом опускается, приходит в контакт с дисковыми ножами, вращающимися со скоростью, в несколько раз большей скорости вращения валиков, и разрезается. Величина зазора между валиками, увеличиваяс.ь, остается меньше диаметра жгута. Поэтому в процессе резки жгут продолжает лежать на валиках и вращаться. Следовательно, разрез на жгуте происходит по кольцу. Затем валик отходит до конца паза и разрезанньй жгут перемещается за счет контакта с вращающимися ножами 11 до места расположения скатной доски 17, по которой гранулы 19 скатываются вниз на транспортер 18. Если жгут изогнулся в процессе падения на пластину 9 и скатывания по ней, то валиков 13 вначале достигнет какой-то отдельный его участок. Войдя в соприкосновение с вращающимися валиками этим участком, жгут начнет вращаться. Направление вращения жгута при этом таково, что он $1 остальной частью будет катиться по пластине 9 вниз. Это принудительное скатывание предотвратит прилипание жгута к плас тине или снижение скорости скатьшания за счет адгезии материала жгута. Скатившийся на валики жгут полностью выпрямляется замечет вращения. Резка жгута быстровращающимися дисковыми ножами позволяет расширить диапазон перерабатываемых паст, т.е. становит ся возможным резать жгуты паст с более высокой пластической прочностью (более жестких). Из более жестких паст можно изготавливать более длинные заготовки, а это позволит повысить производительность гранулятора. Быстровращающийся нож приводит к разжижению пасты в месте разреза. Поэтому усилие резания еще в большей степени уменьшается, разрез получает ся гладким, без вырыврв и шероховатостей. Существенным йвляется и отсутствие необходимости смачивания ножей при такой резке. , Проведены испытания предлагаемого гранулятора и базового, в качестве которого принят гранулятор «МП-ЭОСП. Гранулятор ФШ-90СП предназначен для изготовления цилиндрических гранул диаметром 18 мм и длиной 18 мм с осевым цилиндрическим каналом диамет ром 5 мм. Гранулятор включает в себя экстру дер с дорном, приемный лоток с отсекателем жгутов-заготовок длиной 324 мм, направляющую наклонную пластину и режущее устройство. Над нижней частью пластины установлены дисковые ножи диаметром 86 мм с шагом 18 мм, вращакяциеся со скоростью 70 об/мин. Жгуты-заготовки попадают в промежуток между наклонной пластиной и дисковыми ножами и разрезаются на отдельные гранулы. Валики предлагаемого устройства монтировали на ба зовом устройстве под приемным лотком 77 и отсекателем при удалении направляю щей пластины с дисковыми ножами. Валики приводились во вращение через редуктор двигателем РД-09 с частотой 120 об/мин. Дисковые ножи диаметром 90 мм устанавливались под направляющей пластиной и приводились во вращение с частотой 1500 об/мин двигателем ВАО-12-4. Во время испытаний базовый и предлагаемый грануляторы проработали по 3 ч. В течение этого времени базовый гранулятор останавливали в среднем один раз в час для очистки дисковых ножей. Суммарное время чистки ножей составляло 15 мин. Среди готовых гранул 15% составлял брак. Брак составляли гранулы, форма которых сильно отличалась от цилиндрической. Браковались гранулы, у которьгх площадь центральных отверстий сократилась на 20% и более,а также гранулы с трещинами и неровными торцами Во время работы предлагаемого гранулятора остановки отсутствовали, а брак составил приме рно 5%, причем бракованными были признаны в основном концевые гранулы. Полученные данные сведены в таблицу. Годовой объем выпускаемой продукции, т Потери продукции, % Выход годной продукции, %

-

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАЗРЕЗАНИЯ ЭКСТРУДИРУЕМЫХ ТРУБОК | 1983 |

|

SU1203800A1 |

| ГРАНУЛЯТОР ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1987 |

|

SU1533065A1 |

| Устройство для гранулирования пастообразных материалов | 1979 |

|

SU912254A1 |

| Устройство для резки заготовок блоков катализаторов | 1982 |

|

SU1111809A1 |

| Гранулятор пастообразных материалов | 1984 |

|

SU1228888A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1982 |

|

SU1078704A1 |

| Устройство для автоматического переноса на транспортер керамических трубчатых заготовок конденсаторов | 1960 |

|

SU140911A1 |

| Автомат для разделения живыхКОКОНОВ пО ВЕСу | 1979 |

|

SU822795A1 |

| Устройство для упаковки стержнеобразных изделий | 1983 |

|

SU1375512A1 |

| Машина для разделки рыбы | 1932 |

|

SU39945A1 |

ГРАНУЛЯТОР ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАПОВ, содержащий средство для формования жгута, приемный лоток, концевой выключатель, отсека,тель мерного отрезка жгута, пластину для направления отсеченного отрезка жгута, дисковые ножи, отличающийся тем, что, с целью повышения качества гранулированного продукта, он снабжен двумя вращающимися валиками, размещенными над дисковыми ножами и выполненными с кольцевыми проточками, в которые входят кромки дисковых ножей, при этом один из валиков установлен с возможностью горизонтального перемещения, а направлякщая пластина расположена над валиками.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для гранулирования пастообразных материалов | 1979 |

|

SU912254A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ЦЕНТРОБЕЖНЫЙ СЕКЦИОННЫЙ НАСОС ДЛЯ ПОДЪЕМА ЖИДКОСТИ ИЗ СКВАЖИН | 2001 |

|

RU2197643C2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ; | |||

Авторы

Даты

1984-03-30—Публикация

1982-12-08—Подача