(54) УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СПИРАЛЬНО НАВИТЫХ ТРУБ ИЗ ЛЕНТ ТЕРМОПЛАСТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СПИРАЛЬНО НАВИТЫХ ТРУБ ИЗ ЛЕНТ ТЕРМОПЛАСТОВ | 1968 |

|

SU211065A1 |

| Устройство для изготовления витых магнитопроводов | 1989 |

|

SU1758780A1 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ГИБКОГО ТЯГОВОГО ОРГАНА НА БАРАБАН ЛЕБЕДКИ | 2017 |

|

RU2665999C1 |

| Технологический комплекс для производства изделий дренажных систем и водоотведения | 2022 |

|

RU2818201C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАНГЕНЦИАЛЬНЫХ РАСШИРИТЕЛЕЙ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2185268C2 |

| Способ изготовления цилиндрических спиральных пружин и устройство для его осуществления | 1985 |

|

SU1284645A1 |

| Установка для непрерывного изготовления труб большого диаметра из профилированных полимерных лент | 1983 |

|

SU1154100A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ПРОФИЛЬНЫХ СПИРАЛЕЙ | 1998 |

|

RU2146178C1 |

| Устройство для изготовления спиралей многоугольного профиля | 1990 |

|

SU1799656A1 |

| Автомат для изготовления бумажных гильз, например, для взрывчатых веществ | 1955 |

|

SU113540A1 |

1

Изобретение относится к изготовлению трубчатых изделий, предназначено для непрерывного изготовления спиральновитых труб из термопластов, и может найти применение в различных отраслях народного Хозяйства.

По основному авт. св. № 211065 известна установка для непрерывного получения спирально навитых труб из лент термопластов, содержащая экструдер, установленные на станине и связанные с общим приводом, включающим электродвигатель и редуктор, консольный барабан, режущее приспособление, лентоукладчик, представляющий собой систему калибрующих и прижимных роликов, установленных под углом к оси консольного барабана и связанных с общим приводом через систему передач, съемник, выполненный в виде подпружиненных роликов, сидящих на приводн{ 1х валах редуктора 1. Недостатки этого устройства - невозможность получения качественных труб из лент термопластов с изменяющимися -геометрическими параметрами из-за пульсации работы экструде а или несогласования скоростей экструдирования и навивки

в момент заправки ленты на формовку, а также невозможность изготовления на установке различных типоразмеров труб.

Цель изобретения - обеспечение изготовления труб различных типоразмеров из термопластичных лент с изменяющимися геометрическими размерами.

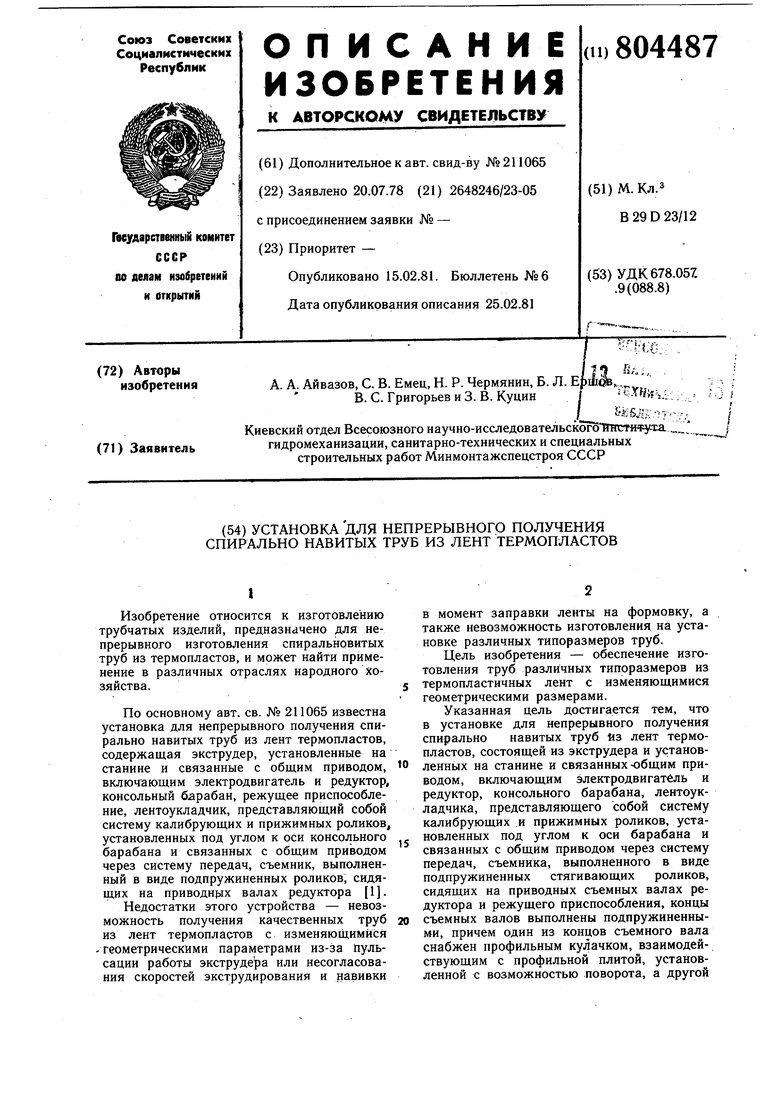

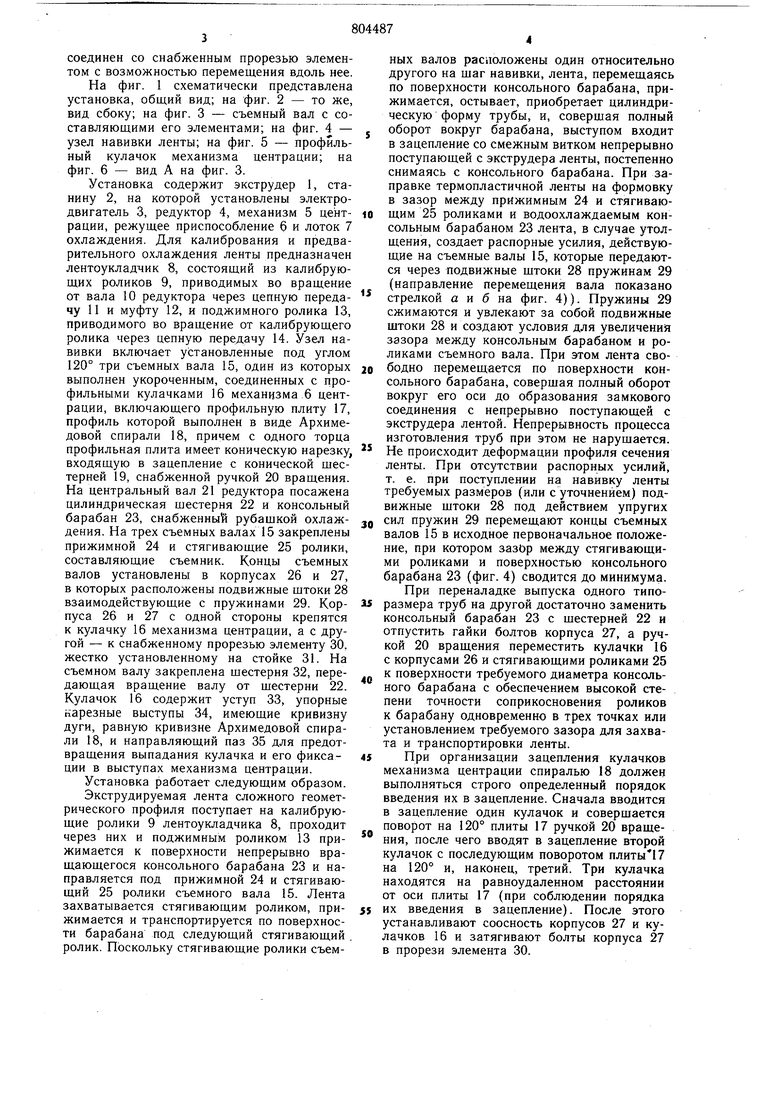

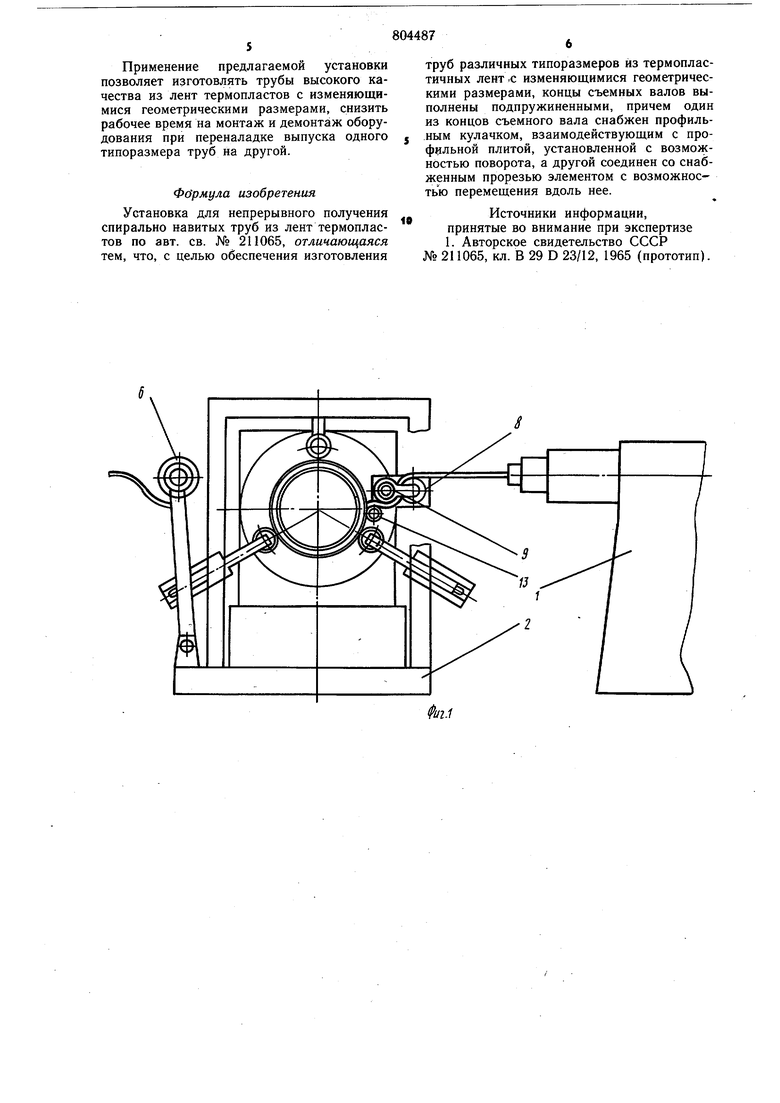

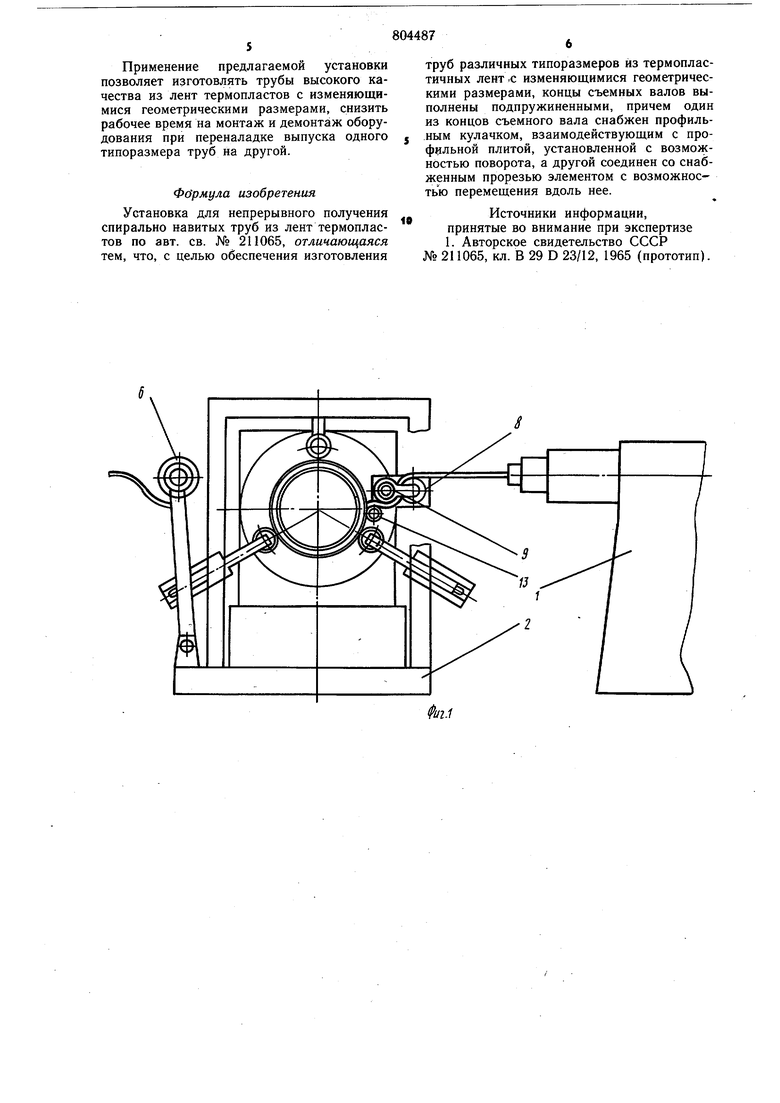

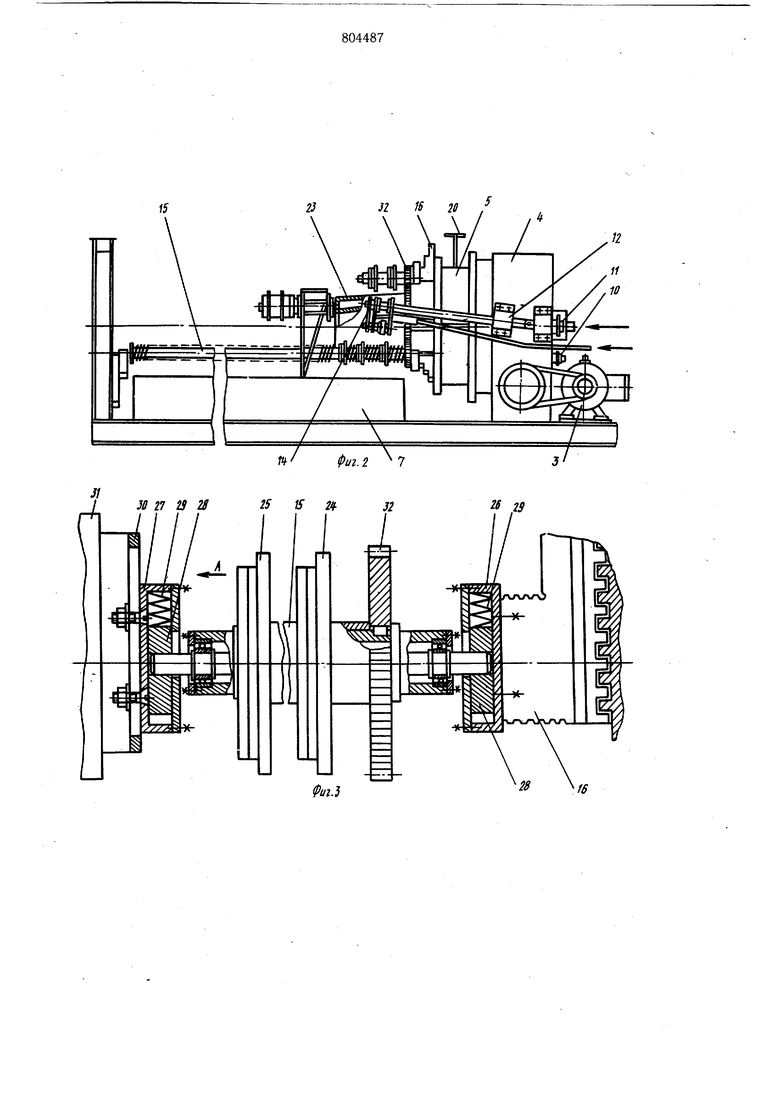

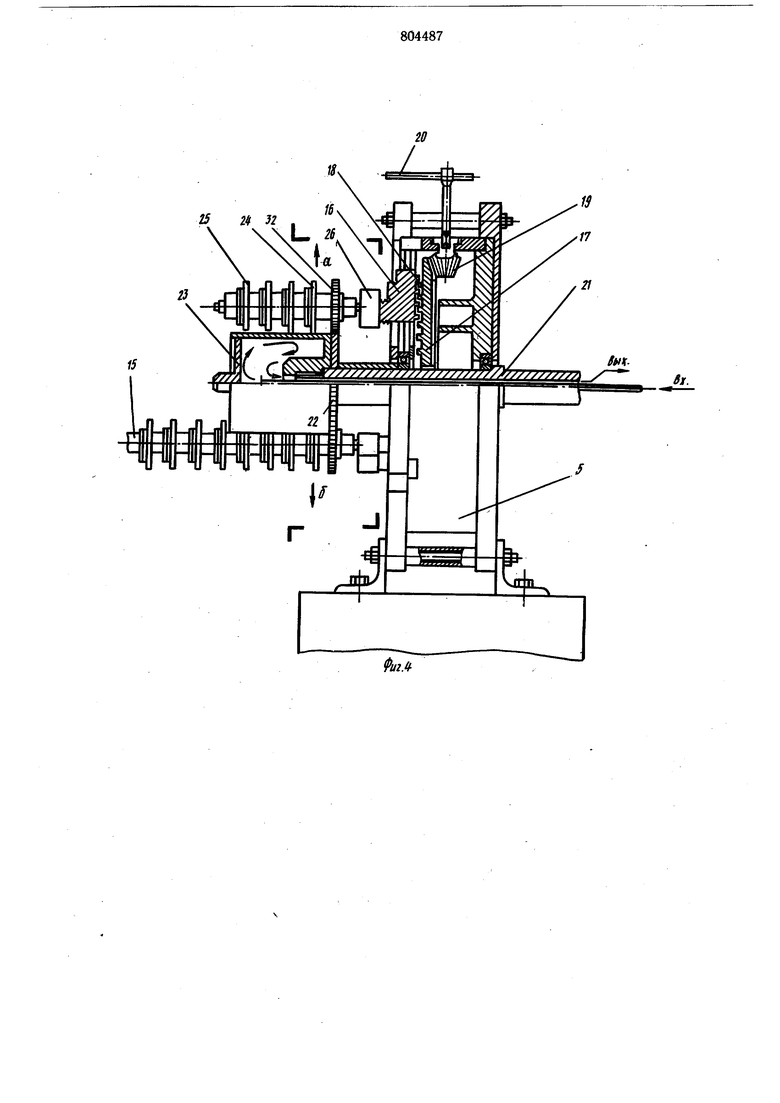

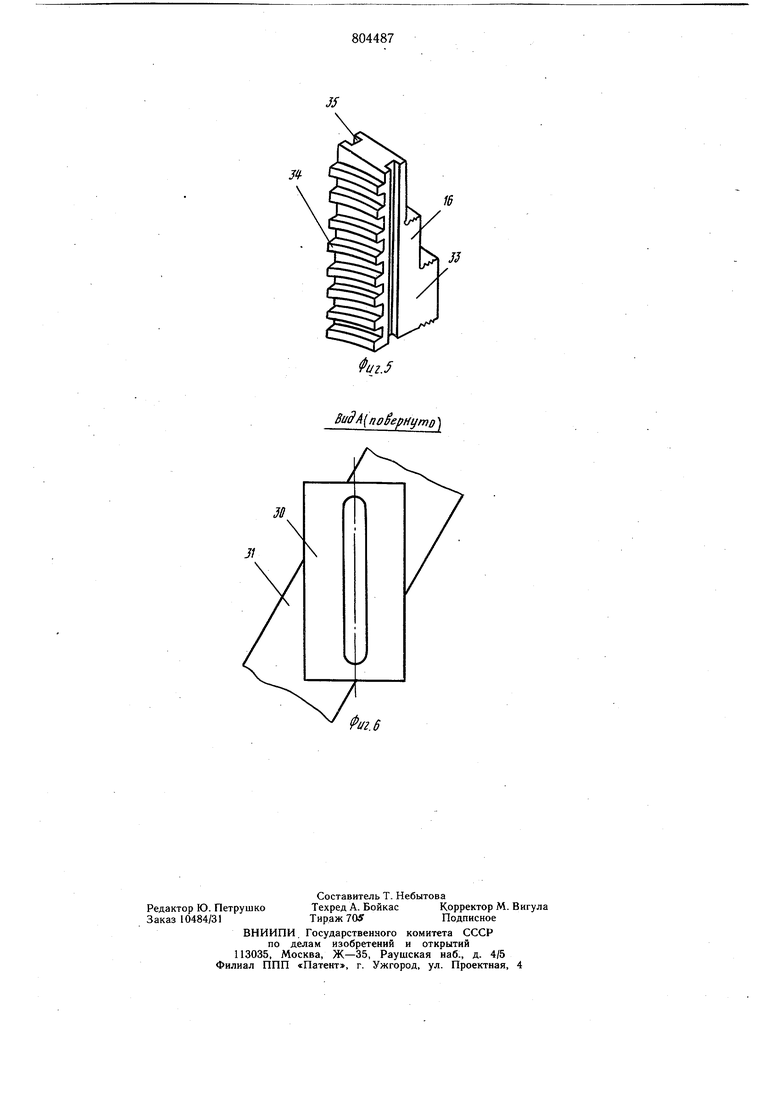

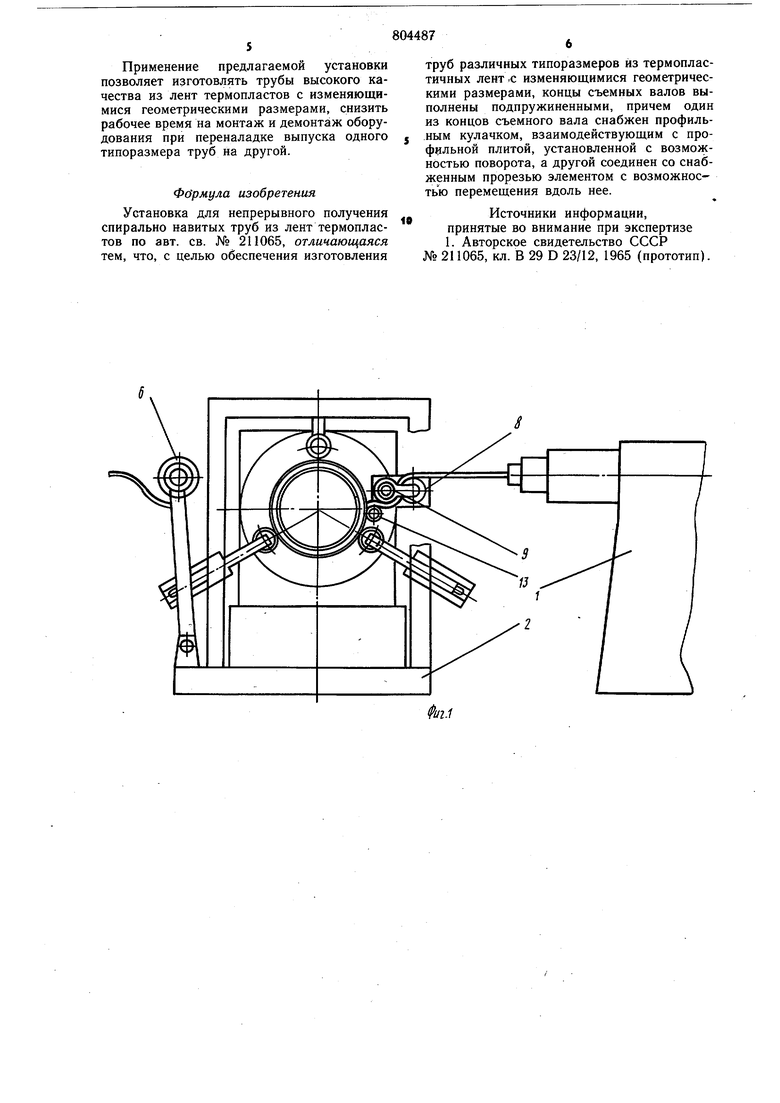

Указанная цель достигается тем, что в установке для непрерывного получения спирально навитых труб из лент термопластов, состоящей из экструдера и установленных на станине и связанных юбщим приводом, включающим электродвигатель и редуктор, консольного барабана, лентоукладчика, представляющего собой систему калибрующих и прижимных роликов, установленных под углом к оси барабана и связанных с общим приводом через систему передач, съемника, выполненного в виде подпружиненных стягивающих роликов, сидящих на приводных съемных валах редуктора и режущего приспособления, концы съемных валов выполнены подпружиненными, причем один из концов съемного вала снабжен профильным кулачком, взаимодействующим с профильной плитой, установленной с возможностью поворота, а другой соединен со снабженным прорезью элементом с возможностью перемещения вдоль нее. На фиг. 1 схематически представлена установка, общий вид; на фиг. 2 - то же, вид сбоку; на фиг. 3 - съемный вал с составляющими его элементами; на фиг. 4 - узел навивки ленты; на фиг. 5 - профильный кулачок механизма центрации; на фиг. 6 - вид А на фиг. 3. Установка содержит экструдер 1, станину 2, на которой установлены электродвигатель 3, редуктор 4, механизм 5 центрации, режущее приспособление 6 и лоток 7 охлаждения. Для калибрования и предварительного охлаждения ленты предназначен лентоукладчик 8, состоящий из калибрующих роликов 9, приводимых во вращение от вала 10 редуктора через цепную передачу 11 и муфту 12, и поджимного ролика 13, приводимого во вращение от калибрующего ролика через цепную передачу 14. Узел навивки включает установленные под углом 120° три съемных вала 15, один из которых выполнен укороченным, соединенных с профильными кулачками 16 механизма 6 центрации, включающего профильную плиту 17, профиль которой выполнен в виде Архимедовой спирали 18, причем с одного торца профильная плита имеет коническую нарезку, входящую в зацепление с конической щестерней 19, снабженной ручкой 20 вращения. На центральный вал 21 редуктора посажена цилиндрическая щестерня 22 и консольный барабан 23, снабженный рубащкой охлаждения. На трех съемных валах 15 закреплены прижимной 24 и стягивающие 25 ролики, составляющие съемник. Концы съемных валов установлены в корпусах 26 и 27, в которых расположены подвижные штоки 28 взаимодействующие с пружинами 29. Корпуса 26 и 27 с одной стороны крепятся к кулачку 16 механизма центрации, а с другой - к снабженному прорезью элементу 30, жестко установленному на стойке 31. На съемном валу закреплена шестерня 32, передающая вращение валу от щестерни 22. Кулачок 16 содержит уступ 33, упорные нарезные выступы 34, имеющие кривизну дуги, равную кривизне Архимедовой спирали 18, и направляющий паз 35 для предотвращения выпадания кулачка и его фиксации в выступах механизма центрации. Установка работает следующим образом. Экструдируемая лента сложного геометрического профиля поступает на калибрующие ролики 9 лентоукладчика 8, проходит через них и поджимным роликом 13 прижимается к поверхности непрерывно вращающегося консольного барабана 23 и направляется под прижимной 24 и стягивающий 25 ролики съемного вала 15. Лента захватывается стягивающим роликом, прижимается и транспортируется по поверхности барабана под следующий стягивающий ролик. Поскольку стягивающие ролики съемных валов расположены один относительно другого на щаг навивки, лента, перемещаясь по поверхности консольного барабана, прижимается, остывает, приобретает цилиндрическую форму трубы, и, совершая полный оборот вокруг барабана, выступом входит в зацепление со смежным витком непрерывно поступающей с экструдера ленты, постепенно снимаясь с консольного барабана. При заправке термопластичной ленты на формовку в зазор между прижимным 24 и стягивающим 25 роликами и водоохлаждаемым консольным барабаном 23 лента, в случае утолщения, создает распорные усилия, действующие на съемные валы 15, которые передаются через подвижные щтоки 28 пружинам 29 (направление перемещения вала показано стрелкой а и б на фиг. 4)). Пружины 29 сжимаются и увлекают за собой подвижные штоки 28 и создают условия для увеличения зазора между консольным барабаном и роликами съемного вала. При этом лента свободно перемещается по поверхности консольного барабана, совершая полный оборот вокруг его оси до образования замкового соединения с непрерывно поступающей с экструдера лентой. Непрерывность процесса изготовления труб при этом не нарущается. Не происходит деформации профиля сечения ленты. При отсутствии распорных усилий, т. е. при поступлении на навивку ленты требуемых размеров (или с уточнением) подвижные щтоки 28 под действием упругих сил пружин 29 перемещают концы съемных валов 15 в исходное первоначальное положение, при котором зазор между стягивающими роликами и поверхностью консольного барабана 23 (фиг. 4) сводится до минимума. При переналадке выпуска одного типоразмера труб на другой достаточно заменить консольный барабан 23 с шестерней 22 и отпустить гайки болтов корпуса 27, а ручкой 20 вращения переместить кулачки 16 с корпусами 26 и стягивающими роликами 25 к поверхности требуемого диаметра консольного барабана с обеспечением высокой степени точности соприкосновения роликов к барабану одновременно в трех точках или установлением требуемого зазора для захвата и транспортировки ленты. При организации зацепления кулачков механизма центрации спиралью 18 должен выполняться строго определенный порядок введения их в зацепление. Сначала вводится в зацепление один кулачок и совершается поворот на 120° плиты 17 ручкой 20 вращения, после чего вводят в зацепление второй кулачок с последующим поворотом плиты 17 на 120° и, наконец, третий. Три кулачка находятся на равноудаленном расстоянии от оси плиты 17 (при соблюдении порядка их введения в зацепление). После этого устанавливают соосность корпусов 27 и кулачков 16 и затягивают болты корпуса 27 в прорези элемента 30.

Применение предлагаемой установки позволяет изготовлять трубы высокого качества из лент термопластов с изменяющимися геометрическими размерами, снизить рабочее время на монтаж и демонтаж оборудования при переналадке выпуска одного типоразмера труб на другой.

Формула изобретения

Установка для непрерывного получения спирально навитых труб из лент термопластов по авт. св. № 211065, отличающаяся тем, что, с целью обеспечения изготовления

труб различных типоразмеров из термопластичных лент .с изменяющимися геометрическими размерами, концы съемных валов выполнены подпружиненными, причем один из концов съемного вала снабжен профильным кулачком, взаимодействующим с профильной плитой, установленной с возможностью поворота, а другой соединен со снабженным прорезью элементом с возможностью перемещения вдоль нее.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 211065, кл. В 29 D 23/12, 1965 (прототип). 28 fs

BuSA(noeepHt/mD)

дВ

31

№

Авторы

Даты

1981-02-15—Публикация

1978-07-20—Подача