Изобретение относится к сельскому хозяйству и сельскохозяйственному машиностроению, а именно для использования в технологических процессах и устройствах для забора и равномерной подачи стебельной массы зерновых культур из бурта или скирды на краю поля в передвижной молотильный агрегат.

Цель изобретения - уменьшение потерь зерна.

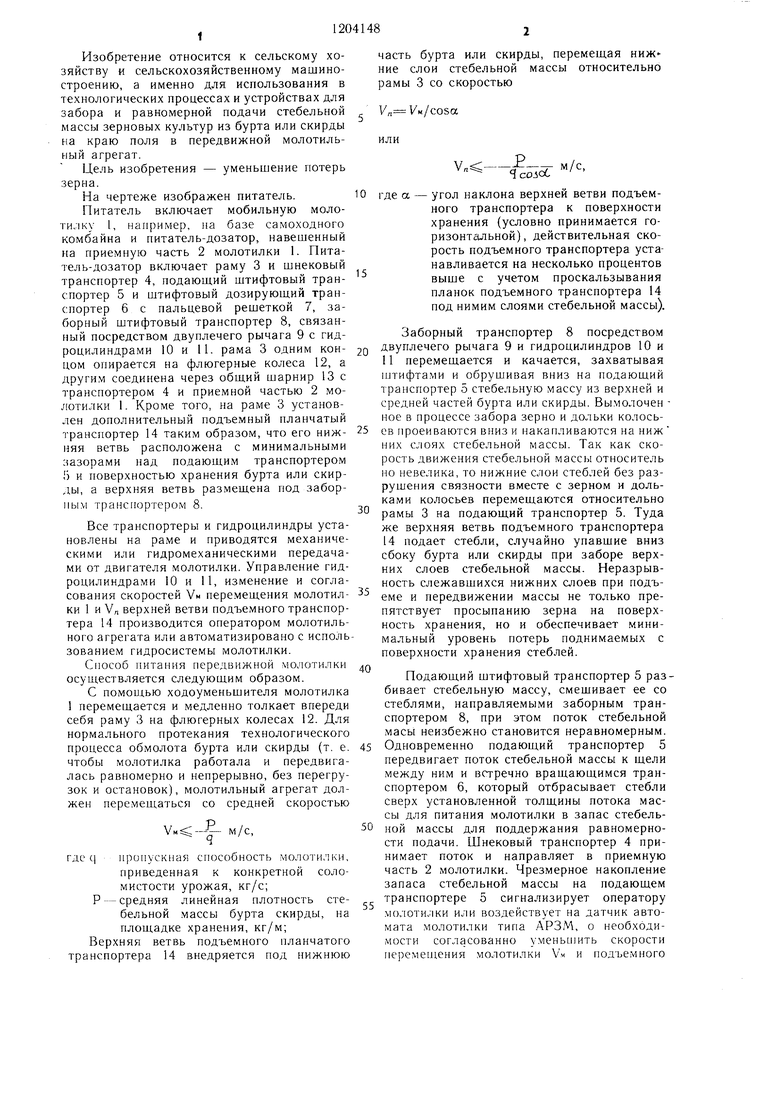

На чертеже изображен питатель.

Питатель включает мобильную молотилку I, например, на базе самоходного комбайна и питатель-дозатор, навешенный на приемную часть 2 молотилки 1. Питатель-дозатор включает раму 3 и шнековый транспортер 4, подаюш.ий штифтовый транспортер 5 и штифтовый дозируюший транспортер 6 с пальцевой решеткой 7, заборный штифтовый транспортер 8, связанный посредством двуплечего рычага 9 с гидроцилиндрами 10 и 11. рама 3 одним кон- цом опирается на флюгерные колеса 12, а други.м соединена через общий шарнир 13 с транспортером 4 и приемной частью 2 молотилки 1. Кроме того, на раме 3 установлен дополнительный подъемный планчатый транспортер 14 таким образом, что его ниж- няя ветвь расположена с минимальными зазорами над подаюш;им транспортером Г) и поверхностью хранения бурта или скирды, а верхняя ветвь размещена под заборным транспортером 8.

Все транспортеры и гидроцилиндры установлены на раме и приводятся механическими или гидромеханическими передачами от двигателя молотилки. Управление гидроцилиндрами 10 и 11, изменение и согласования скоростей VM перемещения молотил- ки 1 и У„ верхней ветви подъемного транспортера 14 производится оператором молотильного агрегата или автоматизировано с использованием гидросистемы молотилки.

Способ питания передвижной молотилки осуществляется следующим образом.

С помощью ходоуменьшителя молотилка 1 перемещается и медленно толкает впереди себя раму 3 на флюгерных колесах 12. Для нормального протекания технологического процесса обмолота бурта или скирды (т. е. чтобы молотилка работала и передвигалась равномерно и непрерывно, без перегрузок и остановок), молотильный агрегат должен перемещаться со средней скоростью

м/с.

где (| пропускная способность молотилки, приведенная к конкретной соло- мистости урожая, кг/с;

Р - средняя линейная плотность сте- бельной массы бурта скирды, на площадке хранения, кг/м; Верхняя ветвь подъемного планчатого транспортера 14 внедряется под нижнюю

часть бурта или скирды, перемещая нижние слои стебельной массы относительно рамы 3 со скоростью

1/„ VK/COSO.

или

У„.

м/с,

0 5 п

5

о

5

0

где а - угол наклона верхней ветви подъемного транспортера к поверхности хранения (условно принимается горизонтальной), действительная скорость подъемного транспортера устанавливается на несколько процентов выше с учетом проскальзывания планок подъемного транспортера 14 под нимим слоями стебельной массы).

Заборный транспортер 8 посредством двуплечего рычага 9 и гидроцилиндров 10 и 11 перемещается и качается, захватывая штифтами и обрушивая вниз на подающий транспортер 5 стебельную массу из верхней и средней частей бурта или скирды. Вымолочен - ное в процессе забора зерно и дольки колосьев проеиваются вниз к накапливаются на ниж них слоях стебельной массы. Так как скорость движения стебельной массы относитель но невелика, то нижние слои стеблей без разрушения связности вместе с зерном и дольками колосьев перемещаются относительно рамы 3 на подающий транспортер 5. Туда же верхняя ветвь подъемного транспортера 14 подает стебли, случайно упавшие вниз сбоку бурта или скирды при заборе верхних слоев стебельной массы. Неразрывность слежавшихся нижних слоев при подъеме и передвижении массы не только препятствует просыпанию зерна на поверхность хранения, но и обеспечивает минимальный уровень потерь поднимаемых с поверхности хранения стеблей.

Подающий штифтовый транспортер 5 разбивает стебельную массу, смешивает ее со стеблями, направляемыми заборным транспортером 8, при этом поток стебельной масы неизбежно становится неравномерным. Одновременно подающий транспортер 5 передвигает поток стебельной массы к щели между ним и вп-речно вращающимся транспортером 6, который отбрасывает стебли сверх установленной толщины потока массы для питания молотилки в запас стебельной массы для поддержания равномерности подачи. Шнековый транспортер 4 принимает поток и направляет в приемную часть 2 молотилки. Чрезмерное накопление запаса стебельной массы на подающем транспортере 5 сигнализирует оператору молотилки или воздействует на датчик автомата молотилки типа .АРЗМ, о необходимости согласованно уменьи ить скорости Г1еремеп;ения молотилки V« и подъемного

312041484

транспортера У„. Уменьшение накопления лизирует о необходимости согласованного запаса стебельной массы, наоборот, сигна- увеличения скоростей У„ и VH.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕРЕДВИЖНАЯ МОЛОТИЛКА | 1988 |

|

RU2025938C1 |

| Механизированный молотильный комплекс Кима Белошапкина | 1991 |

|

SU1831252A3 |

| ПИТАТЕЛЬ МОЛОТИЛКИ ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2003 |

|

RU2233065C1 |

| УСТАНОВКА ДЛЯ ИССЛЕДОВАНИЙ ТРАНСПОРТИРУЮЩИХ РАБОЧИХ ОРГАНОВ ПНЕВМОИНЕРЦИОННОГО МОЛОТИЛЬНО-СЕПАРИРУЮЩЕГО УСТРОЙСТВА | 2010 |

|

RU2420053C1 |

| Комбайн для уборки зерновых культур очесом на корню | 2021 |

|

RU2792120C2 |

| Зерноуборочный комбайн | 2016 |

|

RU2680666C2 |

| Зерноуборочный агрегат | 1985 |

|

SU1248551A1 |

| Подборщик-дозатор | 1981 |

|

SU1007598A1 |

| Комбайн для уборки зерновых культур очесом на корню | 2022 |

|

RU2793308C1 |

| Установка для технологических испытаний зерноуборочных комбайнов | 1987 |

|

SU1496685A1 |

1. Способ питания передвижной молотилки, включаи;ий забор массы из бурта, ее дозирование и транспортирование молотилки, отличающийся тем, что, с целью уменьшения потерь зерна, нижние слои массы при ее заборе из бурта поднимают со скоростью Vrv V,, Vw/cosa; где VM- скорость перемещения мо.чотилки; а - угол подъема массы при ее заборе нз бурта; 2. Питатель, включающий раму с приемным шнеком, подающим транспортером, расположенным над ним заборным транспортером и дозирующим транспортером, установленным перед шнеком, отличающийся тем, что, он снабжен дополнительным подъемным планчатым транспортером, установленным перед подающим и под заборным транспортерами.g (Л ГС о 4 4:; 00

| ПИТАТЕЛЬ-ДОЗАТОР | 0 |

|

SU398227A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-01-15—Публикация

1983-03-30—Подача