2, Устройство по п. 1, о т л и- чающееся тем, что перегородки выполнены с возрастающей высотой от оси корпуса.

3.Устройство по пп. 1 и 2, сличающееся тем, что

Изобретение относится к ус трой- ствам для гранулирования порошкообразных увлажненных материалов и может быть использовано в химической, строительной и других отраслях пpo 2 пплeннocти,

Цель изобретения - повышение производительности и улучшение качества гранул за счет увеличения выхода товарной фракции, улучшения 1-гх сферичности и полировки поверхности, увеличения прочности гранул на раздавливание и на истирание.

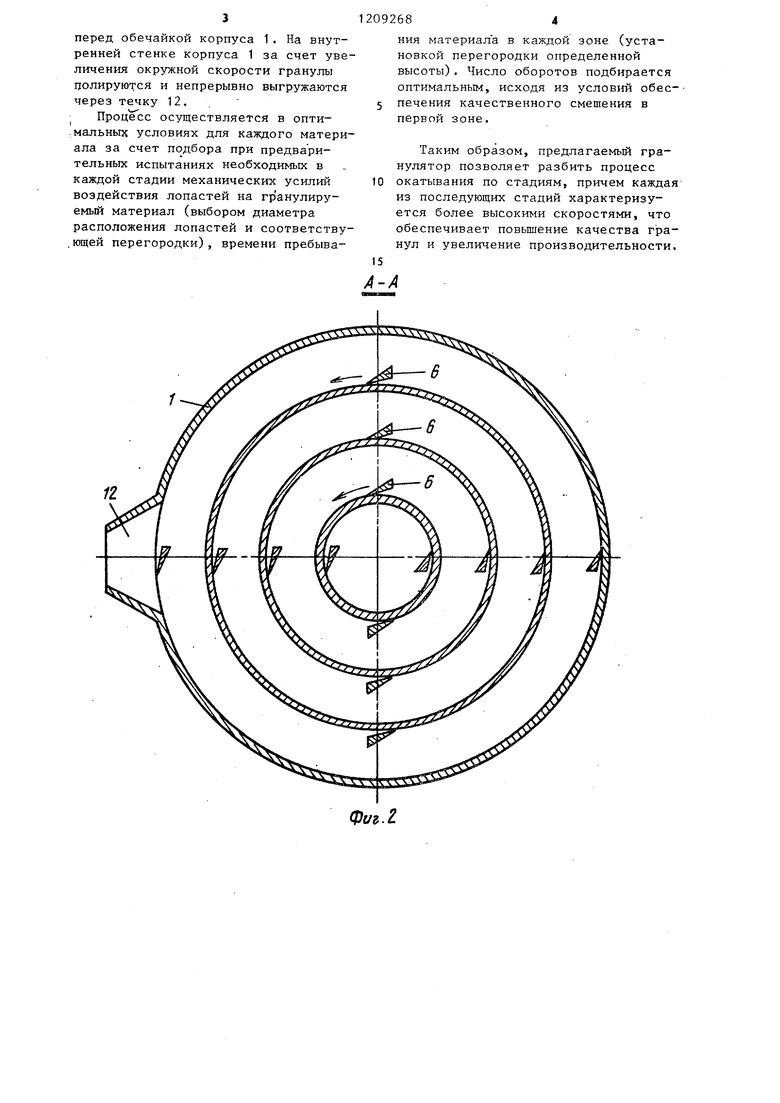

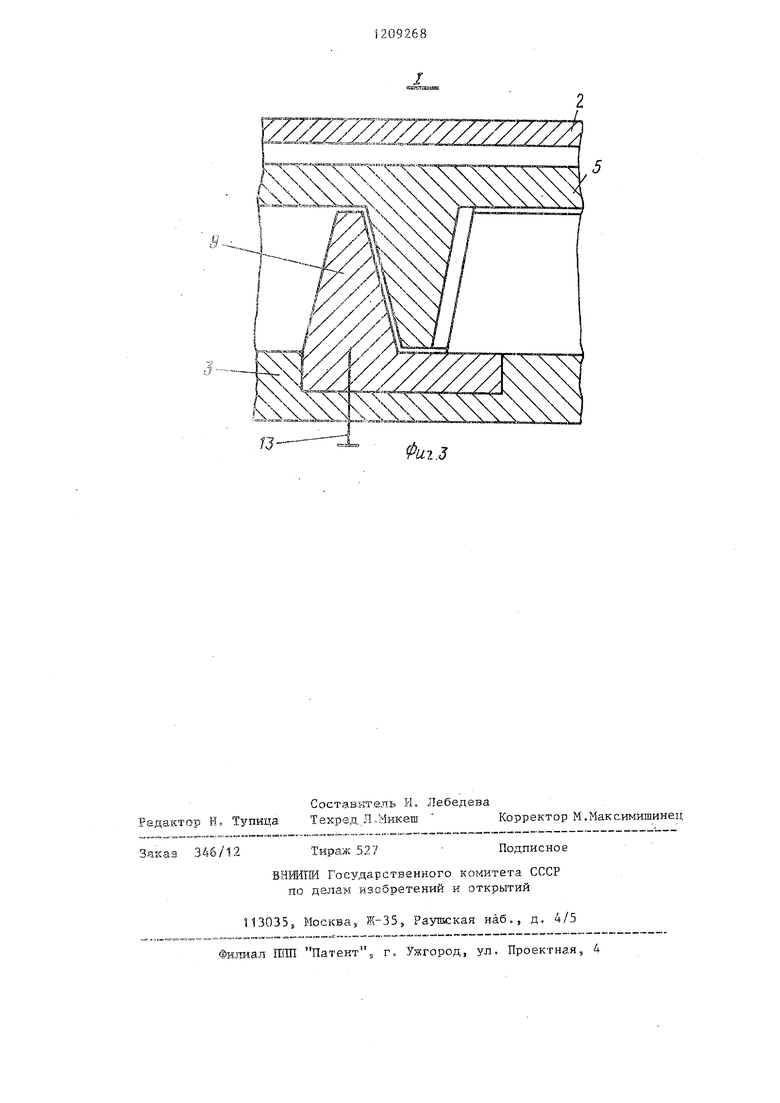

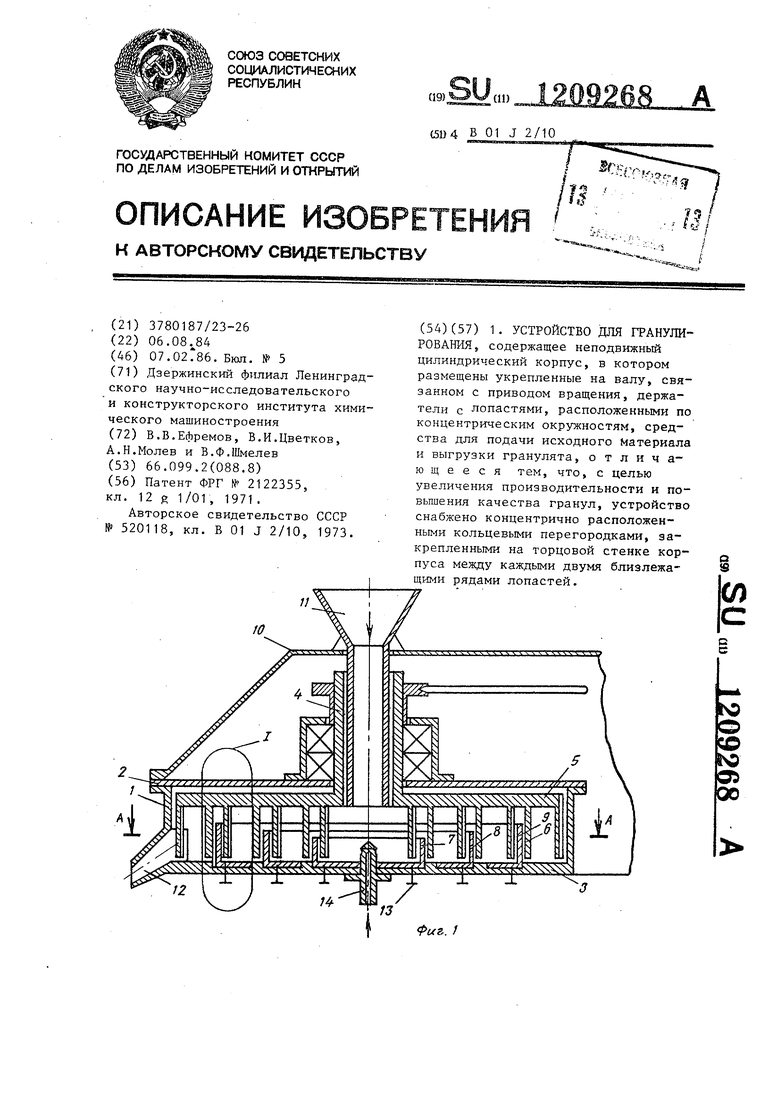

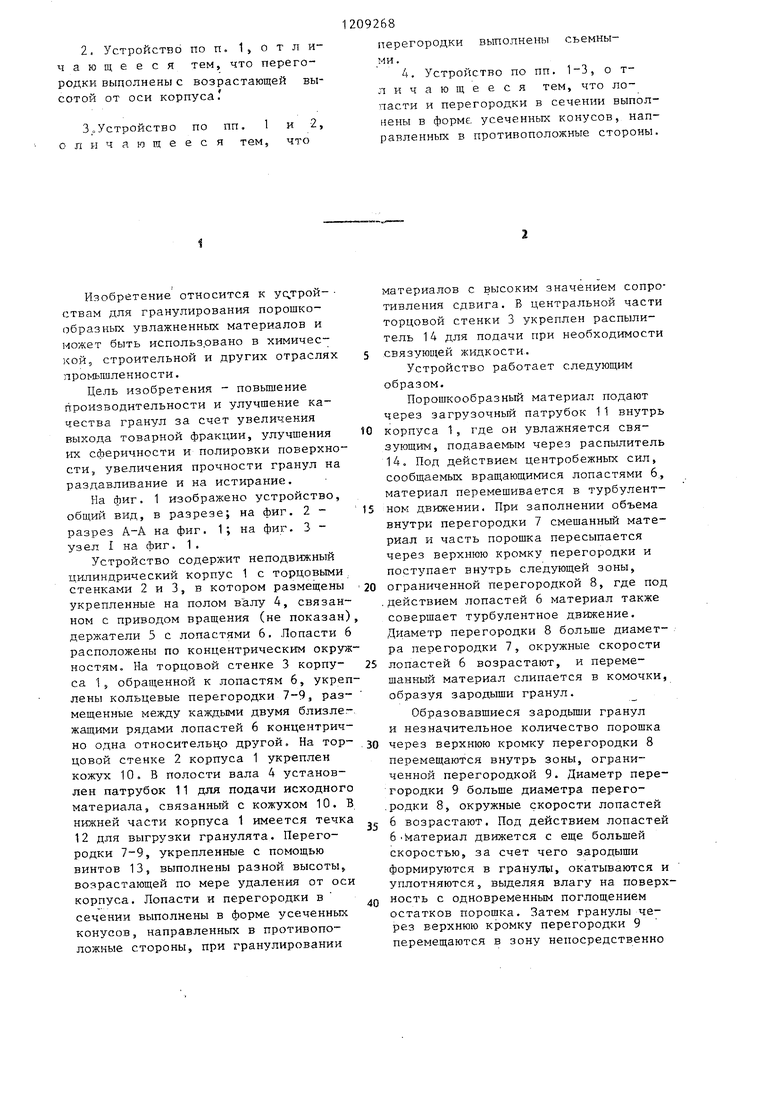

На фиг. 1 изображено устройство, общий вид, в разрезе; на фиг, 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1.

Устройство содержит неподвижный цилиндрический корпус 1 с торцовыми , стенками 2 и 3, в котором размещены укрепленные на полом валу 4, связанном с приводом вращения (не показан) держатели 5 с лопастями 6. Лопасти 6 расположены по концентрическим окружностям. На торцовой стенке 3 корпу- са 1, обращенной к лопастям 6, укреплены кольцевые перегородки 7-9, раз- мещенные между каждыми двумя близлежащими рядами лопастей 6 концентрич- но одна относительнр другой. На торцовой стенке 2 корпуса 1 укр-еплен кожух 10. В полости вала 4 установлен патрубок 11 для подачи исходного материала, связанный с кожухом 10. В нижней части корпуса 1 имеется течка 12 для выгрузки гранулята. Перегородки 7-9, укрепленные с помощью винтов 13, выполнены разной высоты возрастающей по мере удаления от оси корпуса. Лопасти и перегородки в сечении выполнены в форме усеченных конусов, направленных в противоположные стороны, при гранулировании

выполнены сьемныперегородкими.

А. Устройство по пп. 1-3, о т- личающееся тем, что лопасти и перегородки в сечепии выполнены в форме усеченных конусов, нап- равлеиньк в противоположные стороны.

0

5

0

5

0

5

0

материалов с высоким значением сопротивления сдвига. В центральной части торцовой стенки 3 укреплен распылитель 14 для подачи при необходимости связующей жидкости.

Устройство работает следующим образом.

Порошкообразный материал подают через загрузочный патрубок 11 внутрь корпуса 1, где он увлажняется связующим, подаваемым через распылитель 14. Под действием центробежных сил, сообщаемых вращающимися лопастями 6., материал перемешивается в турбулентном движении. При заполнении объема внутри перегородки 7 смешанный материал и часть порошка пересыпается через верхнюю кромку перегородки и поступает внутрь следующей зоны, ограниченной перегородкой 8, где под .действием лопастей 6 материал также совершает турбулентное движение. Диаметр перегородки 8 больше диаметра перегородки 7, окружные скорости лопастей 6 возрастают, и перемешанный материал слипается в комочки, образуя зародыши гранул.

Образовавшиеся зародьши гранул и незначительное количество порошка через верхнюю кромку перегородки 8 перемещаются внутрь зоны, ограниченной перегородкой 9. Диаметр перегородки 9 больше диаметра перего- .родки 8, окружные скорости лопастей 6 возрастают. Под действием лопастей 6.Материал движется с еще большей скоростью, за счет чего э.ародыши формируются в гранулы, окатываются и уплотняются, выделяя влагу на поверхность с одновременным поглощением остатков порошка. Затем гранулы через верхнюю кромку перегородки 9 перемещаются в зону непосредственно

перед обечайкой корпуса 1. На внутренней стенке корпуса 1 за счет увеличения окружной скорости гранулы полируются и непрерывно выгружаются через течку 12,

ПроцеЪс осуществляется в опти.мальнык условиях для каждого материала за счет подбора при предварительных испытаниях необходимых в каждой стадии механических усилий воздействия лопастей на гр анулиру- емьй материал (выбором диаметра расположения лопастей и соответству.ющей перегородки), времени пребыва2092684

НИН материала в каждой зоне (установкой перегородки определенной высоты). Число оборотов подбирается оптимальным, исходя из условий обес- 5 печения качественного смешения в первой зоне.

Таким образом, предлагаемый гра- нулятор позволяет разбить процесс 10 окатывания по стадиям, причем каждая из последующих стадий характеризуется более высокими скоростями, что обеспечивает повьшение качества гранул и увеличение производительности.

Фие.1

,

,.

///////Z/T/.

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор для пастообразных материалов | 1976 |

|

SU691179A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2166989C2 |

| Ротационная сушилка для сыпучих материалов | 1978 |

|

SU1114866A1 |

| Экстрактор для системы твердое тело- жидКОСТь | 1978 |

|

SU806056A1 |

| Гранулятор расплавов | 1983 |

|

SU1151291A1 |

| Массообменный аппарат | 1982 |

|

SU1124991A1 |

| Вращающаяся печь | 1987 |

|

SU1453135A1 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| МНОГОСЕКЦИОННЫЙ АППАРАТ КИПЯЩЕГО СЛОЯ | 2002 |

|

RU2207187C1 |

| ГРАНУЛЯТОР | 2014 |

|

RU2558893C1 |

Состав;ятель И. Лебедева Редактор Н, Тупица Техред,Л,Микеш Корректор М.Максимишинец

Заказ 346/12

Тираж 527

ВНЙИШ Государственного комитета СССР по делам изобретений и открытий

113035 J Москваэ ,, Раушская наб о, д, 4/5 Филиал ППП Патент S г. Ужгород, ул. Проектная, 4

Подписное

| СПОСОБ ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ МАЛЬФОРМАЦИИ АРНОЛЬДА-КИАРИ У ДЕТЕЙ РАННЕГО ВОЗРАСТА | 1993 |

|

RU2122355C1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Гранулятор порошкообразных материалов | 1973 |

|

SU520118A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| W | |||

Авторы

Даты

1986-02-07—Публикация

1984-08-06—Подача