Изобретение относится к технике гранулирования жидких материалов путем их разбрызгивания и охлаждения или сушки капель в полости грануляционной башни, например, для расплавов с повышенной вязкостью и маловодных растворов минеральных удобрений с диспергированными в них твердыми частицами, например частицами солей калия, магния, а также микроэлементами.

Разбрызгивание таких жидких веществ через перфорированную стенку является сложной задачей прежде всего из-за постоянно повторяющегося забивания выходных отверстий этой стенки содержащимися в жидкости нерастворимыми твердыми частицами (дисперсной средой). Кроме того, состав и количественное содержание дисперсной среды в гранулируемых жидких материалах по требованию потребителей может колебаться в широком диапазоне, что вызывает значительные колебания величины вязкости этих материалов, а это, в свою очередь, влияет на равномерность грансостава готового продукта, требования к которому в последнее время постоянно повышаются.

В промышленности для разбрызгивания жидких материалов, например расплавов сложных NPK-удобрений, применяют центробежные разбрызгиватели с значительно увеличенными диаметрами отверстий, например, до величины 4,6 мм. При этом угловая скорость перфорированной боковой стенки корпуса разбрызгивателя выбирается в диапазоне от 500 до 1500 об/мин, а гранулируемый материал подводится к ней в виде близких к ламинарным потокам, преимущественно не имеющих угловой скорости, или с незначительной угловой скоростью. Благодаря этому при вращении корпуса с перфорированной боковой стенкой возникает эффект "проскальзывания" жидкого гранулируемого материала около этой стенки (жидкий материал движется внутри вращающегося корпуса с угловой скоростью, значительно меньшей угловой скорости перфорированной боковой стенки корпуса), что заставляет выходные отверстия этой стенки работать неполным сечением, в результате чего на выходе каждого отверстия образуется тонкая струя гранулируемого материала, которая затем распадается на капли (гранулы).

Известно устройство для гранулирования жидкого материала (патент СССР N 856372, кл. B 01 J 2/02 от 1981 г.), содержащее вращающийся корпус с перфорированной боковой стенкой, питающий патрубок с укрепленными на нем концентричными трубами, размещенными внутри вращающегося корпуса. Нижние концы труб расположены вблизи перфорированной боковой стенки корпуса. Предпочтительно, чтобы трубы были стационарными, однако в некоторых случаях они могут быть установлены с возможностью вращения вокруг вертикальной оси в направлении, таком же или противоположном по отношению к направлению вращения корпуса с перфорированной боковой стенкой. Таким образом, по мнению авторов, предполагается регулировать степень "проскальзывания" гранулируемого жидкого материала около вращающейся перфорированной боковой стенки корпуса и соответственно грансостав готового продукта. Диаметр выходных отверстий в перфорированной боковой стенке корпуса выбран в пределах от 3,6 до 4,6 мм.

При работе гранулируемый жидкий материал подается в входной патрубок и в виде кольцевых ламинарных потоков подводится к отдельным зонам рядов выходных отверстий в боковой стенке вращающегося корпуса. Благодаря тому, что окружные скорости гранулируемого жидкого материала и перфорированной боковой стенки корпуса различны по величине, возникает "проскальзывание" жидкого материала около этой перфорированной стенки, и жидкий материал истекает из выходных отверстий в виде тонких струй, которые в дальнейшем распадаются на капли, превращающиеся при затвердении в гранулы.

Основными недостатками известного устройства являются низкая равномерность грансостава готового продукта, а также значительное количество на выходе "ретура" (некондиционного продукта). Эти недостатки обусловлены в первую очередь из-за необходимости придания вращающемуся корпусу с перфорированной боковой стенкой довольно высокой угловой скорости вращения, которая необходима для получения нужной степени "проскальзывания" жидкого гранулируемого материала около перфорированной боковой стенки с тем, чтобы обеспечить уменьшенное количественное поступление в выходные отверстия жидкого гранулируемого материала и получения таким образом на их выходе тонких струй. Это ведет к значительной турбулизации истекающих из отверстий струй гранулируемого жидкого материала, что увеличивает количественное содержание нежелательной мелкой фракции гранул (размером менее 2,0 мм). При этом одновременно увеличивается и факел разбрызгиваемого материала, что ведет к налипаниям продукта на стенки гранбашни, т.е. увеличивает потери продукта и эксплуатационные расходы, повышает количество "ретура". Снижение же скорости вращения корпуса с боковой перфорированной стенкой ведет к увеличению среднего диаметра истекающих из выходных отверстий струй гранулируемого материала и увеличению крупной фракции гранул (размером более 4,0 мм). Одновременно возрастает температура готового продукта на выходе, что повышает его слеживаемость и также увеличивает количественно содержание "ретура".

Кроме того, снижение равномерности грансостава готового продукта и повышенное содержание "ретура" дополнительно вызывается высокой степенью износа нижних концов концентричных труб и перфорированной боковой стенки корпуса вблизи этих труб вследствие эрозонного воздействия на них твердых нерастворимых частиц (добавок), содержащихся в жидком гранулируемом материале, усиливающегося из-за наличия между поверхностями труб и внутренней поверхностью перфорированной боковой стенки острых углов, в которых накапливаются (оседают) эти твердые добавки. Это приводит к увеличению зазоров между концами труб и перфорированной боковой стенкой корпуса и самопроизвольному перераспределению жидкого гранулируемого материала внутри корпуса. Жидкий материал "проваливается" через увеличенные зазоры между концами труб и боковой стенкой корпуса в нижнюю часть корпуса, что создает излишнее давление (подпор) этого материала на нижние ряды выходных отверстий его боковой перфорированной стенки. Они оказываются перегруженными и дают укрупненную фракцию гранул. Верхние ряды выходных отверстий боковой стенки корпуса при этом оказываются недогруженными и "пылят".

Другим недостатком известного устройства является то, что изменение (регулирование) размера капель (гранул) на выходе возможно лишь в основном за счет изменения скорости вращения корпуса с перфорированной боковой стенкой, т. е. за счет изменения степени "проскальзывания" жидкого гранулируемого материала около этой стенки. При уменьшении степени "проскальзывания" средний размер гранул на выходе при одной и той же вязкости гранулируемого материала растет, т.к. возрастает величина заполнения выходных отверстий гранулируемым материалом, и наоборот, при увеличении степени "проскальзывания" средний размер гранул уменьшается. Таким образом, для поддержания определенного среднего размера гранул на выходе при различных вязкостях гранулируемой жидкости приходится изменять угловую скорость вращения корпуса с перфорированной боковой стенкой. Изменение угловой скорости вращения корпуса в свою очередь приводит к изменению факела разбрызгивания гранулируемого материала, что нарушает стабильность теплообменного и гидродинамического процесса в гранбашне, вызывает налипание на стенки гранбашни при увеличении факела и рост количества слипшихся гранул при уменьшении факела.

Если учесть, например, что при гранулировании содержащего твердые нерастворимые добавки расплава "азофоски" (сложное NPK-удобрение) изменение только исходной температуры от 150 до 165oC вызывает изменение вязкости соответственно от 150 до 58,7 сСт, то нетрудно представить, что для получения заданного среднего размера гранул потребуется довольно значительное изменение по величине скоростного режима работы известного устройства. Это снижает удобство в работе, вызывает увеличение количества "ретура" на выходе.

Изменение же степени "проскальзывания" жидкого материала за счет приведения во вращение внутреннего устройства неэффективно, т.к. между гранулируемым жидким материалом и поверхностью концентрично установленных конусов также возникает "проскальзывание". Кроме того, при значительном расходе жидкого материала в промышленных образцах (около 100 т/ч), скорости потоков жидкого материала в радиальном направлении из-за малого объема вращающегося корпуса довольно велики, и оказать на них влияние таким образом практически невозможно. Выполнение же конусов гофрированными или снабжение их радиальными лопастями приводит к возникновению дополнительных центробежных сил, воздействующих на гранулируемый жидкий материал, и независимо от направления вращения внутреннего устройства вызывает повышение удельного давления этого жидкого материала на перфорированную боковую стенку корпуса, то есть увеличивает степень заполнения выходных отверстий корпуса и укрупняет средний размер гранул. При этом возрастает температура гранул на выходе, увеличивается налипание продукта на стенки гранбашни, повышается количество агломератов гранул ("ретура") и слеживаемость готового продукта.

Кроме того, конструкция известного устройства с вращающимися внутренними концентричными трубами будет иметь высокую сложность и, следовательно, более низкую надежность в работе.

Известно, кроме того, устройство для гранулирования расплавов с твердыми включениями (патент РФ N 1807604, кл. B 01 J 2/02 от 1993 г. - прототип), содержащее вращающийся корпус с перфорированной боковой стенкой, питающий патрубок с укрепленной на его выходе распределительной решеткой, стакан с боковыми сквозными пазами, неподвижно установленный в корпусе коаксиально с зазором, закрепленные на стакане с образованием зазора с перфорированной боковой стенкой корпуса поперечные кольцевые перегородки с уменьшающимися сверху вниз диаметрами, разделяющие полость корпуса и стакана на периферийные кольцевые секции. Поперечные кольцевые перегородки выполнены в виде полых усеченных конусов, направленных вершиной вверх.

При работе жидкий гранулируемый материал поступает через питающий патрубок с распределительной решеткой внутрь стакана, рассекается поперечными кольцевыми перегородками на отдельные ламинарные потоки, которые направляются через сквозные пазы в соответствующие периферийные кольцевые секции к вращающейся перфорированной боковой стенке корпуса.

Благодаря тому, что величина окружной скорости гранулируемого жидкого материала значительно меньше величины окружной скорости перфорированной боковой стенки корпуса, возникает "проскальзывание" жидкого материала около этой перфорированной стенки, и жидкий материал истекает из выходных отверстий в виде тонких струй, которые в дальнейшем распадаются на капли, превращающиеся при затвердевании в гранулы.

По сравнению с ранее рассмотренным устройством, это известное устройство имеет более высокую надежность в работе (больший срок службы) за счет устранения острых углов между наружными поверхностями поперечных кольцевых перегородок и внутренней поверхностью перфорированной боковой стенки корпуса, однако основные недостатки - неравномерный грансостав продукта на выходе и значительное количество "ретура" - те же.

Эти недостатки в первую очередь обусловлены необходимостью придания вращающемуся корпусу с перфорированной боковой стенкой значительной угловой скорости для получения нужной степени "проскальзывания" гранулируемого жидкого материала около этой стенки. Это увеличивает центробежные силы, действующие на истекающие из выходных отверстий перфорированной боковой стенки корпуса струи жидкого материала, турбулизирует последние, что приводит к увеличению количества нежелательной мелкой фракции. При этом также увеличивается факел разбрызгивания жидкого материала, что, в свою очередь, повышает нежелательное налипание продукта на стенки гранбашни.

Снижение угловой скорости вращения корпуса ведет к увеличению на выходе количества также нежелательной крупной фракции гранул, повышает температуру готового продукта, вызывает увеличение количества агломератов ("ретура") и повышает слеживаемость готового продукта.

Кроме того, переработка жидких материалов с различной вязкостью (с различным количественным содержанием добавок) связана с необходимостью значительного изменения скоростного режима вращения корпуса с перфорированной боковой стенкой, а это ведет к значительному изменению (колебанию) величины факела разбрызгивания жидкого материала, что негативно влияет на режим работы гранбашни. Охлаждающий воздух используется менее эффективно, наблюдается увеличение налипаний продукта на стенки гранбашни, повышенное содержание на выходе "ретура". Если же скоростной режим не менять, то невозможно получение готового продукта с заданным равномерным грансоставом.

Цель настоящего изобретения - повышение равномерности грансостава готового продукта на выходе.

Указанная цель достигается за счет того, что устройство для гранулирования жидких материалов, содержащее вращающийся корпус с перфорированной боковой стенкой, питающей патрубок с укрепленной на его выходе распределительной решеткой, стакан с боковыми сквозными пазами, неподвижно установленный в корпусе коаксиально с зазором, закрепленные на стакане с образованием зазора с перфорированной боковой стенкой корпуса поперечные кольцевые перегородки с уменьшающимися сверху вниз диаметрами, разделяющие полости корпуса и стакана на периферийные секции, снабжено вертикальными перегородками, расположенными внутри стакана между поперечными кольцевыми перегородками и закрепленными на стакане в отличающемся от радиального положения и с односторонним наклоном, при этом в каждой периферийной секции наклон вертикальных перегородок одинаков. При этом вертикальные перегородки могут иметь в горизонтальном сечении дугообразную форму, а корпус с перфорированной боковой стенкой может быть установлен с возможностью реверсивного вращения.

Благодаря тому, что устройство для гранулирования снабжено вертикальными перегородками, расположенными внутри стакана между поперечными кольцевыми перегородками и закрепленными на стакане в отличающемся от радиального положения, кольцевые потоки жидкого материала в каждой периферийной секции подводятся к перфорированной боковой стенке вращающегося корпуса ламинарно с значительной тангенциальной составляющей скорости, что обеспечивает изменение степени "проскальзывания" жидкого материала около этой стенки при такой же угловой скорости вращения корпуса, по сравнению с прототипом. В предлагаемом устройстве, при наклоне вертикальных перегородок в направлении вращения корпуса по часовой стрелке, гранулируемый жидкий материал направляется поверхностями этих перегородок навстречу направлению движения перфорированной боковой стенки корпуса, что значительно увеличивает степень "проскальзывания" этого материала около перфорированной стенки корпуса, по сравнению с прототипом при одной и той же угловой скорости вращения корпуса. То есть, для достижения одной и той же степени "проскальзывания" жидкого материала около перфорированной боковой стенки корпуса и получения, таким образом, одного и того же среднего размера гранул на выходе у предлагаемого устройства достаточна более низкая угловая скорость вращения корпуса по сравнению с известными устройствами. Следовательно, величина центробежной силы, действующей на истекающие из выходных отверстий боковой стенки вращающегося корпуса струи гранулируемого жидкого материала, уменьшается, струи в меньшей степени турбулизируются и образуют при распаде на капли меньшее количество мелкой фракции (пыли), т.е. повышается равномерность грансостава готового продукта. Одновременно уменьшается и факел разбрызгиваемого жидкого материала, что снижает налипание продукта на стенки гранбашни и количество "ретура". За счет того, что вертикальные перегородки закреплены на стакане внутри, и их наружные концы не выходят в зазор, имеющийся между наружной боковой поверхностью стакана и внутренней перфорированной боковой поверхностью корпуса, то они не препятствуют ламинарному поступлению потоков гранулируемого жидкого материала в этот зазор к выходным отверстиям вращающейся боковой стенке корпуса и не тубрулизируют их. Благодаря этому обеспечивается более спокойный режим истечения струй жидкого материала из выходных отверстий корпуса и, следовательно, более равномерный грансостав продукта на выходе.

За счет того, что в каждой периферийной секции наклон вертикальных перегородок одинаков, обеспечиваются равные условия истечения жидкого материала из всех выходных отверстий перфорированной боковой стенки этой секции и, таким образом, повышается равномерность грансостава готового продукта.

За счет того, что вертикальные перегородки имеют в горизонтальном сечении дугообразную форму, достигается более высокая степень ламинарности потоков жидкого гранулируемого материала, подводимых к перфорированной боковой стенке вращающегося корпуса и, следовательно, повышается равномерность грансостава готового продукта. При этом также появляется возможность максимального плавного увеличения тангенциальной составляющей скорости потоков гранулируемого жидкого материала и, таким образом, повышения степени "проскальзывания" жидкого материала около перфорированной боковой стенки корпуса и дальнейшего снижения угловой скорости вращения корпуса, что еще более повышает равномерность грансостава продукта на выходе за счет дальнейшего снижения количества мелкой фракции гранул (пыли). Это также сулит и экономические выгоды, так как еще более снижается величина факела разбрызгиваемого в полость гранбашни жидкого материала и, таким образом, не требуется увеличение диаметра охлаждающей гранбашни, снижается общее энергопотребление.

Благодаря тому, что корпус с перфорированной боковой стенкой установлен с возможностью реверсивного вращения, при изменении направления вращения корпуса на противоположное (против часовой стрелки), вертикальные перегородки оказываются отклонены в сторону, противоположную направлению вращения корпуса, и гранулируемый жидкий материал направляется по ходу движения боковой перфорированной стенки корпуса. Степень "проскальзывания" жидкого гранулируемого материала при этом уменьшается, однако факел разбрызгивания остается практически таким же. Это выгодно при переходе на переработку жидких материалов с более высокой вязкостью и обеспечивает аналогичный заданный грансостав готового продукта повышенной равномерности. Так как факел разбрызгиваемого материала не изменяется, режим работы гранбашни остается стабильным, что также способствует получению готового продукта на выходе с низкой температурой и пониженным содержанием "ретура".

Изменяя величину наклона от радиального положения вертикальных перегородок в каждой периферийной кольцевой секции устройства, можно влиять на степень "проскальзывания" жидкого материала около перфорированной боковой стенки корпуса и, таким образом, в меньшей зависимости от вязкости жидкого гранулируемого материала и от величины угловой скорости корпуса влиять на грансостав готового продукта, добиваясь заданного или близкого к нему, и не нарушая оптимального режима работы гранбашни или нарушая его незначительно.

Изменяя величину отклонения вертикальных перегородок от радиального положения в каждой периферийной секции по высоте корпуса, например, постепенно увеличивая его в направлении сверху вниз, можно значительно выровнить условия истечения гранулируемого жидкого материала в каждой периферийной секции (при конической форме перфорированной боковой стенки корпуса линейные скорости этой стенки различны по высоте) и, следовательно, повысить равномерность грансостава на выходе.

На практике, при переработке жидких материалов, например, в условиях нестабильной температуры, значительно влияющей на величину их вязкости или при переходе на переработку другого жидкого материала с отличающейся от прежнего перерабатываемого материала величиной вязкости, для поддержания заданного грансостава продукта на выходе бывает достаточно изменить только направление вращения корпуса с перфорированной боковой стенкой. Это значительно повышает удобство в работе, делает заявляемое устройство более универсальным.

В располагаемых авторами источниках информации отсутствуют устройства с указанными отличительными признаками.

Сущность изобретения поясняется чертежами.

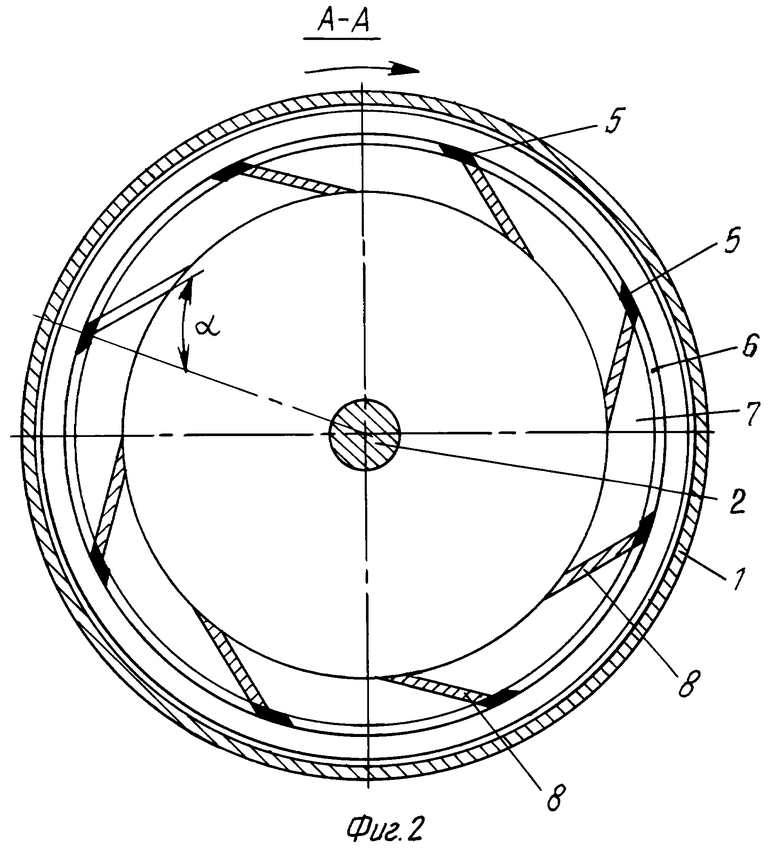

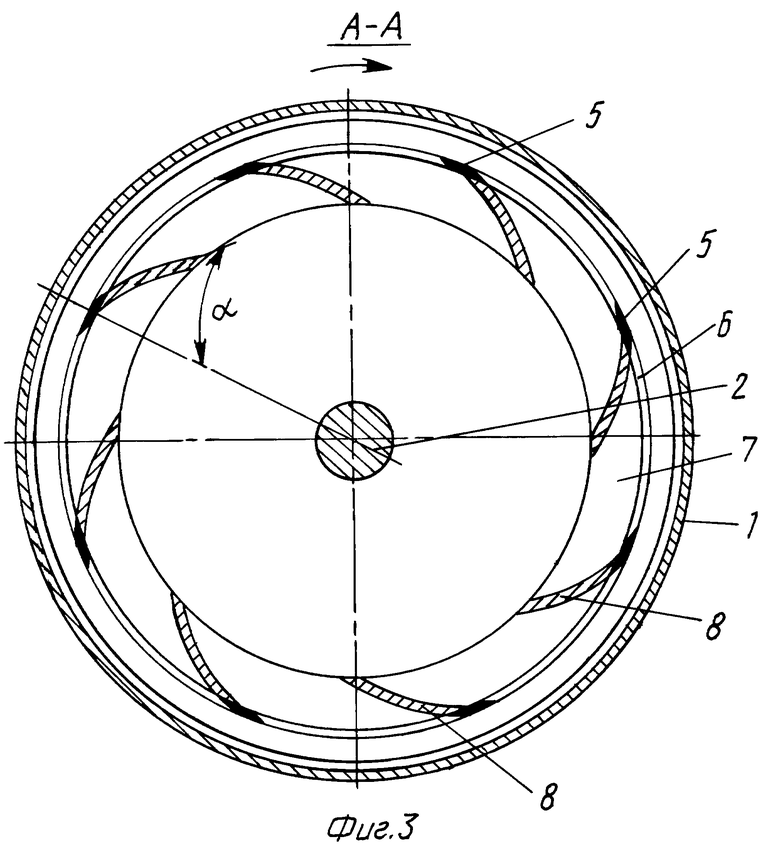

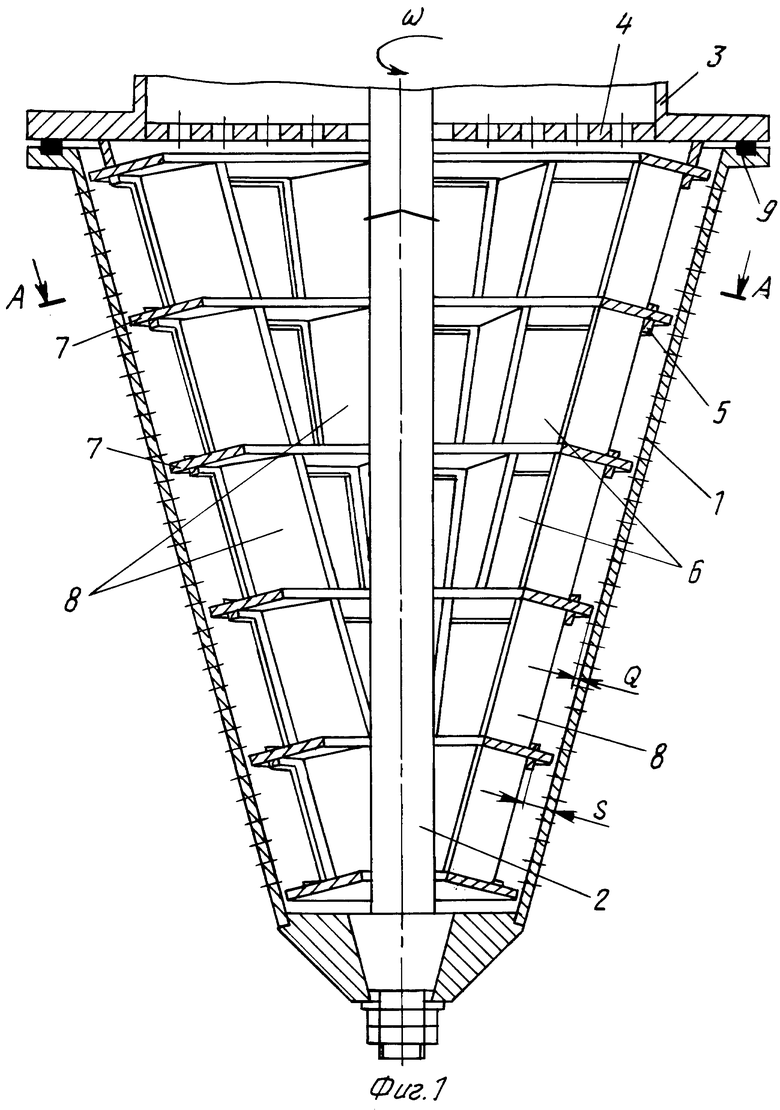

На фиг. 1 изображен общий вид устройства в разрезе; на фиг. 2 - разрез А-А фиг.1; на фиг. 3 - разрез А-А фиг. 1 с вертикальными перегородками, имеющими в горизонтальном сечении дугообразную форму.

Устройство для гранулирования жидких материалов содержит вращающийся корпус 1 с перфорированной боковой стенкой, закрепленный на нижнем конце вала 2, верхний конец которого связан с реверсивным приводом (не показан) вращательного движения. В верхней части корпуса 1 неподвижно установлен питающий патрубок 3, на выходе которого размещена распределительная решетка 4, к которой неподвижно прикреплен одинаковой формы с корпусом 1, но меньшего диаметра, стакан 5 со сквозными пазами 6 для прохода жидкого гранулируемого материала к перфорированной боковой стенке корпуса 1. Стакан 5 расположен в корпусе 1 коаксиально с образованием между перфорированной боковой стенкой корпуса 1 и стаканом 5 зазора величиной "S". На стакане 5 неподвижно закреплены поперечные кольцевые перегородки 7 с уменьшающимися сверху вниз диаметрами, разделяющие полости корпуса 1 и стакана 5 на периферийные кольцевые секции, и образующие со стенкой корпуса 1 незначительный по величине зазор "Q" (около 1,0 мм). Преимущественно перегородки 7 выполнены в виде усеченных конусов, направленных вершиной вверх, так как дают лучшее разделение общего вертикального потока гранулируемого жидкого материала на отдельные кольцевые потоки. На стакане 5 внутри него с односторонним и одинаковым наклоном в каждой периферийной секции, между поперечными кольцевыми перегородками 7, в положении, отличающемся от радиального, закреплены вертикальные перегородки 8. Для герметизации полости устройства служит торцевое уплотнение 9. Угол (α) отклонения вертикальных перегородок от радиуса выбирается преимущественно в зависимости от величины вязкости перерабатываемого жидкого материала или от диапазона величины его вязкости.

Устройство работает следующим образом.

Гранулируемый жидкий материал подводится через патрубок 3 к распределительной решетке 4 и в виде вертикального ламинарного потока направляется в стакан 5 с поперечными кольцевыми перегородками 7 и вертикальными перегородками 8. Встречая на своем пути поперечные кольцевые перегородки 7, вертикальный поток жидкого гранулируемого материала разделяется на отдельные кольцевые потоки, поступающие в соответствующие периферийные кольцевые секции, образованные смежными поперечными кольцевыми перегородками 7. Одновременно эти кольцевые потоки гранулируемого жидкого материала в каждой периферийной секции рассекаются вертикальными перегородками 8 на отдельные составляющие потока, которые через сквозные пазы 6 переправляются к перфорированной боковой стенке вращающегося корпуса 1. При этом каждая составляющая кольцевого потока за счет воздействия на нее поверхностей вертикальных перегородок 8, закрепленных в положении, отличающемся от радиального, подводится к перфорированной боковой стенке корпуса 1 с тангенциальной составляющей скорости. Направление вращения корпуса 1 выбирается в зависимости от величины вязкости гранулируемого жидкого материала и требуемого среднего размера гранул на выходе. Подводимый к выходным отверстиям боковой стенки вращающегося корпуса 1 гранулируемый жидкий материал истекает из них в виде отдельных струй, которые в дальнейшем распадаются на капли, превращающиеся при затвердевании в гранулы.

Предлагаемая конструкция устройства позволяет за счет наличия вертикальных перегородок воздействовать на степень "проскальзывания" гранулируемого жидкого материала около перфорированной боковой стенки вращающегося корпуса 1 без изменения угловой скорости его вращения, уменьшает образование мелкой фракции гранул (размером менее 2,0 мм) и "ретура" (гранул размерами менее 1,0 мм и более 6,0 мм), т.е. увеличивает равномерность грансостава готового продукта, Кроме того, при переработке жидких материалов с различной (переменной) величиной вязкости возможно получение заданного постоянного грансостава продукта на выходе за счет простого реверсирования вращения корпуса, что повышает удобство в работе и расширяет область применения нового устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2000 |

|

RU2185231C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ | 1999 |

|

RU2169610C2 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ЖИДКИХ МАТЕРИАЛОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1995 |

|

RU2138326C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1987 |

|

SU1734271A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1989 |

|

SU1807604A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ СУСПЕНЗИЙ | 1991 |

|

RU2024290C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1999 |

|

RU2171136C2 |

| Гранулятор | 1991 |

|

SU1813550A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ | 1990 |

|

SU1835686A1 |

| Устройство для гранулирования расплавов | 1990 |

|

SU1813549A1 |

Изобретение относится к технике гранулирования жидких материалов и может быть использовано, в частности, в производстве минеральных удобрений. Устройство содержит корпус, установленный с возможностью вращения, имеющий перфорированную боковую стенку, распределительную решетку и неподвижный стакан с боковыми сквозными пазами, установленный в корпусе коаксиально с зазором. На стакане с образованием зазора со стенкой корпуса закреплены поперечные кольцевые перегородки с уменьшающимися сверху вниз диаметрами, разделяющие полость корпуса и стакана на периферийные секции. Внутри стакана между кольцевыми перегородками расположены вертикальные перегородки, установленные с одинаковым наклоном в каждой периферийной секции. Изобретение обеспечивает равномерность грансостава готового продукта. 2 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ РАСПЛАВОВ С ТВЕРДЫМИ ВКЛЮЧЕНИЯМИ | 1989 |

|

SU1807604A1 |

| RU 95107874 A1, 10.04.1997 | |||

| US 3761548 A, 04.10.1974 | |||

| Способ отбора проволоки для волочения | 1979 |

|

SU822003A1 |

| Способ получения 1,3-дихлоргидрина глицерина | 1973 |

|

SU528298A1 |

Авторы

Даты

2001-05-20—Публикация

1999-06-29—Подача