Задача повышения прочности меди до настоящего времени решалась лишь путем получения постоянных твердых растворов, неспособных изменяться при термической обработке. Таким образом получены оловянные, алюминевые и кремнистые бронзы, также латуйи. Недостатками этого способа являются наличие большого содержания добавочного элемента, не дававшее уже права образовавшемуся сплаву именоваться твердою медью, понижение цвета и сильное падение тепло-и электропроводности. Примесь к меди железа, хотя и повышает несколько качества сплава, но зато неблагоприятно отражается на его электропроводности.

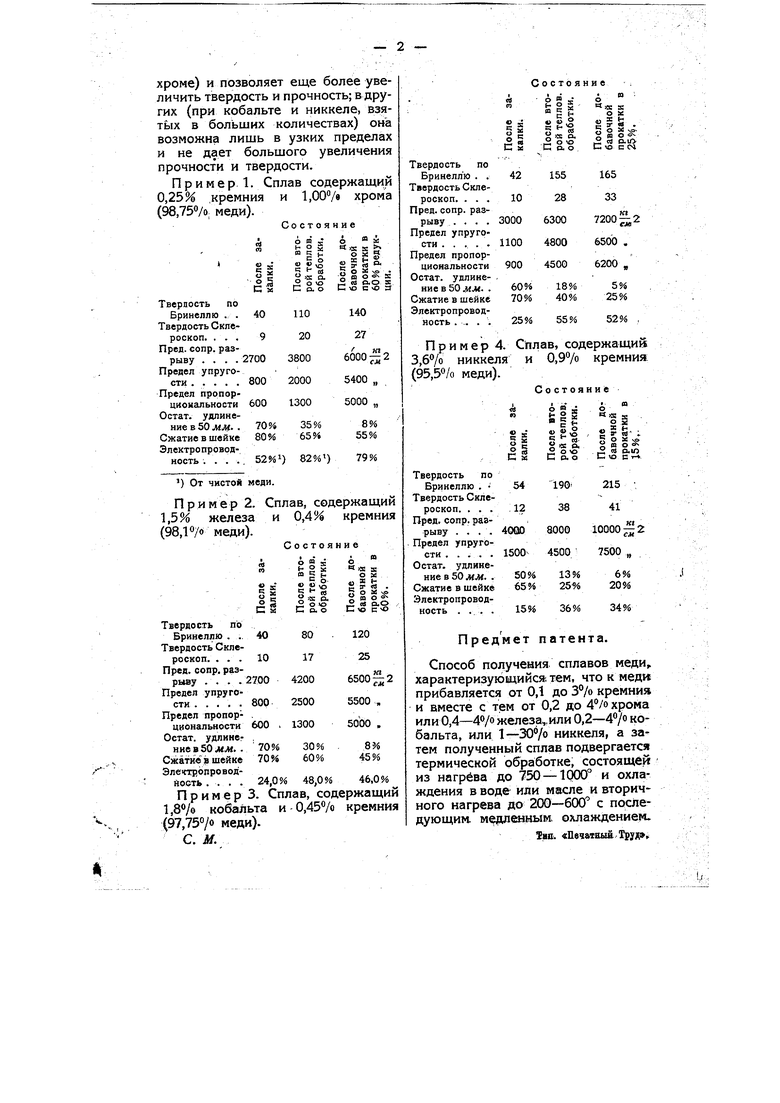

1 1редлагаемый способ получения сплавов меди заключается в прибавлении к ней от 0,1-3% кремния при одновременном добавлении или хрома (от 0,2 - 4%), или железа (от 0,4-4,0%), или кобальта (от 0,2-4%), или никкеля (от 1,0- 30%). Процесс получения сплава и его дальнейшая обработка ве; дутся следующим образом. По расплавлении меди к ней добавляется потребное количество кремния, а затем вторрг р элемента. Когда обе добавки растворены, и металл хорошо перемешан, его разливают в формы. Болванки металла подвергаются проковке или прокатке в горячем виде, или же из них пробиваются трубы по способу Маннесмана, если окончательная форма металла трубчатая. Затем полученный продукт подвергается нагреванию в печи от 750° до 1000° в продолжение двенадцати или двух часов сообразно температуре процесса. Металл, вынутый из печи при этой температуре, подвергается охлаждению в воде или масле. В этом состоянии продукт мягок и все добавки находятся в виде твердого раствора. Его можно далее катать, тянуть, штамповать и т. д. в холодном состоянии. Второй процесс тепловой обработки состоит в выдерживании такого мягкого продукта в печи при температуре от 200 до 600° в продолжение 30 - 60 мин. (в обратном отношении к температуре) и последующем медленном охлаждении в печи.

После тепловой обработки металл может быть подвергнут еще дальнейшей обработке прокаткой, протяжкой и т. д. в холодном состоянии. В некоторых случаях эта холбдная механическая обработка может идти очень далеко (при железе и

Авторы

Даты

1929-12-31—Публикация

1926-05-05—Подача