Изобретение относится к получению аммиака, который является одним из важнейших продуктов химической промышленности и используется для производства, в том числе азотных удобрений (нитрат и сульфат аммония, мочевина), взрывчатых веществ, красок, полимеров, азотной кислоты, соды, кроме того он также используется при получении фармацевтических препаратов, а также в качестве хладагентов.

Известны различные способы получению аммиака, направленные на создание оптимальных условий проведения химических реакций, на полное и комплексное использование сырья, на использование теплоты химических реакций, на использование принципа непрерывности, на защиту окружающей среды и человека (US 2020039831, 2020, ЕА 201791755, 2017, RU 2196733, 2003, RU 2445262, 2012, RU 215903, 1968).

Известны также способы получения аммиака и метанола, в которых указанные продукты являются целевыми (RU 2174953, 2001, JP 2000063115, 2000, RU 2534092, 2014, RU 2663167, 2018).

В предлагаемом способе получения аммиака продуктом целевого назначения является аммиак.

В этой связи более близким к изобретению принят способ получения аммиака, который включает:

- тонкую очистку исходного технологического природного газа от сернистых соединений. Остаточное содержание сернистых соединений не превышает 0,5 ppm;

- двухступенчатую паровоздушную конверсию природного газа в трубчатой печи и шахтном доконверторе. Содержание остаточного метана в сухом конвертированном газе после трубчатой печи ~ 9%;

- конверсию остаточного метана в шахтном конверторе при взаимодействии горячего конвертированного газа после трубчатой печи с нагретым до 530°С технологическим воздухом. Технологический воздух в шахтный конвертор подают в соотношении к исходному технологическому природному газу, обеспечивающем соотношение (Н2+СО)/N2=3,07-3,1. Содержание остаточного СН4 в сухом конвертированном газе после шахтного конвертора ~ 0,5%. Конвертированный газ после шахтного конвертора охлаждают до температуры 360°С и направляют в радиальный двухступенчатый конвертор среднетемпературной конверсии СО, где на катализаторе на основе железа происходит снижение содержания остаточного СО до 4%. После второй ступени среднетемпературной конверсии СО, прошедший с промежуточным охлаждением, конвертированный газ направляют на стадию низкотемпературной конверсии СО с использованием медьсодержащего катализатора. Содержание оксида углерода в сухом конвертированном газе ~ 0,3 - 0,5%. После стадии низкотемпературной конверсии СО конвертированный газ охлаждают с рекуперацией тепла и направляют на очистку от диоксида углерода. В первых крупнотоннажных агрегатах очистка конвертированного газа от СО2 осуществлялась с использованием поташа при температуре выше 180°С. Содержание СО2 в очищенном конвертированном газе составляет не выше 0,1% об. Очищенный конвертированный газ направляют на стадию метанирования, где оставшиеся в газе оксиды углерода на никелевом катализаторе при температуре ~400°С гидрируются до метана. Остаточное содержание оксидов углерода в синтез - газе 20 - 30 ppm., а соотношение H2/N2 ~ 3. С давлением ~2,5 МПа синтез - газ после конденсации влаги, образовавшейся в процессе метанирования, направляют в компрессор синтез - газа, где компримируют до давления 33 МПа. Часть синтез - газа до сжатия отбирают из общего потока и направляют на всас компрессора технологического природного газа для гидрирования органических сернистых соединений на стадии тонкой очистки от серы. Сжатый синтез -газ направляют в цикл синтеза аммиака, осуществляемый по циркуляционной схеме. Непосредственно синтез производят с промежуточным охлаждением циркуляционного газа между катализаторными полками за счет холодных байпасов. Кратность циркуляции ~ 6. Перепад давления по циклу синтеза ~ 3,0. Продукционный аммиак выводят из отделения синтеза при температуре -32°С В системе охлаждения и конденсации используют как окружающий воздух, так и искусственный холод. Аммиак после выделения из продувочных газов и танковых газов направляют на сжигание в радиационной камере трубчатой печи. (М.Х. Сосна, О.Н. Касьма «Основные тенденции в развитии технологии производства аммиака», НефтеГазоХимия, 2017, №4, с. 17 - 21).

Основными недостатками данного способа производства аммиака являются повышенный расход водорода, содержащегося в конвертированном газе на стадии тонкой доочистки конвертированного газа от оксидов углерода за счет гидрирования до метана (стадия метанирования), а также повышенное содержание инертов (содержание СН4 составляет 1,3% об.) в синтез-газе, что приводит к увеличению расхода свежего синтез - газа при синтезе аммиака.

Таким образом, известный способ недостаточно эффективен.

Техническая проблема настоящего изобретения заключается в повышении эффективности способа получения аммиака.

Указанная проблема решается описываемым способом получения аммиака, заключающимся в том, что проводят очистку исходного природного газа - метана от сернистых соединений и подвергают его двухступенчатой конверсии - паровой конверсии метана в трубчатой печи при объемном отношении пар: газ, равном 3,3 - 3,7, с температурой на выходе из печи 760 - 830°С и давлении 3,2 - 3,4 МПа, затем паровоздушной конверсии в шахтном конверторе при взаимодействии конвертированного газа после трубчатой печи с температурой 760 - 830°С с нагретым до 480 - 530°С воздухом при объемном отношении кислород: воздух, равном 0 - 0,03, образованный конвертированный газ с температурой 920 - 980°С и с соотношением (Н2+СО):N2, равным не менее 3,0, охлаждают и направляют последовательно на двухступенчатую среднетемпературную конверсию и низкотемпературную конверсию окиси углерода, затем на отделение воды и очистку от двуокиси углерода с получением конвертированного газа, содержащего СО в количестве 0,25 - 0,5 об% и СО2 в количестве 0,05 - 0,1 об%, последний подвергают обезвоживанию и компрессии до 12,0 - 20,0 МПа, после чего направляют на стадию синтеза метанола при температуре 190 - 275°С с получением метанола и газовой фазы, последнюю подвергают метанированию при температуре 350 - 450°С, давлении 12,0 - 20,0 МПа, отделяют от продукта метанирования воду, полученный при этом обезвоженный синтез - газ подвергают компрессии до 20,0 - 33,0 МПа и направляют на стадию синтеза аммиака с получением целевого продукта.

Достигаемый технический результат заключается в обеспечении минимизации содержания СО и СО2 в газе, направляемом на синтез аммиака, минимизации потерь водорода и стабилизации расхода исходного сырья.

Сущность способа заключается в следующем.

Проводят очистку исходного технологического природного газа - метана от сернистых соединений. Указанную очистку проводят в две стадии: на первой стадии - гидрирование в присутствии катализатора, например, алюмоникельмолибденового и на второй стадии проводят удаление сероводорода, в частности, поглощением сероводорода, например, оксидом цинка.

Очищенный от сернистых соединений газ подвергают двухступенчатой конверсии - паровой конверсии метана в трубчатой печи при объемном соотношении пар: газ, равном 3,3 - 3,7 с температурой на выходе из печи 760 - 830°С, давлением 3,2 - 3,4 МПа на никелевом катализаторе и затем паровоздушной конверсии в шахтном кислородовоздушном конверторе при взаимодействии конвертированного газа после трубчатой печи с температурой 760 - 830°С с нагретым до 480 - 530°С технологическим воздухом (кислородовоздушная смесь - КВС). Температура после шахтного конвертора составляет 920 - 980°С.

С целью промышленной безопасности в КВС подается водяной пар. При этом объемное отношение кислород: воздух составляет 0 - 0,03. Значение объемного отношения воздух: газ составляет 1,435. Данное отношение обеспечивает получение синтез - газа перед синтезом аммиака с отношением водорода к азоту, равном 3:1. Подача дополнительного кислорода производится через воздушный компрессор исходя из условий техники безопасности работы компрессора.

Технологический воздух с паром безопасности (парокислородовоздушную смесь - ПКВС) в шахтный конвертор подают в соотношении к исходному технологическому природному газу в количестве, обеспечивающем соотношение (Н2+СО)/N2 не менее 3,0. Содержание остаточного СН4 в сухом конвертированном газе после шахтного конвертора составляет величину менее 0,5% об.

Образованный конвертированный газ (КГ) с соотношением (Н2+СО):N2, равном не менее 3,0, после шахтного конвертора охлаждают до температуры 360 - 370°С и направляют на двухступенчатую конверсию окиси углерода в радиальный двухступенчатый конвертор среднетемпературной конверсии СО (360 - 450°С), где на железном катализаторе проводят конверсию СО до содержания остаточного СО до величины примерно 4,0 - 4,5% об. После второй ступени среднетемпературной конверсии СО, проводимой с промежуточным охлаждением, конвертированный газ направляют на стадию низкотемпературной конверсии СО (190 - 230°С) с использованием катализатора, например, медьсодержащего и далее на охлаждение с рекуперацией тепла и конденсацией технологической влаги.

После отделения влаги в сепараторе содержание оксида углерода в сухом конвертированном газе составляет 0,3 - 0,5% об.

После стадий конверсии СО и выделения влаги конвертированный газ направляют на очистку от двуокиси углерода. Данную очистку возможно осуществлять, в частности, с помощью химической абсорбции при температуре 47 - 65°С с использованием в качестве абсорбента водного раствора активированного метилдиэтаноламина (45 - 50%).

При этом получают конвертированный газ, в котором содержание СО составляет 0,25 - 0,5% об, CO2 - 0,05 - 0,1% об.

От продукта очистки отделяют воду. Полученный обезвоженный конвертированный газ подвергают компрессии до 12,0 - 20,0 МПа и направляют на стадию синтеза метанола при температуре 190 - 275°С с получением метанола и газовой фазы.

Процесс получения метанола возможно проводить, в частности, по каскадной схеме с 1 - 3 ступенями в каскаде или по циркуляционной схеме синтеза метанола. Предпочтительно, синтез метанола проводят с использованием каскадной схемы из двух адиабатических слоев катализаторов, например, медьсодержащих, с оптимальной температурой входа в катализатор не ниже 190°С и конденсацией метанола между слоями с отводом воды.

Полученный метанол отводят, ε газовую фазу подвергают метанированию при температуре 350 - 450°С, давлении 12,0 - 20,0 МПа. При этом оставшиеся в газовой фазе оксиды углерода на никелевом катализаторе гидрируются до метана.

Низкое содержание в продукте метанирования СО и СО2 обеспечивает в дальнейшем безопасную эксплуатацию железного катализатора синтеза аммиака, для которого окислы углерода являются каталитическими ядами.

От продукта метанирования путем конденсации с использованием охлаждения, в частности, воздухом отделяют воду, образовавшуюся в процессе метанирования.

Полученный при этом обезвоженный синтез-газ направляют в компрессор синтез - газа, где его компримируют до давления 20,0 - 33,0 МПа и направляют на стадию синтеза аммиака на железном катализаторе с получением целевого продукта.

Указанный синтез аммиака возможно проводить, в частности, в аксиальной или радиальной насадкой колонн синтеза аммиака с промежуточным охлаждением циркуляционного газа между катализаторными полками. Кратность циркуляции составляет 6. Перепад давления по циклу синтеза 1,5 - 3,0 МПа в зависимости от типа колонн (аксиальной или радиальной). Полученный аммиак выводят в жидком виде. Продувочный и танковый газы из цикла синтеза аммиака направляют на выделение содержащегося в них аммиака.

Оптимизация режимов предлагаемой технологии в совокупности обеспечивает максимально возможный выход аммиака.

Ниже приведен пример проведения описываемого способа.

Приведенные ниже расчетные данные описывают заявленный способ, рассчитанный на производительность по аммиаку, составляющую при 8200 часов работы 335 790 т/год (40,95 т/час, 1017.46 т/сутки), производительность по метанолу, составляющую при 8200 часов работы 11480 т/год (1,400 т/час, 33,6 т/сутки).

Проводят очистку исходного природного газа - метана от сернистых соединений с использованием азотоводородной смеси (ABC) для гидрирования указанных органических сернистых соединений до сероводорода. Природный газ сжимают в компрессоре, смешивают с азотоводородной смесью, нагревают до 370 - 400°С и подвергают очистке. Очистку проводят в две стадии: на первой стадии - гидрирование в присутствии алюмоникельмолибденового катализатора, и на второй стадии -поглощение сероводорода на поглотителе, содержащем оксид цинка.

Очищенное от сернистых соединений углеводородное сырье -технологический природный газ (метан) подвергают двухступенчатой конверсии в трубчатой печи (парогазовая смесь - ПГС) с температурой на выходе из печи 760 - 830°С и давлении 3,2 - 3,4 МПа и в шахтном кислородовоздушном конверторе при взаимодействии горячего конвертированного газа после трубчатой печи с температурой 792°С с нагретым до 500°С технологическим воздухом (КВС). Смесь технологического воздуха с водяным паром безопасности (ПКВС) в шахтный конвертор подают в соотношении к исходному технологическому природному газу, обеспечивающим соотношение (Н2+СО)/N2=3,05. Содержание остаточного СН4 в сухом конвертированном газе после шахтного конвертора составляет 0,24% об.

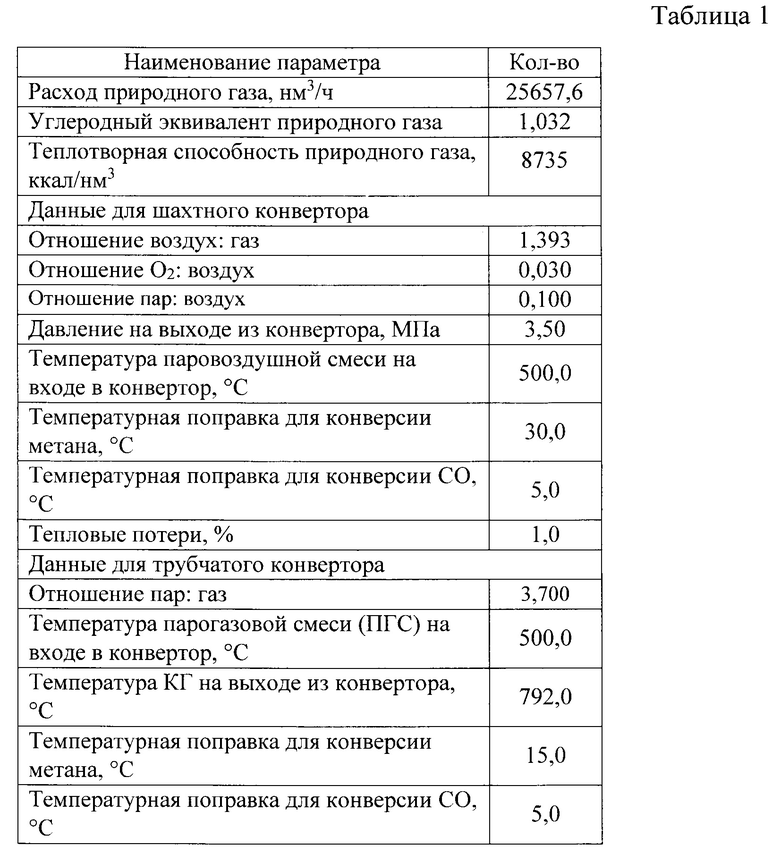

В таблице 1 представлены данные технологического расчета двухступенчатой конверсии исходного сырья.

В таблице 2 приведены компонентный состав используемого природного газа и данные по объемному расходу.

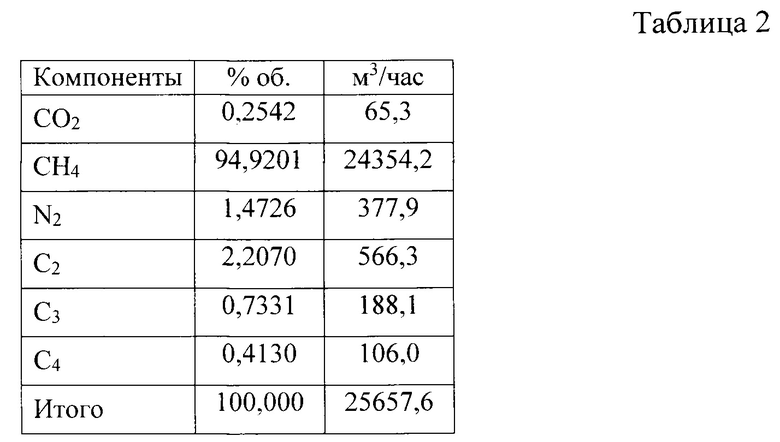

В таблице 3 приведены данные по компонентному составу парогазовой смеси (ПГС) на входе в трубчатый конвертор. Температура составляет 500,0°С, объемный расход смеси составляет 123156,6 м3/час.

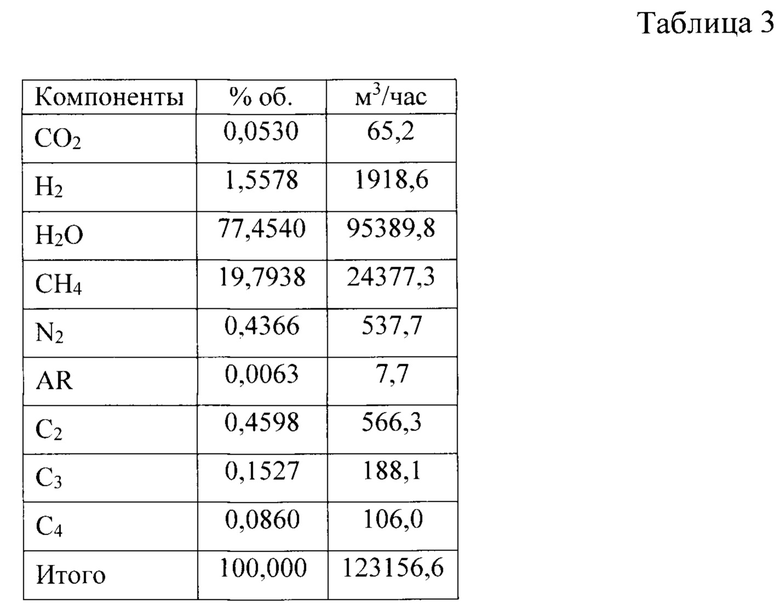

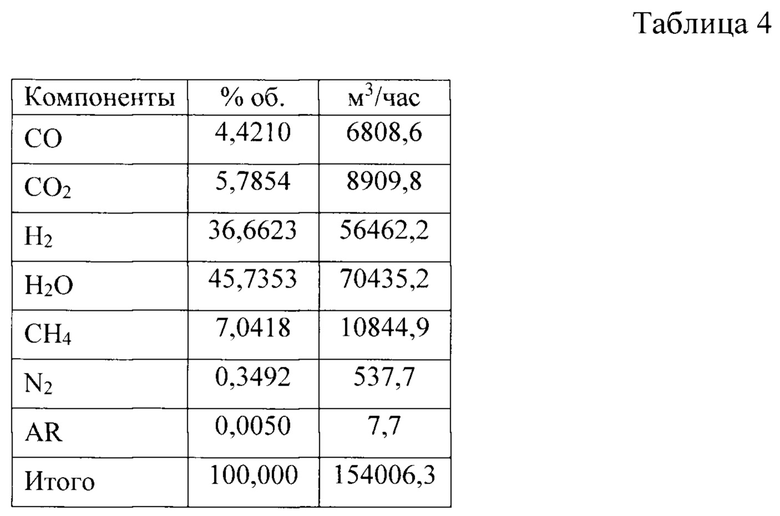

В таблице 4 приведены данные по компонентному составу парогазовой смеси (ПГС) на выходе из трубчатого конвертора. Температура составляет 792,0°С, давление 3,7 МПа, объемный расход смеси - 154006,3 м3/час. Отношение пар: газ составляет 0,843, объемный расход Vcyx - 83571,1 м3/час.

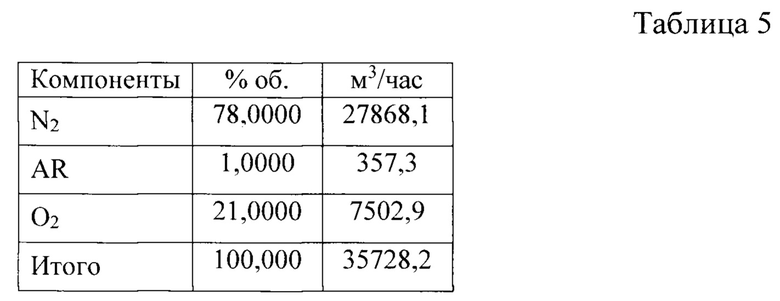

В таблице 5 приведены компонентный состав используемого воздуха и данные по объемному расходу.

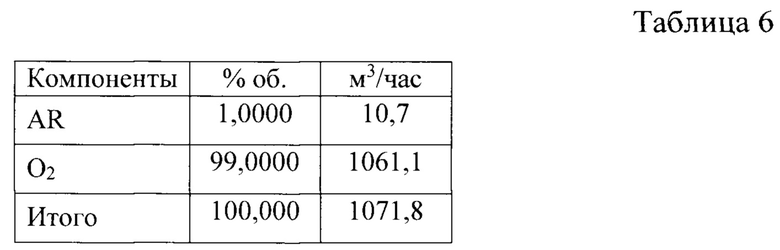

В таблице 6 приведены компонентный состав используемого кислорода и данные по объемному расходу.

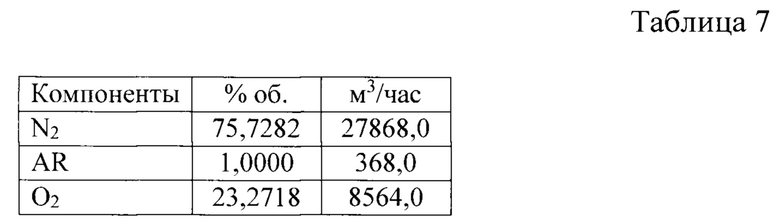

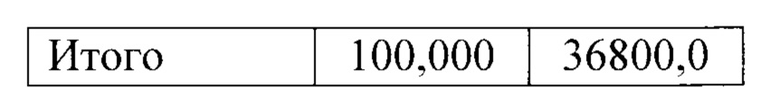

В таблице 7 приведены компонентный состав кислородовоздушной смеси (КВС) и данные по объемному расходу.

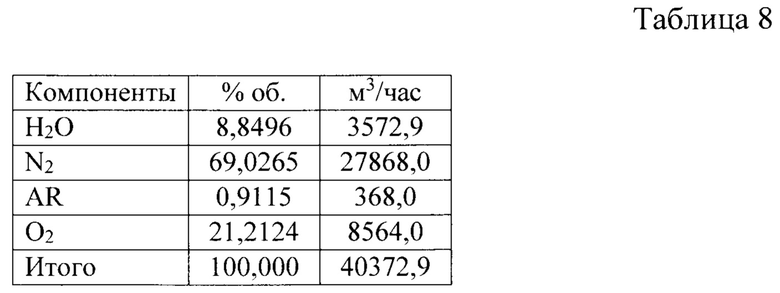

В таблице 8 приведен компонентный состав парокислородовоздушной смеси (ПКВС). Температура составляет 500,0°С, объемный расход смеси - 40372 м3/час.

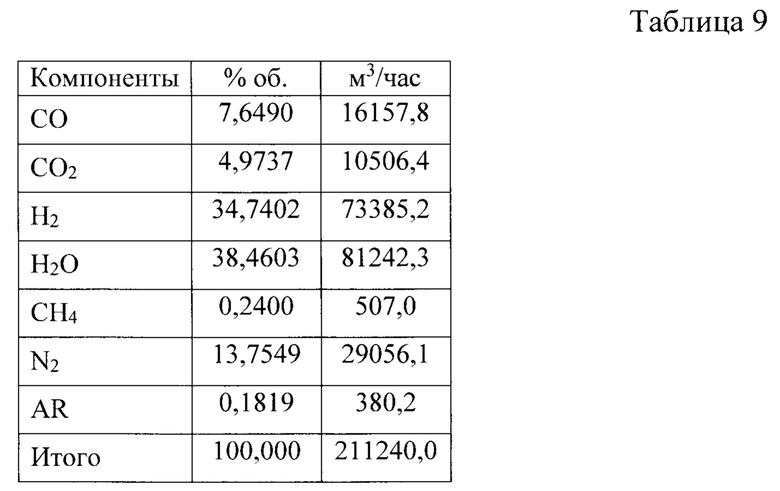

В таблице 9 приведены данные по компонентному составу КГ на выходе из шахтного конвертора. Температура составляет 980°С, давление 3,2 МПа, объемный расход смеси - 211240 м3/час. Отношение пар: газ составляет 0,625, Vcyx=129877,6 м3/час.

Образованный конвертированный газ (КГ) с соотношением (Н2+СО):N2, равном 3,05, охлаждают (с 980°С до 360°С) и направляют на двухступенчатую конверсию окиси углерода. Данную конверсию окиси углерода проводят в две ступени: среднетемпературную (360 - 450°С) конверсию СО в присутствии железного катализатора. После второй ступени среднетемпературной конверсии СО, конвертированный газ направляют на стадию низкотемпературной (190 - 230°С) конверсии СО с использованием медьсодержащего катализатора. После конверсии СО утилизируют тепло конвертированного газа, охлаждают в воздушных холодильниках, отделяют выделившуюся влагу в сепараторе. Содержание оксида углерода в сухом конвертированном газе составляет 0,39% об.

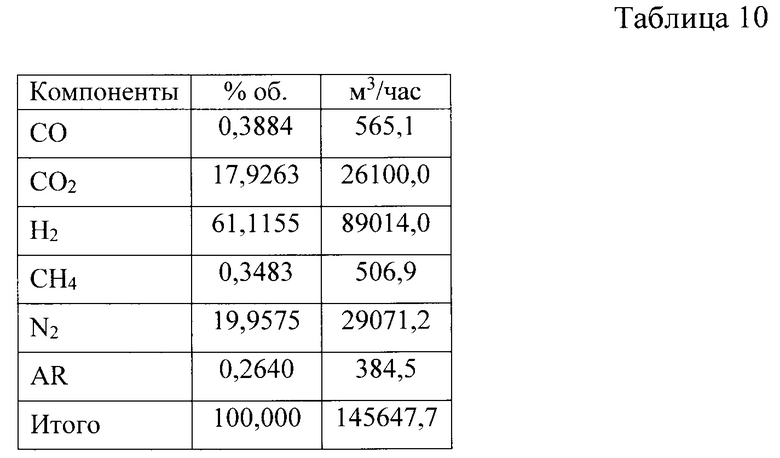

Состав сухого конвертированного газа (КГ) после конверсии СО и данные по объемному расходу приведены в таблице 10.

После проведения конверсии СО конвертированный газ охлаждают с рекуперацией тепла и направляют на очистку от двуокиси углерода. Данную очистку осуществляют с помощью химической абсорбции с использованием в качестве абсорбента водного раствора метилдиэтаноламина (45 - 50%) при температуре 47 - 65°С. От продукта очистки отделяют воду.

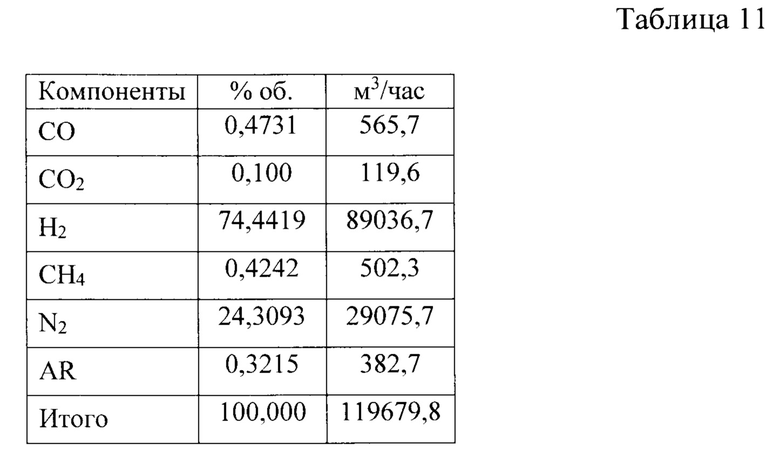

Состав сухого КГ и данные по объемному расходу после очистки от СО2 приведен в таблице 11.

После проведения очистки от CO2 и отделения воды образованный конвертированный газ состава, оговоренного в таблице 11, компримируют и направляют в цикл синтеза метанола - на синтез метанола в присутствии катализатора (медьсодержащего) при температуре 190°С, давлении 20,1 МПа, объемном расходе V, равном 119679.9 м3/час.

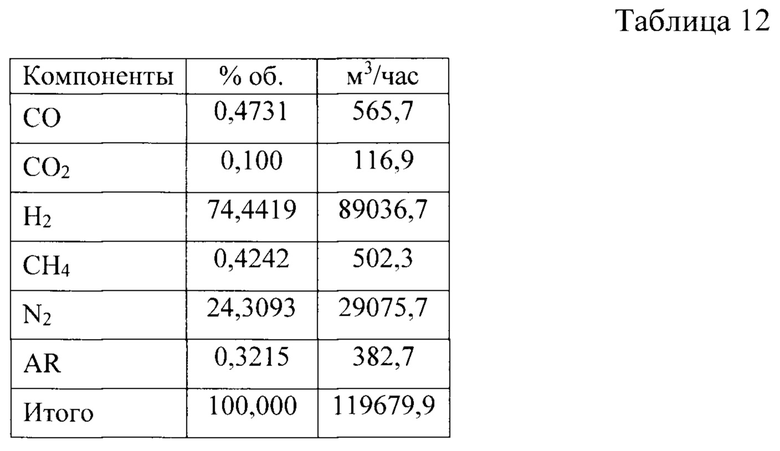

Компонентный состав синтез - газа и данные по объемному расходу на входе в слой катализатора приведен в таблице 12.

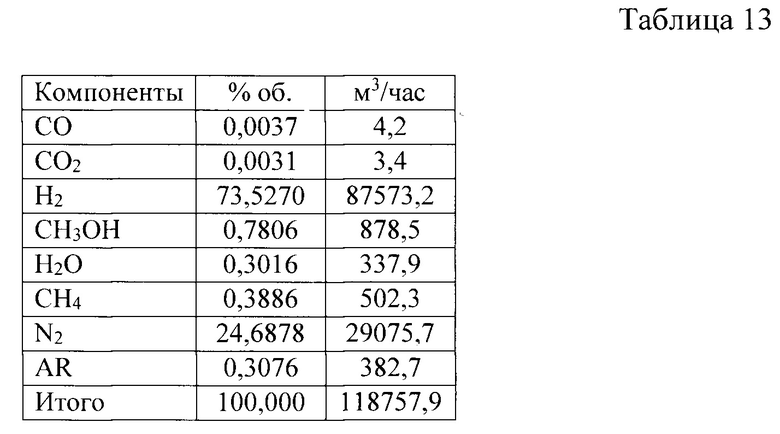

В таблице 13 приведен состав синтез - газа на выходе из слоя указанного катализатора и данные по объемному расходу. При этом температура составляет 205,4°С, давление 20,08 МПа, объемный расход V равен 118757,9 м3/час.

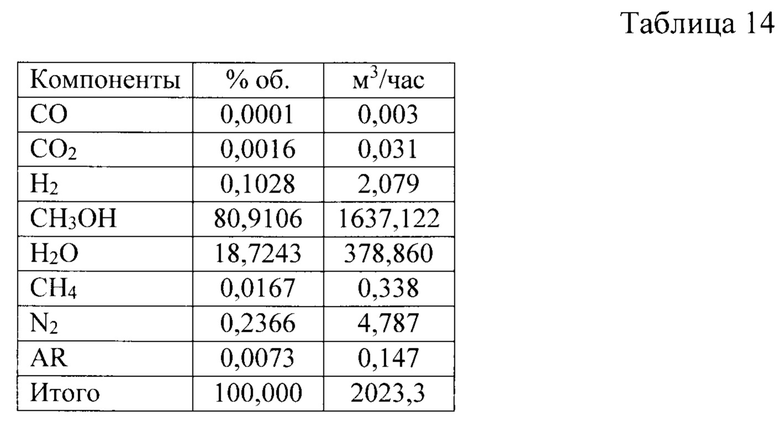

В таблице 14 приведен состав полученного метанола - сырца высокого давления и данные по массовому расходу. Температура составляет 25,0°С, давление 20,08 МПа.

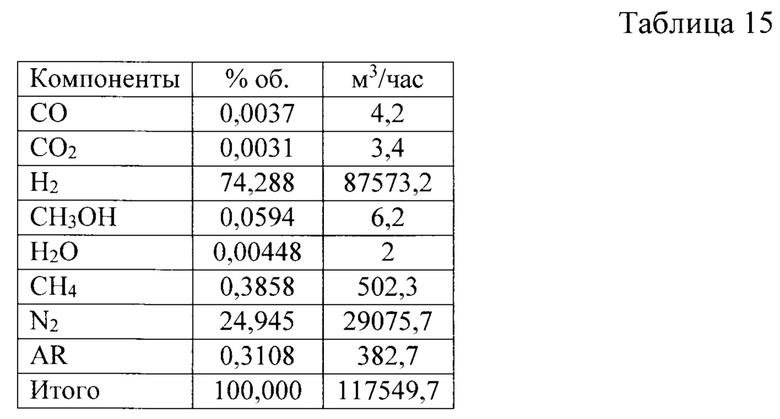

Компонентный состав синтез - газа после охлаждения и сепарации водо-метанольной смеси и данные по объемному расходу приведен в таблице 15. При этом температура составляет 35°С, давление 20,02 МПа, объемный расход равен 117549 м3/час.

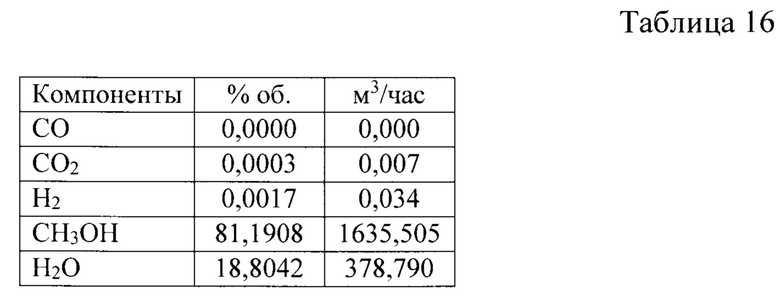

В таблице 16 приведен состав полученного метанола - сырца и данные по массовому расходу. Температура составляет 25,0°С, давление 0,3 МПа.

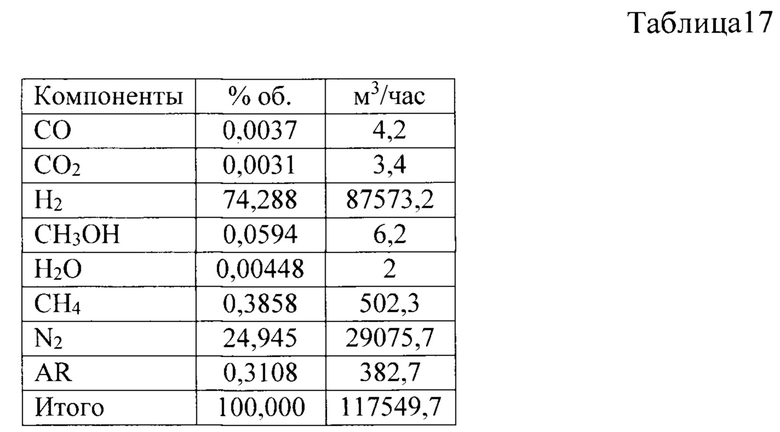

Далее образованный метанол отводят, а полученный конвертированный газ подвергают метанированию при температуре 350°С, давлении 20,0 МПа, объемном расходе V, равном 117 м3/час, в присутствии никелевого катализатора. Состав полученного конвертированного газа, который подвергают метанированию приведен в таблице 17.

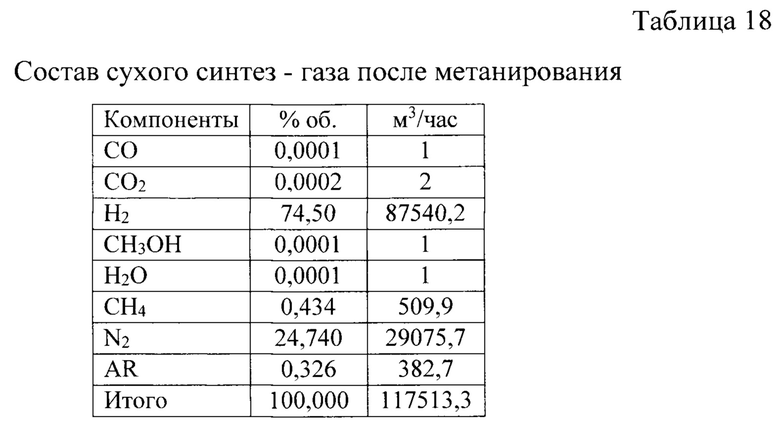

В таблице 18 представлен состав и данные по объемному расходу сухого газа, полученного в результате метанирования и отделения от продукта метанирования воды.

Часть сухого газа после метанирования направляют в качестве ABC на сероочистку.

Обезвоженный (сухой) газ после метанирования, т.е. синтез - газ, направляют в компрессор синтез - газа, где компримируют до давления 32,0 МПа и направляют на стадию синтеза аммиака на железном катализаторе.

Синтез проводят в аксиальной полочной колонне с промежуточным охлаждением циркуляционного газа между катализаторными полками (например, катализатор на основе железа СА - 1) с использованием холодных байпасов. Полученный аммиак выводят в жидком виде. Продувочный и танковый газы из цикла синтеза аммиака направляют на выделение содержащегося в них аммиака.

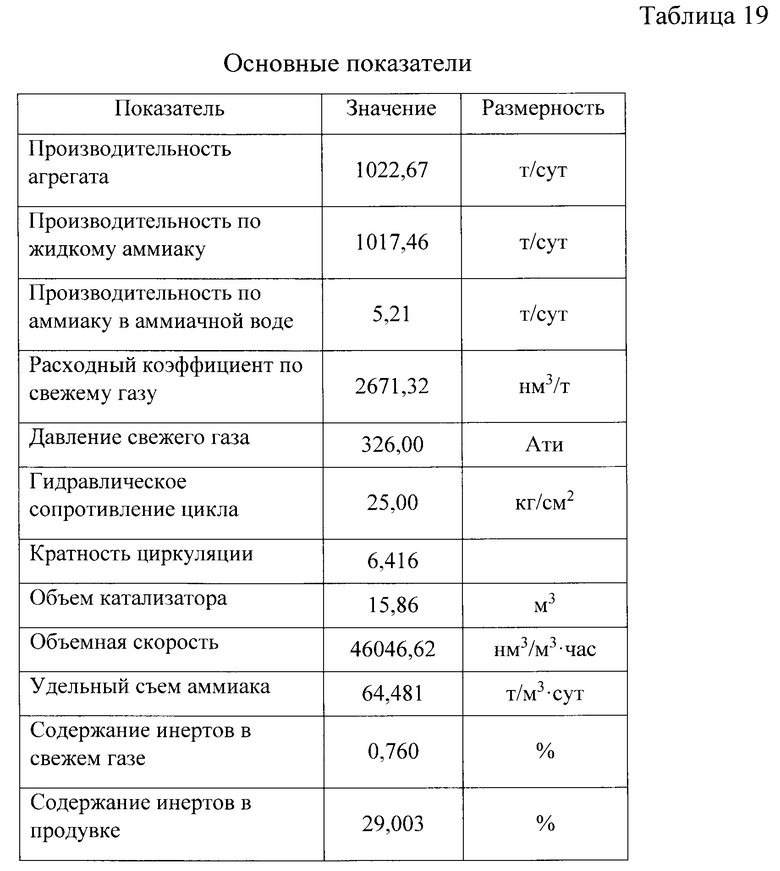

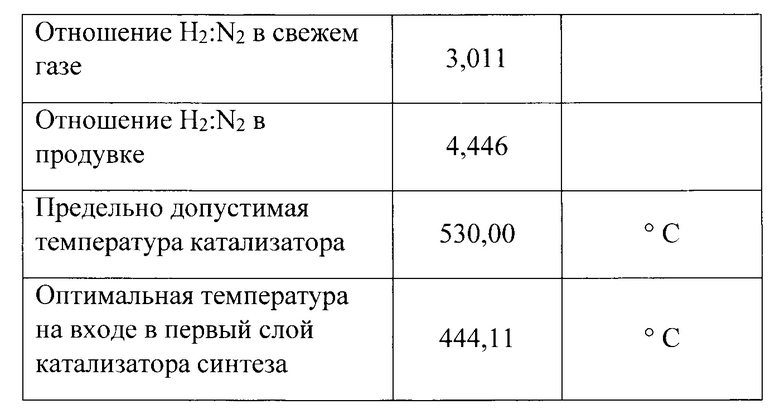

В таблице 19 приведены основные показатели проведения цикла синтеза аммиака.

Осуществление описываемого способа при иных отношениях кислород: воздух, иных количеств СО и СО2, содержащихся в конвертированном газе, а также других показателей, входящих в заявленные интервалы приводит к аналогичным результатам. Использование количественных характеристик, выходящих за данные интервалы, не приводит к желаемым результатам.

Из представленных выше данных следует, что описываемый способ является более эффективным, чем известный, поскольку позволяет обеспечить минимизацию содержания СО и СО2 в газе, направляемом на синтез аммиака, снижение потерь водорода приблизительно на 0,3 - 0,4% об. и предотвратить необходимость увеличения расхода природного газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2142325C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА | 1998 |

|

RU2124928C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1997 |

|

RU2117627C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАНОЛА | 1995 |

|

RU2099320C1 |

| КОНВЕРТОР ДЛЯ КАТАЛИТИЧЕСКОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1997 |

|

RU2124938C1 |

| ПЕРЕРАБОТКА ПРИРОДНОГО ГАЗА С ПОЛУЧЕНИЕМ МЕТАНОЛА | 1998 |

|

RU2135454C1 |

| Способ производства аммиака | 1989 |

|

SU1770277A1 |

| Способ получения аммиака | 1989 |

|

SU1682308A1 |

| СПОСОБ ПРОИЗВОДСТВА ОКСИДА УГЛЕРОДА | 2006 |

|

RU2373146C2 |

| Способ получения водородсодержащего газа | 1989 |

|

SU1770265A1 |

Изобретение может быть использовано в химической промышленности. Для получения аммиака проводят очистку исходного природного газа – метана от сернистых соединений и подвергают его двухступенчатой конверсии: паровой конверсии метана в трубчатой печи, затем паровоздушной конверсии в шахтном конверторе при взаимодействии конвертированного газа после трубчатой печи с нагретым до 480-530°С воздухом. Образованный конвертированный газ охлаждают и направляют последовательно на двухступенчатую среднетемпературную конверсию и низкотемпературную конверсию окиси углерода, затем на отделение воды и очистку от двуокиси углерода с получением конвертированного газа, содержащего СО в количестве 0,25-0,5 об.% и СО2 в количестве 0,05-0,1 об.%. Конвертированный газ подвергают обезвоживанию и компрессии до 12,0-20,0 МПа, после чего направляют на стадию синтеза метанола с получением метанола и газовой фазы, которую подвергают метанированию, от продукта метанирования отделяют воду. Полученный при этом обезвоженный синтез-газ подвергают компрессии до 20,0-33,0 МПа и направляют на стадию синтеза аммиака на железном катализаторе с получением целевого продукта. Изобретение позволяет минимизировать содержание СО и СО2 в газе, направляемом на синтез аммиака, снизить потери водорода, предотвратить необходимость увеличения расхода природного газа. 19 табл., 1 пр.

Способ получения аммиака, заключающийся в том, что проводят очистку исходного природного газа – метана от сернистых соединений и подвергают его двухступенчатой конверсии – паровой конверсии метана в трубчатой печи при объемном отношении пар:газ, равном 3,3-3,7, с температурой на выходе из печи 760-830°С и давлении 3,2-3,4 МПа, затем паровоздушной конверсии в шахтном конверторе при взаимодействии конвертированного газа после трубчатой печи с температурой 760-830°С с нагретым до 480-530°С воздухом при объемном отношении кислород:воздух, равном 0-0,03, образованный конвертированный газ с температурой 920-980°С и с соотношением (Н2+СО):N2, равным не менее 3,0, охлаждают и направляют последовательно на двухступенчатую среднетемпературную конверсию при температуре 360-450°С и низкотемпературную конверсию окиси углерода при 190-230°С, затем на отделение воды и очистку от двуокиси углерода с получением конвертированного газа, содержащего СО в количестве 0,25-0,5 об.% и CO2 в количестве 0,05-0,1 об.%, последний подвергают обезвоживанию и компрессии до 12,0-20,0 МПа, после чего направляют на стадию синтеза метанола при температуре 190-275°С с получением метанола и газовой фазы, последнюю подвергают метанированию при температуре 350-450°С, давлении 12,0-20,0 МПа, отделяют от продукта метанирования воду, полученный при этом обезвоженный синтез-газ подвергают компрессии до 20,0-33,0 МПа и направляют на стадию синтеза аммиака, которую проводят на железном катализаторе с получением целевого продукта.

| СОСНА М.Х | |||

| и др | |||

| Основные тенденции в развитии технологии производства аммиака, НефтеГазоХимия, 2017, N 4, cс | |||

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

| Способ получения аммиака и метанола | 1987 |

|

SU1465410A1 |

| СПОСОБ СОВМЕСТНОГО ПРОИЗВОДСТВА АММИАКА И МЕТАНОЛА, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ СИНТЕЗА АММИАКА | 1996 |

|

RU2193023C2 |

| US 9446962 B2, 20.09.2016 | |||

| US 7470415 B2, 30.12.2008. | |||

Авторы

Даты

2023-05-25—Публикация

2022-07-01—Подача