Изобретение относится к аппаратам для проведения процессов тепло- масч;ообмена в системе газ-жидкость и может быть использовано в химической нефтехимической, фармакологической и других отраслях промьшшенности.

Цель изобретения - повьшгение эффективности и производительности аппарата путем продольного секционирования ее за счет интенсивной работы контактирующих фаз, четкой организации движения газа и жидкости по про- тивоточной схеме.

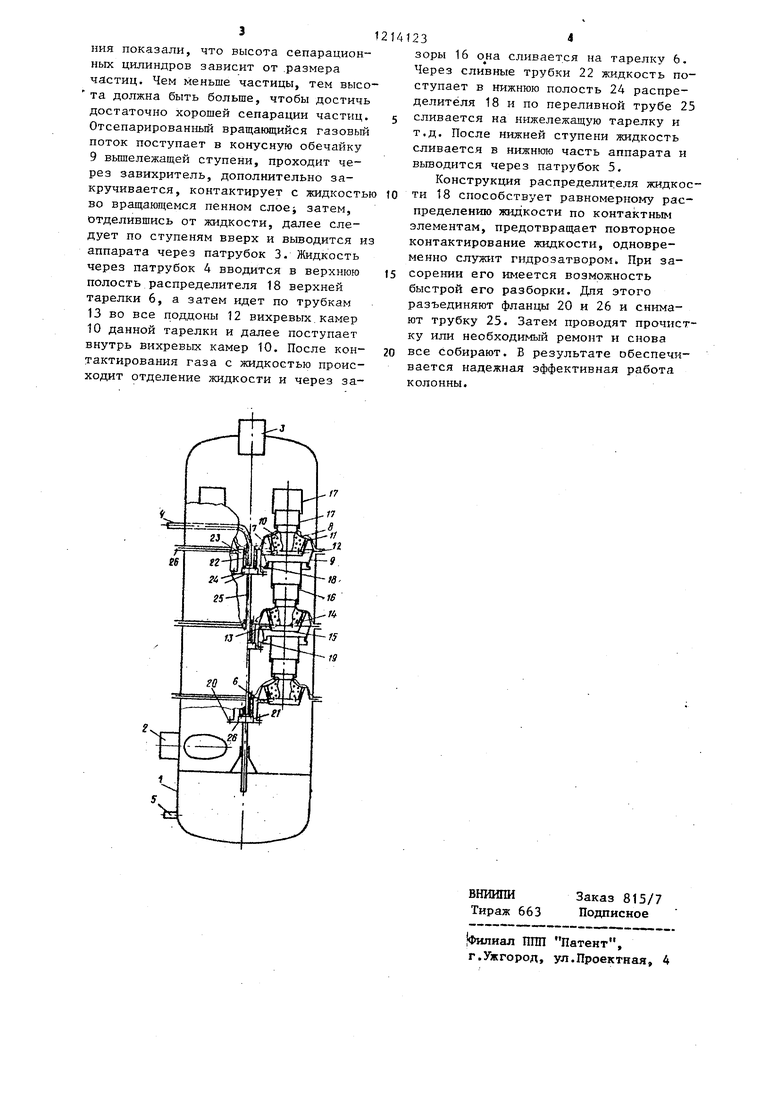

На чертеже изображена предлагаема вихревая тепломассообменная колонна.

Колонна состоит из корпуса 1 с патрубком. 2 для подачи газа, патрубком 3 для отвода газа, патрубками 4 и 5 для подвода и для отвода жидкости соответственно. Внутри корпуса 1 по высоте аппарата на расстоянии друг от друга расположены тарелки 6, на которых размещены контактные эле- менты 7, верхняя стенка 8 которых вьшолнена профилированной, а нижняя - в виде конусной обечайки 9, На каждой тарелке 6 установлено одинаковое ко- шчество контактных элементов 7 и

расположены они так,что оси нижележа- ших и вьшележащих элементов совпадают,

Контактные элементы 7 снабжены вихревы ми камерами 10,каждая из которых включает конический завихритель 11 с тангенциальными щелями и поддон 12 с трубкой 13 для подвода жидкости. Верхняя торцовая стенка 14 поддона 12 имеет расположенные по окружности отверстия 15 для подачи жидкости в зону контакта фаз. Над контактными элементами 7 друг над другом уста- . новлены с зазором 16 полые цилиндры 17, скрепленные между собой радиальными ребрами.

Цилиндры 17 вьтолнены с увеличивающейся высотой и диаметром по хо- ду движения газа. Верхний цилиндр 17 введен в конусную обечайку 9 и снабжен упорами, на которые она опирается, таким образом, наличие цилиндров 17 в мёжтарельчатом пространстве меж ду двумя соседними контактными эле- ,ментами 7 разбивает внутреннее пространство колонны на отдельные вертикальные секции. По оси колонны под каждой тарелкой 6 размещен распреде- лнтель жидкости 18, состоящий из цилиндрической обечайки 19, одним торцом которая прикреплена к тарелке

5

0 5

о

0 5

6, а другой торец ее снабжен фланцем 20. Внутри обечайки 19 в нижней части установлен колпак 21, донная часть которого соединена сливными трубками 22 с тарелкой 6. Колпак 21 разделяет распределитель 18 на две полости - верхнюю 23 и нижнюю 24. Распределители жидкости 18 соседних тарелок 6 соединены между собой переливной трубой 25. Последняя при помощи фланца 26 крепится к фланцу 20 распределителя 18 вышележащей ступени и соединяется с его нижней полостью, а другой конец трубы 25 свободно введен в верхнюю полость нижележащей ступени. Распределитель жид- .кости 18 служит одновременно гидрозатвором.

Аппарат работает следующим обра- . зом.

Через патрубок 2 газ поступает в нижнюю часть аппарата и распределяется по контактным элементам 7 нижней тарелки 6, затем по секциям направляется вверх и идет из нижележащего контактного элемента -7 в вьшележащий, при этом скорость газа по секциям увеличивается, и почти вся кинетическая энергия газового потока сохраняется. Жидкость поступает через патрубок 4 и стекает вниз противотоком из вьшележащего контактного элемента 7 3 нижележащий. Газ поступает к завих- рителю 11 и приобретает вращательное движение, при этом он захватывает зкидкость, поступающую через отверстия 15 из поддона 12, в результате образуется вращающийся газожидкостный слой с непрерьшно обновляющейся поверхностью соприкосновения газа и гкидкости. Конический завихритель 11 и верхняя профилированная стенка 8 способствуют стабилизации вращающегося слоя, в котором интенсивно происходят процессы тепломассообмена. Вращаясь, газожид,костная смесь движется вверх. Разделение газа и жидкости начинается на конусе внутри вихревой камеры 6. Основная часть жидкости центробежными силами прижимается к стенке и затем сливается на тарелку 6 через зазор, образованный между стенкой 8 и первьм полым цилиндром 7. Оставшиеся капли и мелкие частицы отделяются также за счет центробежных сил на остальных полых цилиндрах 17. Отделившаяся жидкость сливается через зазоры между цилиндрами 17. Теоретические и экспериментальные исследова3

ния показали, что высота сепарацион- ных цилиндров зависит от .размера частиц. Чем меньше частицы, тем высота должна быть больше, чтобы достичь достаточно хорошей сепарации частиц. Отсепарированный вращаннцийся газовый поток поступает в конусную обечайку

9вышележащей ступени, проходит через завихритель, дополнительно закручивается, контактирует с жидкость во вращающемся пенном cлoej затем, отделившись от жидкости, далее следует по ступеням вверх и выводится и аппарата через патрубок 3. Жидкость через патрубок 4 вводится в верхнюю полость распределителя 18 верхней тарелки 6, а затем идет по трубкам

13 во все поддоны 12 вихревых камер

10данной тарелки и далее поступает внутрь вихревых камер 10. После кон- тактирования газа с жидкостью происходит отделение жидкости и через за3

зоры 16 сливается на тарелку 6. Через сливные трубки 22 жидкость поступает в нижнюю полость 24 распределителя 18 и по переливной трубе 25 сливается на нижележащую тарелку и т.д. После нижней ступени жидкость сливается в нижнюю часть аппарата и вьгоодится через патрубок 5.

Конструкция распределителя жидкости 18 способствует равномерному распределению жидкости по контактным элементам, предотвращает повторное контактирование жидкости, одновременно служит гидрозатворомb При засорении его имеется возможность быстрой его разборки. Для этого разъединяют фланцы 20 и 26 и снимают трубку 25. Затем проводят прочистку или необходимый ремонт и снова все собирают. Б результате обеспечивается надежная эффективная работа колонны.

17

| название | год | авторы | номер документа |

|---|---|---|---|

| Многокамерный тепломассообменный аппарат | 1983 |

|

SU1098556A1 |

| Многокамерный тепломассообменный аппарат | 1981 |

|

SU980745A1 |

| Колонна концентрирования кислот | 2018 |

|

RU2709133C2 |

| ВИХРЕВОЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ С НИСХОДЯЩИМ ПОТОКОМ ФАЗ | 2004 |

|

RU2287359C2 |

| Колонна концентрирования кислот | 2015 |

|

RU2607208C1 |

| Массообменная тарелка | 1981 |

|

SU967499A1 |

| Массообменная колонна | 1980 |

|

SU882540A1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| УСТРОЙСТВО ДЛЯ УЛАВЛИВАНИЯ ЛЕТУЧИХ ВЕЩЕСТВ ИЗ ГАЗОВ БРОЖЕНИЯ | 1992 |

|

RU2017809C1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

вниипи

Тираж 663

Заказ 815/7 Подписное

|филиал imn Патент, г.Ужгород, ул.Проектная, 4

| Многокамерный тепломассообменный аппарат | 1981 |

|

SU980745A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вихревой распылительный аппарат | 1974 |

|

SU593706A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-02-28—Публикация

1984-09-04—Подача