, Изобретение относится к мапшно- строению, в частности к обработке металлов давлением, и может быть использовано при изготовлении баллонов коллекторов теплообменной аппаратуры и т.п.

Целью изобретения является расширение технологических возможностей путем обеспечения дифференцированной закатки концов неврацаищихся труб в дница выпуклой и вогнутой формы с радиусом сферы, находящимся в пре1/2

делах от диаметра трубы до

cos (|

бесконечности.

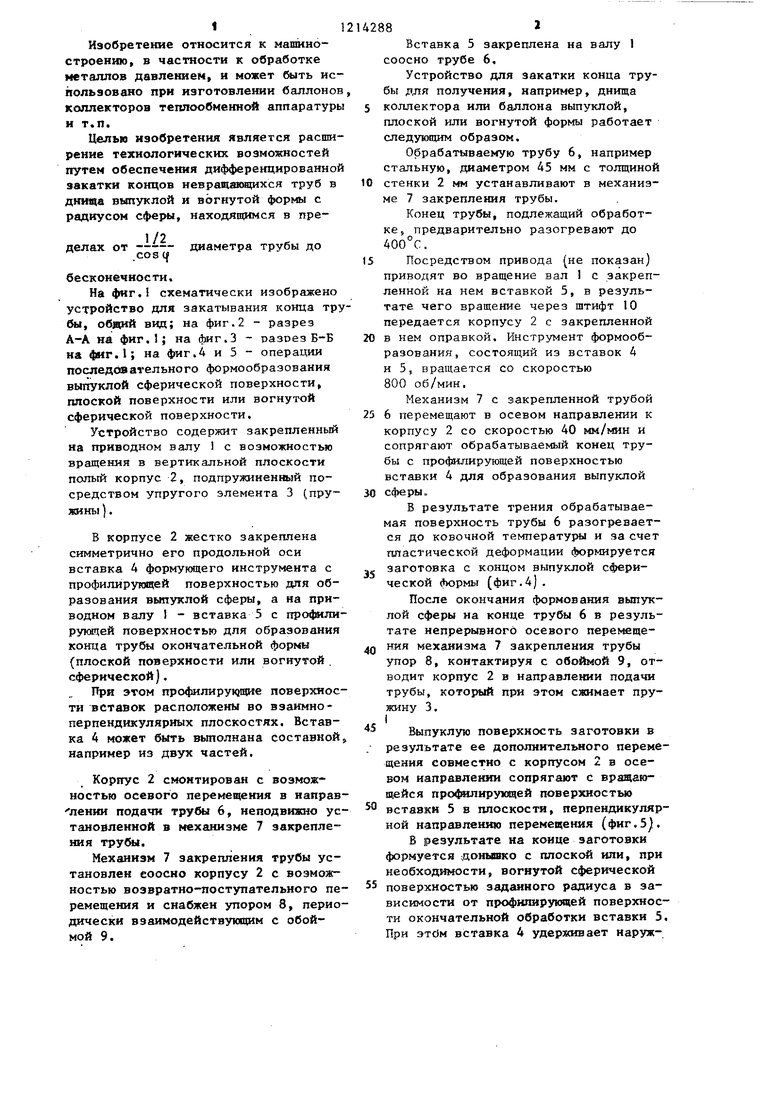

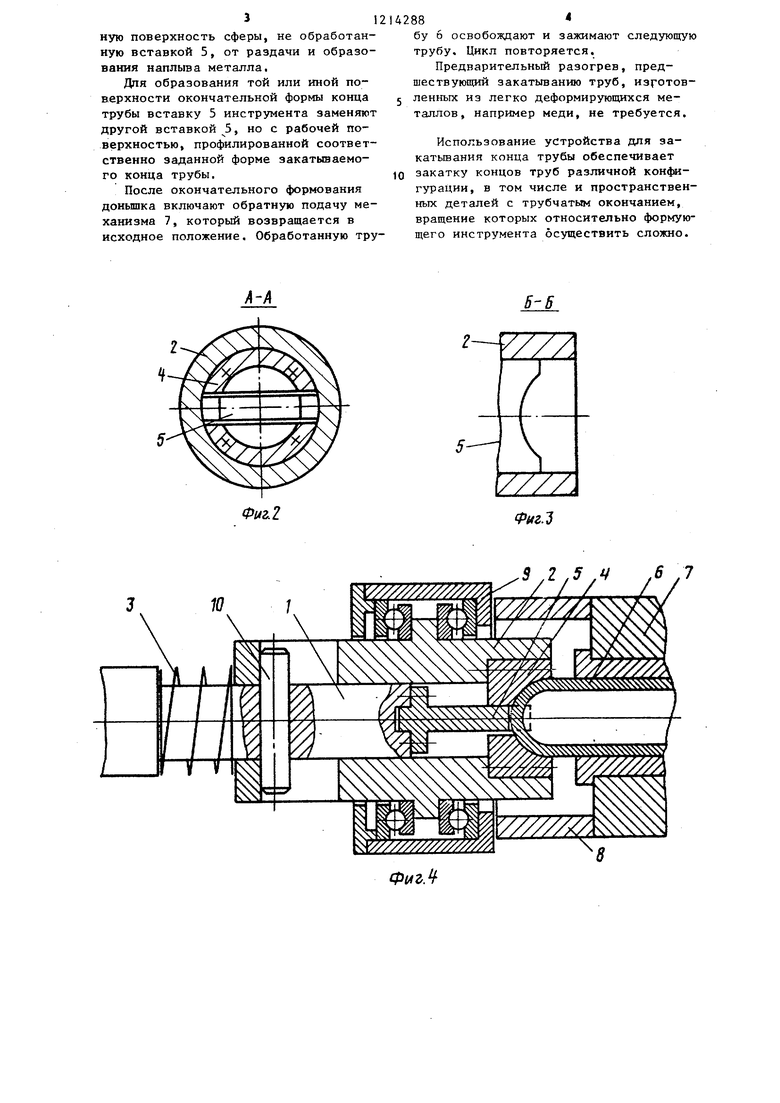

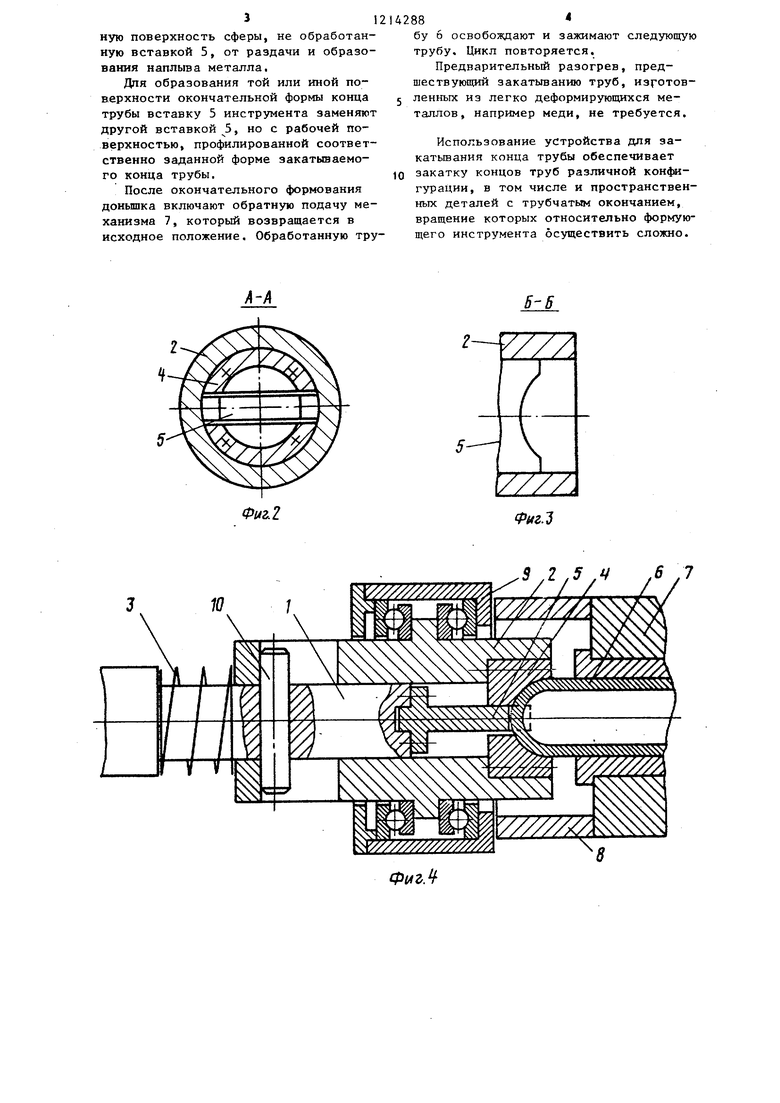

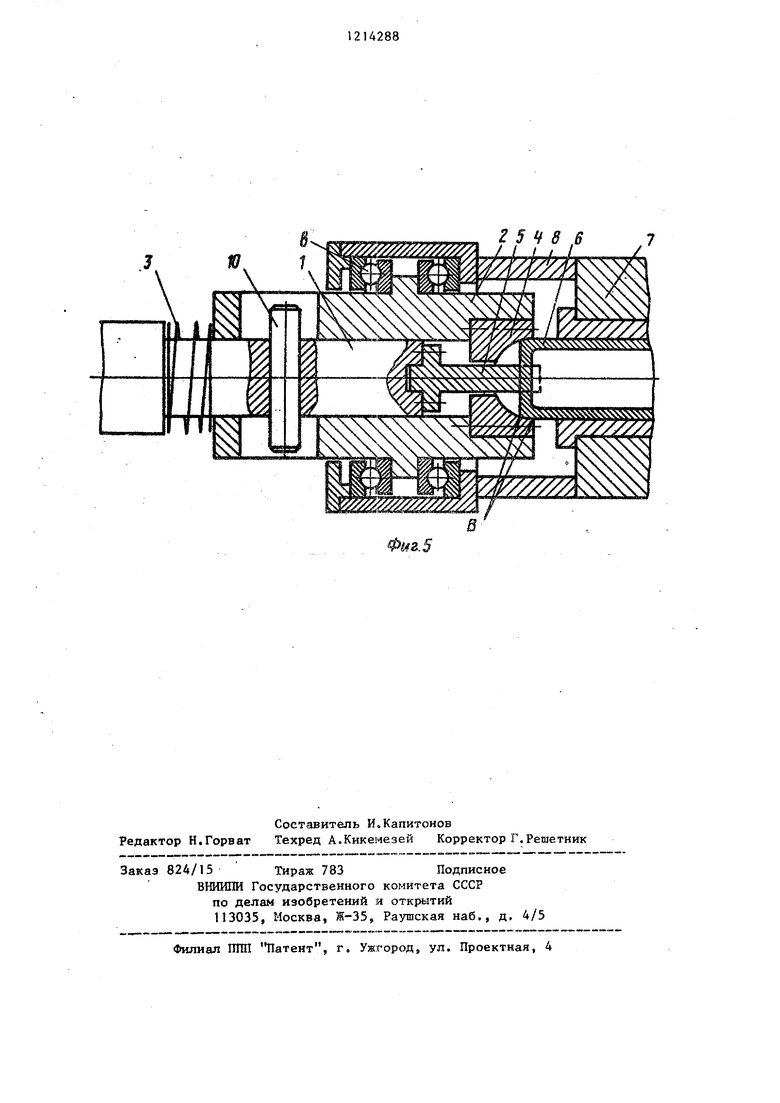

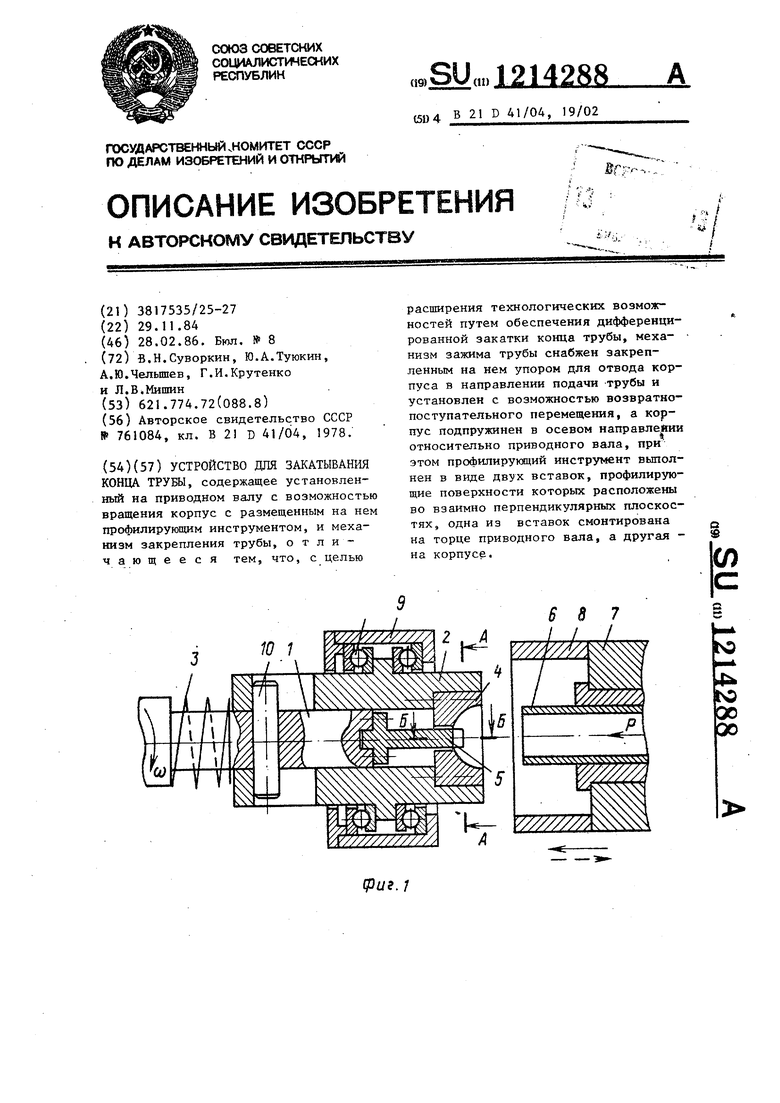

На фиг,1 схематически изображено устройство для закатывания конца трубы, обя;ий вид; на фиг. 2 - разрез А-А на фиг.1; на фиг.З - раэоез Б-Б на ф«г.1; на фиг.4 и 5 - операции последовательного формообразования выпуклой сферической поверхности, плоской поверхности или вогнутой сферической поверхности.

Устройство содержит закрепленный на приводном валу с возможностыо вращения в вертикальной плоскости полый корпус 2, подпружиненный посредством упругого элемента 3 (пружины).

В корпусе 2 жестко закреплена симметрично его продольной оси вставка 4 формующего инструмента с профилирукяцей поверхностью для образования вьтуклой сферы, а на приводном валу 1 - вставка 5 с профили- рукицей поверхностью для образования конца трубы окончательной формн (плоской поверхности или вогнутой . сферической).

1Три этом профилирукдаие поверхности вставок расположены во взаимно- перпендикулярных плоскостях. Вставка А может быть выполнана составной например из двух частей.

Корпус 2 смонтирован с возможностью осевого перемещения в направ лении подачи трубы 6, неподвижно ус таноаленной в механизме 7 закрепления трубы.

Механизм 7 закрепления трубы установлен еоосно корпусу 2 с возможностью возвратно-поступательного перемещения и снабжен упором 8, периодически взаимодействующим с обоймой 9.

82

Вставка 5 закреплена на валу 1 еоосно трубе 6.

Устройство для закатки конца трубы для получения, например, днища

коллектора или баллона выпуклой, плоской или вогнутой формы работает следуюарлч образом.

Обрабатываемую трубу 6, например стальную, диаметром 45 мм с толщиной

стенки 2 мм устанавливают в механизме 7 закрепления трубы.

Конец трубы, подлежащий обработке, предварительно разогревают до 400°С.

Посредством привода не показан) приводят во вращение вал 1 с закрепленной на нем вставкой 5, в результате чего вращение через штифт 10 передается корпусу 2 с закрепленной

в нем оправкой. Инструмент формообразования, состоящий из вставок 4 и 5, вращается со скоростью 800 об/мин.

Механизм 7 с закрепленной трубой

6 перемещают в осевом направлении к корпусу 2 со скоростью 40 мм/мин и сопрягают обрабатываемый конец трубы с профилирующей поверхностью вставки 4 для образования выпуклой

сферы,.

В результате трения обрабатываемая поверхность трубы 6 разогревается до ковочной температуры и за счет пластической деформации формируется

заготовка с концом выпуклой сферической формы (фиг.4).

После окончания формования вьшук- лой сферы на конце трубы 6 в результате непрерывного осевого перемещения механизма 7 закрепления трубы упор 8, контактируя с обоймой 9, отводит корпус 2 в направлении подачи трубы, который при этом сжимает пружину 3.

Выпуклую поверхность заготовки в результате ее дополнительного перемещения совместно с корпусом 2 в осевом направлении сопрягают с вращающейся профнлирукяцей поверхностью

вставки 5 в плоскости, перпендикулярной направлению перемещения (фиг.5.

В результате на конце заготовки формуется доньавко с плоской или, при необходимости, вогнутой сферической

поверхностью заданного радиуса в зависимости от профипирукжей поверхности окончательной обработки вставки 5. При вставка 4 удерживает наруж31

ную поверхность сферы, не обработанную вставкой 5, от раздачи и образования наплыва металла.

Дпя образования той или иной поверхности окончательной формы конца трубы вставку 5 инструмента заменяют другой вставкой 5, но с рабочей поверхностью, профилированной соответственно заданной форме закатьшаемо- го конца трубы.

После окончательного формования донышка включают обратную подачу механизма 7, который возвращается в исходное положение. Обработанную труА-А

884

бу 6 освобождают и зажимают следующую трубу. Цикл повторяется.

Предварительный разогрев, предшествующий закатыванию труб, изготов- ленных из легко деформирующихся металлов, например меди, не требуется.

Использование устройства дпя за- катьтания конца трубы обеспечивает закатку концов труб различной конфигурации, в том числе и пространственных деталей с трубчатым окончанием, вращение которых относительно формующего инструмента осуществить сложно.

5-6

/7ХЛ

Фиг.2

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Буровое одношарошечное долото | 1982 |

|

SU1114779A1 |

| БУРОВОЕ ДОЛОТО И РЕЖУЩАЯ ВСТАВКА ДЛЯ НЕГО | 1995 |

|

RU2147668C1 |

| ИНСТРУМЕНТ ДЛЯ ПРЕССОВОЙ КЛЕПКИ | 1993 |

|

RU2065795C1 |

| БУРОВОЕ ДОЛОТО И РЕЖУЩАЯ ВСТАВКА ДЛЯ НЕГО | 1995 |

|

RU2147667C1 |

| Способ электроэрозионной обработки сферических поверхностей | 1972 |

|

SU442909A1 |

| СПОСОБ АБРАЗИВНОЙ ОБРАБОТКИ СФЕРИЧЕСКИХ ОПТИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2007 |

|

RU2347659C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОПТИЧЕСКИХ ЭЛЕМЕНТОВ ПОВЫШЕННОЙ ТОЧНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2817096C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРОВИНТОВЫХ КОНИЧЕСКИХ ЗУБЧАТЫХ ПОВЕРХНОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2005 |

|

RU2309028C2 |

| Приспособление для крепления инструмента | 1985 |

|

SU1328174A1 |

| Полировальный инструмент для обработки сферических поверхностей | 1988 |

|

SU1657360A1 |

10

Ф1/1гЛ

2 5 Ц 8 В L.L.J.J.

/

Фыг.5

| Авторское свидетельство СССР 761084, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-02-28—Публикация

1984-11-29—Подача