Изобретение относится к машиностроению и может быть использовано в оборудовании для обработки глубоких отверстий в деталях, расположенных под углом к базовой поверхности.

Цель изобретения - расширение технологических возможностей путем обеспечения фиксированной установки шпинделя в угловом положении.

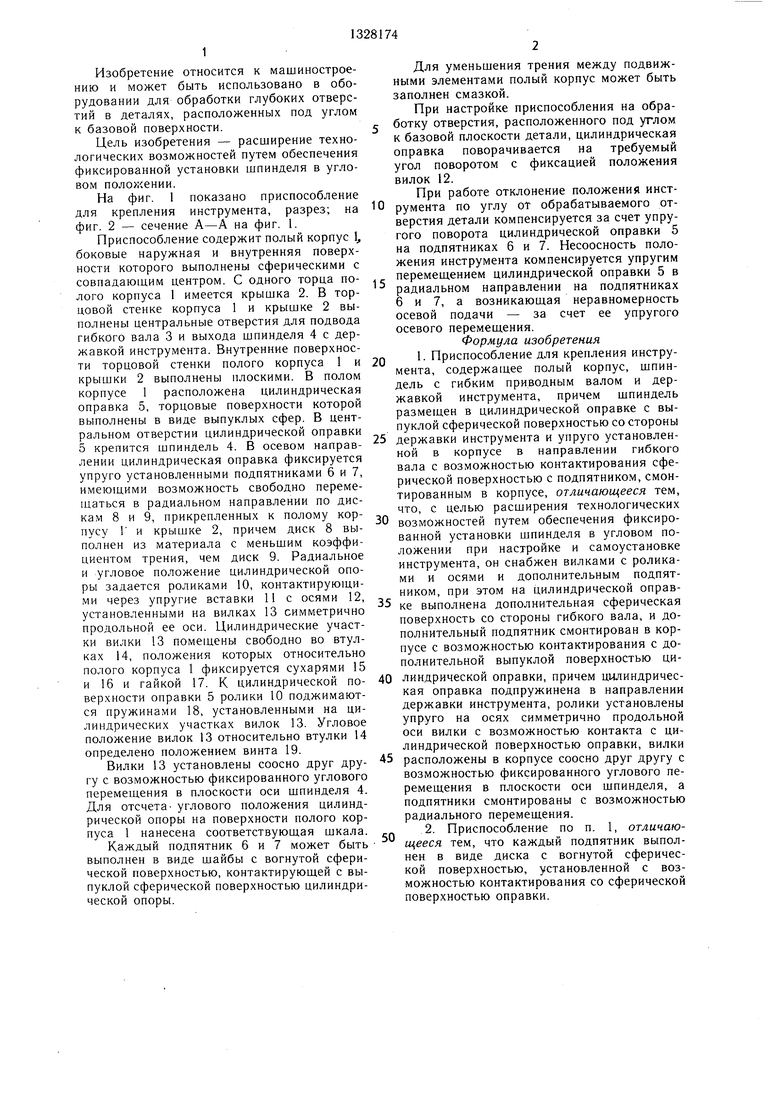

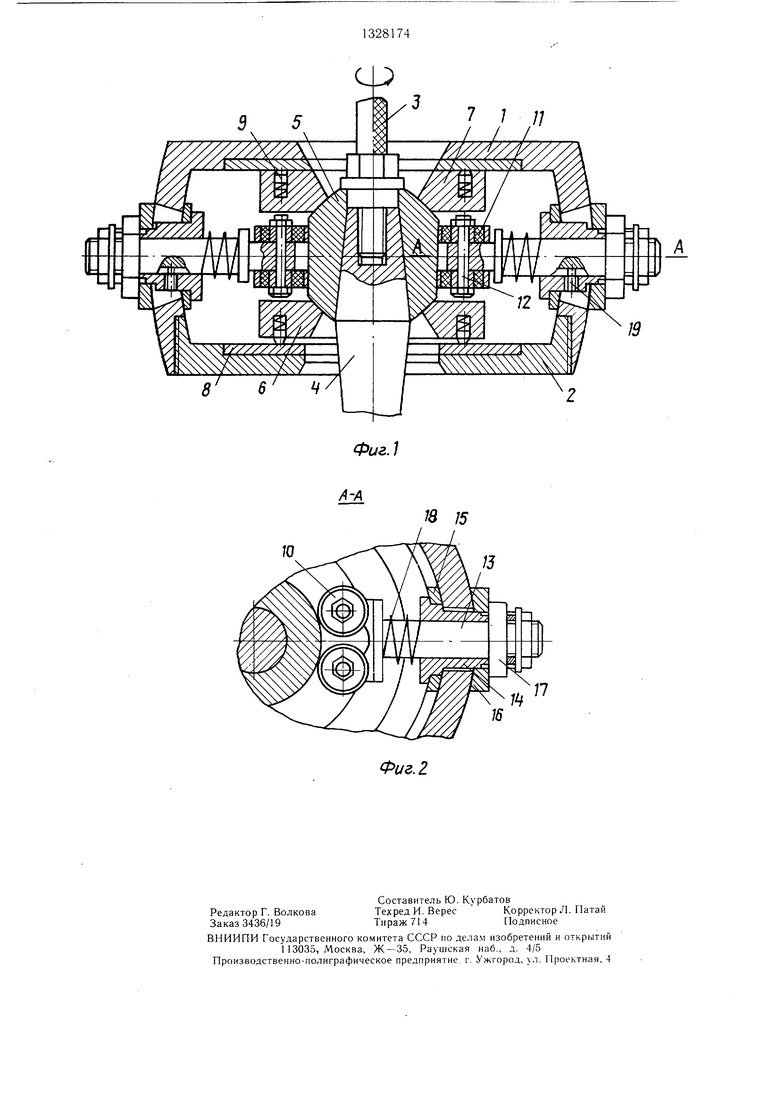

На фиг. 1 показано приспособление для крепления инструмента, разрез; на фиг. 2 - сечение А-А на фиг. 1.

Приспособление содержит полый корпус 1, боковые наружная и внутренняя поверхности которого выполнены сферическими с совпадающим центром. С одного торца полого корпуса 1 имеется крышка 2. В торцовой стенке корпуса 1 и крышке 2 выполнены центральные отверстия для подвода гибкого вала 3 и выхода шпинделя 4 с державкой инструмента. Внутренние поверхности торцовой стенки полого корпуса 1 и крышки 2 выполнены плоскими. В полом корпусе 1 расположена цилиндрическая оправка 5, торцовые поверхности которой выполнены в виде выпуклых сфер. В центральном отверстии цилиндрической оправки 5 крепится шпиндель 4. В осевом направлении цилиндрическая оправка фиксируется упруго установленными подпятниками 6 и 7, имеющими возможность свободно перемешаться в радиальном направлении по дискам 8 и 9, прикрепленных к полому корпусу Г и крышке 2, причем диск 8 выполнен из материала с меньшим коэффициентом трения, чем диск 9. Радиальное и угловое положение цилиндрической опоры задается роликами 10, контактирующими через упругие вставки 11 с осями 12, установленными на вилках 13 симметрично продольной ее оси. Цилиндрические участки вилки 13 помешены свободно во втулках 14, положения которых относительно полого корпуса 1 фиксируется сухарями 15 и 16 и гайкой 17. К цилиндрической поверхности оправки 5 ролики 10 поджимаются пружинами 18, установленными на цилиндрических участках вилок 13. Угловое положение вилок 13 относительно втулки 14 определено положением винта 19.

Вилки 13 установлены соосно друг другу с возможностью фиксированного углового перемещения в nviocKocTH оси шпинделя 4. Для отсчета углового положения цилиндрической опоры на поверхности полого корпуса 1 нанесена соответствующая шкала.

Каждый подпятник 6 и 7 может быть выполнен в виде шайбы с вогнутой сферической поверхностью, контактирующей с выпуклой сферической поверхностью цилиндрической опоры.

Для уменьшения трения между подвижными элементами полый корпус может быть заполнен смазкой.

При настройке приспособления на обработку отверстия, расположенного под углом к базовой плоскости детали, цилиндрическая оправка поворачивается на требуемый угол поворотом с фиксацией положения вилок 12.

При работе отклонение положения инст0 румента по углу от обрабатываемого отверстия детали компенсируется за счет упругого поворота цилиндрической оправки 5 на подпятниках 6 и 7. Несоосность положения инструмента компенсируется упругим перемещением цилиндрической оправки 5 в радиальном направлении на подпятниках 6 и 7, а возникающая неравномерность осевой подачи - за счет ее упругого осевого перемещения.

Формула изобретения

0 1- Приспособление для крепления инструмента, содержащее полый корпус, шпиндель с гибким приводным валом и державкой инструмента, причем шпиндель размещен в цилиндрической оправке с выпуклой сферической поверхностью со стороны

5 державки инструмента и упруго установленной в корпусе в направлении гибкого вала с возможностью контактирования сферической поверхностью с подпятником, смонтированным в корпусе, отличающееся тем, что, с целью расщирения технологических

0 возможностей путем обеспечения фиксированной установки шпинделя в угловом положении при настройке и самоустановке инструмента, он снабжен вилками с роликами и осями и дополнительным подпятником, при этом на цилиндрической оправ5 ке выполнена дополнительная сферическая поверхность со стороны гибкого вала, и дополнительный подпятник смонтирован в корпусе с возможностью контактирования с дополнительной выпуклой поверхностью ци0 линдрической оправки, причем цилиндрическая оправка подпружинена в направлении державки инструмента, ролики установлены упруго на осях симметрично продольной оси вилки с возможностью контакта с цилиндрической поверхностью оправки, вилки

5 расположены в корпусе соосно друг другу с возможностью фиксированного углового перемещения в плоскости оси шпинделя, а подпятники смонтированы с возможностью радиального перемещения.

2. Приспособление по п. 1, отличаю0

щееся тем, что каждый подпятник выполнен в виде диска с вогнутой сферической поверхностью, установленной с возможностью контактирования со сферической поверхностью оправки.

7 / /;

/ / /

/5

/

Л

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Поворотный стол с газостатической опорой | 2022 |

|

RU2788876C1 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 2003 |

|

RU2271904C2 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬБ МЕТЧИКАМИ И ПЛАШКАМИ НА ТОКАРНОМ СТАНКЕ | 1997 |

|

RU2173615C2 |

| Устройство для отделочно-упрочняющей обработки сферических поверхностей деталей | 1985 |

|

SU1342708A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ И ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2063323C1 |

| Устройство для крепления инструмента | 1991 |

|

SU1816541A1 |

| Устройство для поверхностно-упрочняющей обработки | 1991 |

|

SU1794634A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Радиально-ковочная машина | 1984 |

|

SU1237296A1 |

| Инструментальный магазин | 1990 |

|

SU1798109A1 |

Изобретение относится к машиностроению и может быть использовано в оборудовании для обработки глубоких отверстий в деталях, расположенных под углом к базовой поверхности. Цель - расширение технологических возможностей. Для этого цилиндрическая опора, несущая шпиндель с инструментом и расположенная в полом корпусе, поворачивается относительно вертикальной оси на требуемый угол. Поворот осуществляется с помощью углового поворота вилок в плоскости оси шпинделя и фиксации их относительно полого корпуса. Установленные упруго на осях ролики, размещенные на вилках симметрично продольной оси вилки, взаимодействуют с цилиндрической поверхностью оправки и при повороте вилок вызывают поворот цилиндрической оправки. Отклонение положения инструмента от требуемого угла наклона компенсируется поворотом цилиндрической опоры на сферических подпятниках. Несоосность положения инструмента с осью обрабатываемого отверстия компенсируется упругим перемещением цилиндрической оправки на сферических подпятниках в радиальном направлении, а возникающая неравномерность осевой подачи - упругим пе- реме цением цилиндрической оправки вдоль оси. 1 3. п. ф-лы, 2 ил. (О (Л со ГчЭ 00 4 4

| Устройство для обработки абразивным инструментом | 1976 |

|

SU878510A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-08-07—Публикация

1985-04-08—Подача