.

Изобретение относится к смеситель но-литьевым головкси- вертикальных литьевых малнин и может быть использовано для изготовления полимерных изделий из конпози1,ц1онных материалов на основе термопластов методом литья по давлением в ремонтном производстве.

Цель изобретения - повьшение качества .изделий, за. счет обеспечения эффективности перемешивания и точное -ти дозирования материала,

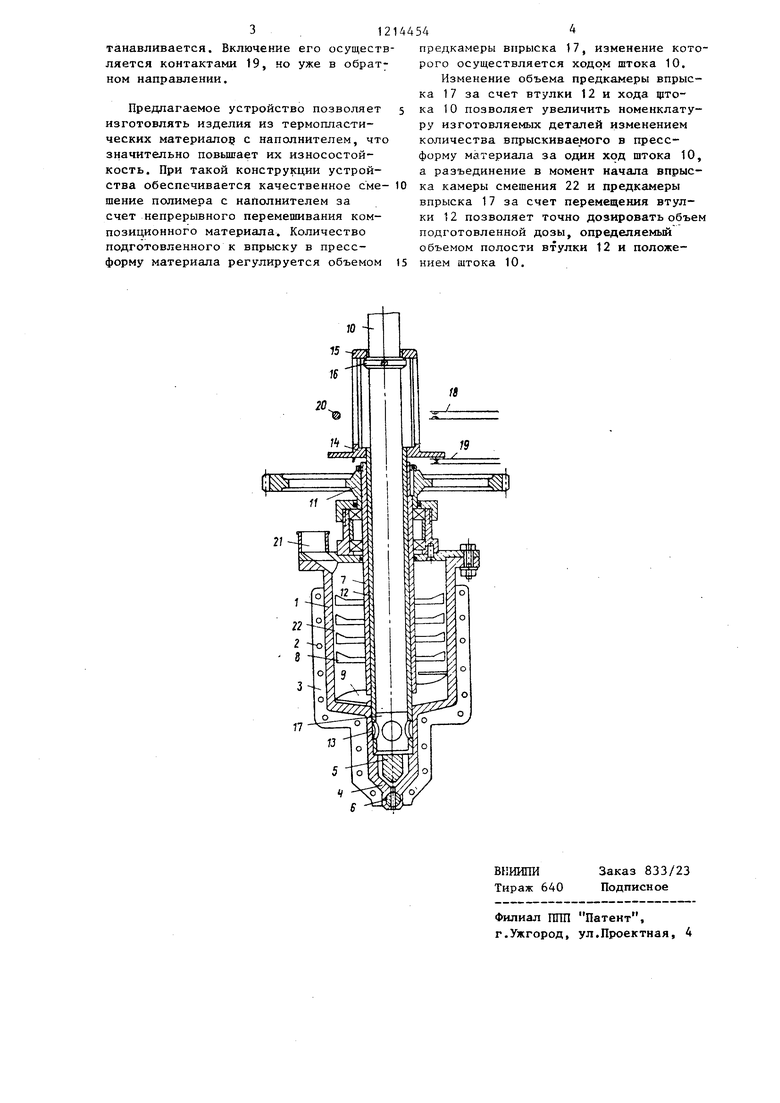

На чертеже изображено смесительно литьевое устройство, общи.й вид, разрез .,

С.месительно-литьевое устройство содерккт плави.п:ьный цилиндр I со спирз,пя.( ги 2 элект.роподогрева, тепло- гзоляилокное покрытие 3. В HFJKHeft части тшавильного цилиндра 1 смонтирован штуцер 4 с торпедой 5 и запи- рэюпшй кран б, В плавильном цилиндре 1 на пустотелом валу 7 расположен смесител:ьный орган, имеющий рабочие элементы .в виде лопастей 8 и после- доватапьно им расположенный нагнета- тегаьный-шнековый элемент 9. Внутри пустотелого вала 7 расположен ШТО.К; 10,, а в верхней части закреплена шестр.рня 11 привода реверсивного врагдепня смесительного органа привода (ке .показгн) , Внутри пустотелого .вала такке рз.споло.жена втулка 12 имешща.й в части впускные от- версти.ет 1.3 j а в верхней ее части /.крешле.н привод 14 возвратно-ппступа л еттьного керег-тещеник. Он .имеет пру- лшнные упср.ы захвата 15 и кольцо 16, зэкреп.1енное тз определенном положе- ник на штоке 10., В нижней части втулка 12 фиксируется по внутренней поверхности предкамеры впрыска 17, которая, образована втулкой 12 и штоком 10, Для осуществления реверсивного вращения смесительного органа имеются контакты 18 и 19 включения электродвигателя привода (не пока- зан) , ,Для ограничения подъема втул-- ки 12 c,n rffMT палец .20. Для введения попнмерного материала и наполнителя предусмотрено загрузочное отвере- тие 21. Впускное отверстие 13 пред- назначено для сообщения камеры смешения 22 с предкамерой впрыска 17.

Смэсительно-литьевое устройство работает следующим образом о

Через загрузочное отверстие 21 полимерный материал и наполнитель подаются в камеру смешения 22, где он расплавляется и перемешивается в

5

§

O

5 0 5 0

5

0

вязком состоянии с наполнителем. Прн этом шток 10 и втулка 12 находятся в нижнем положении. Нижний торец втулки 12 упирается в торцовую поверх ность плавильного цилиндра 1, Кон- та.кты 19 позволяют включить электродвигатель привода в направлении вращения, обеспечивающем перемешивание смеси, После подготовки смеси (время подготовки устанавливается экспериментально) с помощью гидропривода, например, осуществляется подъем штока 10 вверх. При этом закрепленное на штоке 10 кольцо 16, упираясь в пружинные лапы захвата 5, .поднимает соединенную жестко с ними втулку 12, Ход втулки 12 обеспечивает перемещение впускных отверстий 13 для сообщения камеры смешения 22 и предкамеры впрыска 17. Ход втулки 12 ограничен пальцем 20. По.сле остановки втулки 12 шток 10, двигаясь вверх, разнимает кольцом 16 пружинные лалы захвата 15. Объем предкамеры впрыска 17 изменяется. Он состоит из собственной пред камеры и объема подштокового пространства, которое регулируется ходом |самого штока 10, При движении втулки 12- вверх контакт 19 размыкается, электродвигатель привода смеситель-, ного органа останавливается, а при подъеме втулки 12 и сообщении камеры смешения 22 и предкамеры впрыска 17 замыкаются контакты 18 привода вращения электродвигателя в противоположном направлении, что обеспечивает одновременное перемешивание и нагнетание подготовленной композиционной смеси в образовавшуюся предкамеру впрыска 17. После заполнения предкамеры впрыска 17 подготовленным материалом осуществляется движение штока 10 вниз. Кольцо 16, упираясь в торцовую поверхность лап захвата 15, перемещает втулку 12 вниз до упора в торец плавильного цилиндра 1. Впускные отверстия 13 втул- .ки 12 входят в предкамеру впрыска 17. Камера смешения 22 и предкамера впрыска 17 разъединяются. При дальнейшем движении щтока 10 коль- ij,o 16 разжимает пружинные лапы захвата 15 и шток 10 осуществляет инжек- цию подготовленной смеси в пресс-форму (не показана).

При движении втулки 12 вниз контакты 18 размыкаются. Электродвигатель привода смесительного органа ос312

танавливается. Включение его осуществляется контактами 19, но уже в обратном направлении.

Предлагаемое устройство позволяет изготовлять изделия из термопластических материале с наполнителем, что значительно повьшает их износостойкость. При такой конструкции устройства обеспечивается качественное смешение полимера с наполнителем за счет непрерывного перемешивания композиционного материала. Количество подготовленного к впрыску в пресс- форму материала регулируется объемом

54

предкамеры впрыска 17, изменение которого осуществляется ходом штока 10.

Изменение объема предкамеры впрыска 17 за счет втулки 12 и хода щтока 10 позволяет увеличить номенклатуру изготовляемых деталей изменением количества впрыскиваемого в пресс- форму материала за один ход штока 10, а разъединение в момент начала впрысКЗ камеры смешения 22 и предкамеры впрыска 17 за счет перемещения втулки 12 позволяет точно дозировать объем подготовленной дозы, определяемый объемом полости втулки 12 и положением штока 10.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО для литья под ДАВЛЕНИЕМ ЗАГОТОВОК ИЗ ЛЕГКООТВЕРЖДАЕМОЙ СМЕСИ КОМПОНЕНТОВ | 1971 |

|

SU314657A1 |

| СПОСОБ ПИТАНИЯ ГАЗОПОРШНЕВОГО ДВИГАТЕЛЯ | 2014 |

|

RU2570294C1 |

| ПРЕДКАМЕРНЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2002 |

|

RU2204031C1 |

| Смесительно-литьевая головка для изготовления изделий из полимерных материалов | 1973 |

|

SU513873A1 |

| Способ переработки под давлением термопластичной полимерной композиции и устройство для его осуществления | 1980 |

|

SU939262A1 |

| Термопластавтомат для переработки полиамидных полимерных материалов | 1961 |

|

SU145340A1 |

| ЖИДКОСТНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ МАЛОЙ ТЯГИ И СПОСОБ ЗАПУСКА ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ МАЛОЙ ТЯГИ | 2000 |

|

RU2183761C2 |

| Установка для прессования изделий из вязких реактопластов | 1980 |

|

SU954240A1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2089737C1 |

| Двухтактный поршневой двигатель внутреннего сгорания и способ его работы | 2022 |

|

RU2776088C1 |

10

77

ВНИИПИ Тираж 640

Заказ 833/23 Подписное

Филиал ШШ Патент, г.Ужгород, ул.Проектная, 4

| Пластикационно-инжекционный узел литьевой машины | 1973 |

|

SU489650A1 |

| Солесос | 1922 |

|

SU29A1 |

| Механизм пластификации и вспрыска литьевой машины | 1976 |

|

SU603586A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-02-28—Публикация

1984-10-16—Подача