(5) УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ВЯЗКИХ РЕАКТОПЛАСТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсальный блок литьевого прес-СОВАНия издЕлий из РЕАКТОплАСТОВ | 1979 |

|

SU797881A1 |

| Прессформа | 1974 |

|

SU556039A1 |

| Литьевая пресс-форма | 1974 |

|

SU574897A1 |

| Литьевая пресс-форма | 1972 |

|

SU656265A2 |

| Устройство для прессования абразивных сегментов | 1978 |

|

SU967857A1 |

| Универсальный блок для литьевого прессования изделий из реактопластов | 1982 |

|

SU1054067A1 |

| Универсальный блок для литьевого прессования изделий из реактопластов | 1984 |

|

SU1242391A1 |

| Устройство для снаряжения боеприпасов | 1971 |

|

SU1841266A1 |

| Машина для литья под давлением отливок, армированных многожильным канатом | 1976 |

|

SU747616A1 |

| Пресс-форма для литья под давлением отливок с поднутрениями | 1988 |

|

SU1668023A1 |

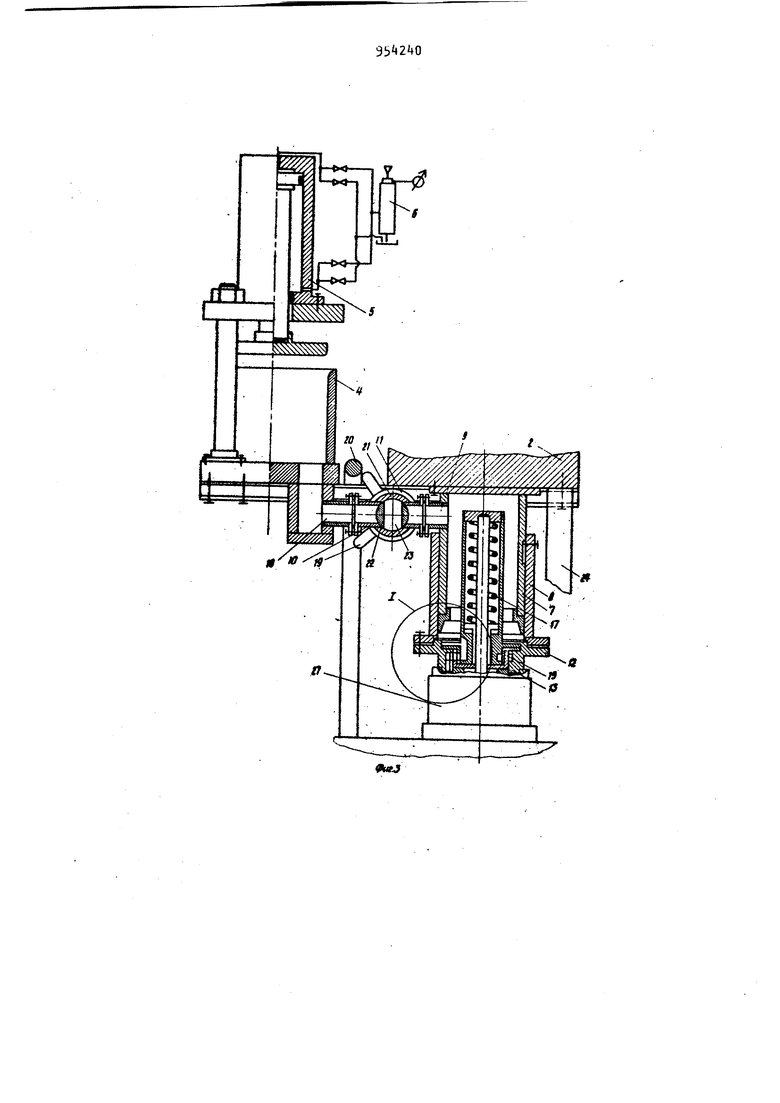

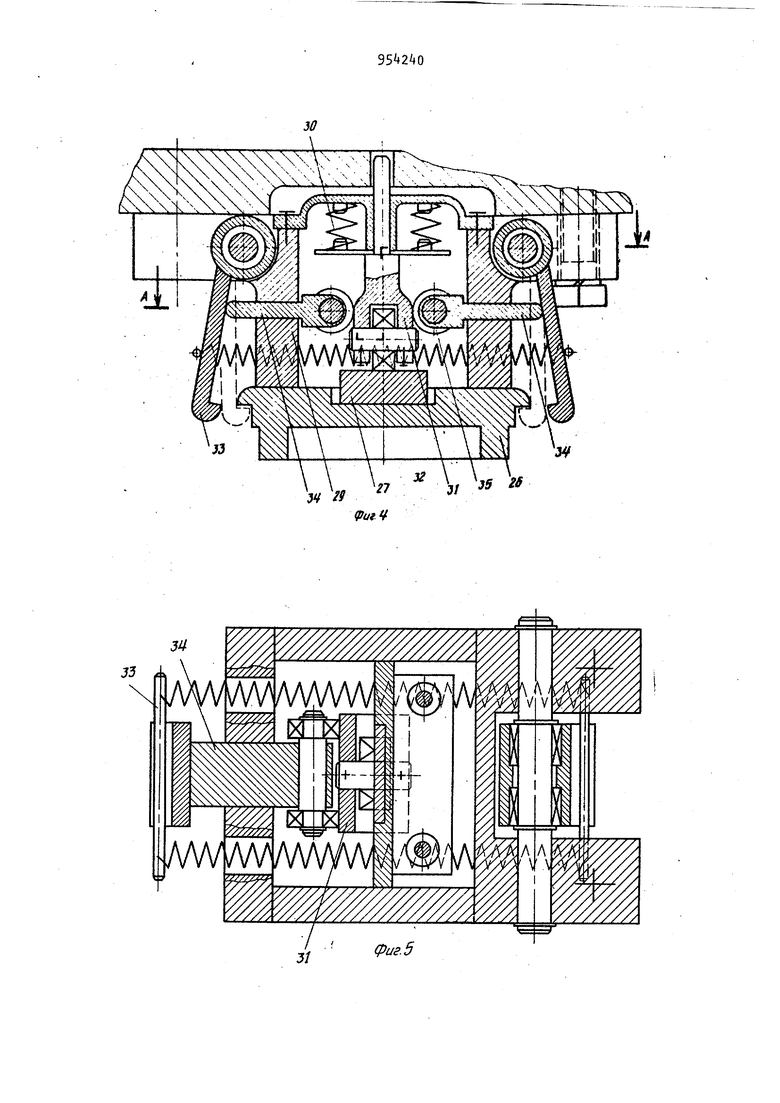

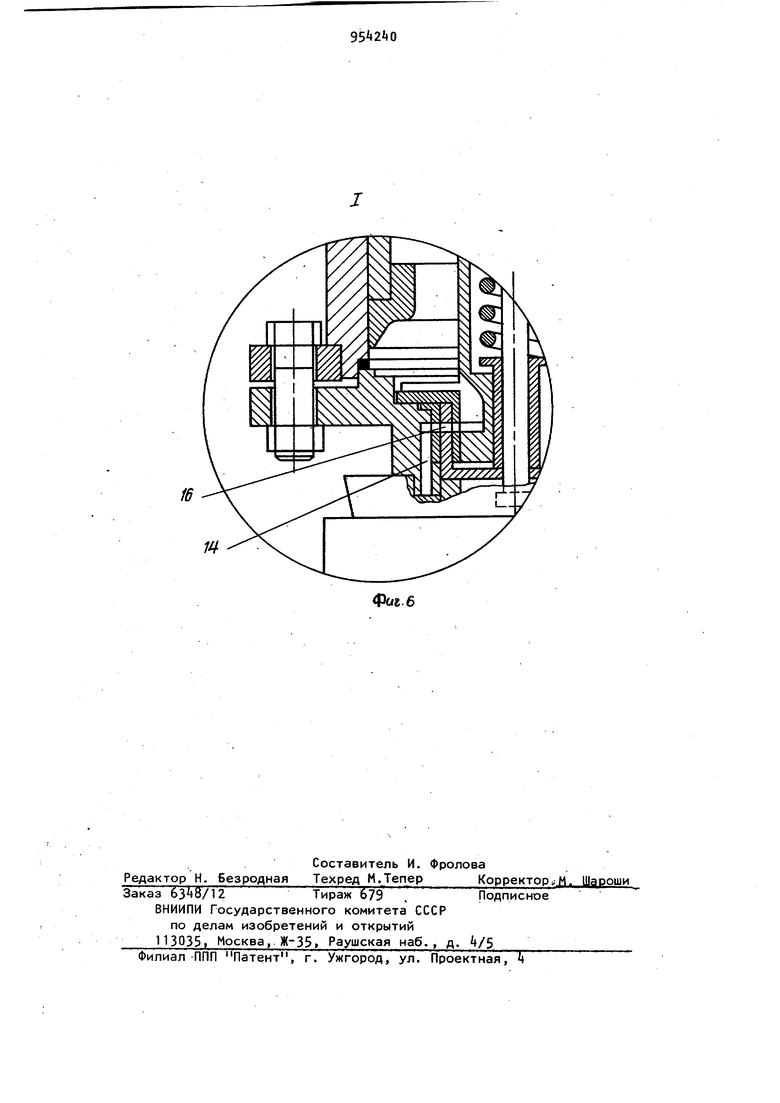

1

Изобретение относится к оборудо ванию, используемому для прессования вязких пресс-материалов типа премикс, с длинноволокнистым наполнителем, в изделия среднего и крупного габарита без ограничения по толщине стенок.

Известен универсальный агрегат прессования или универсальная полуавтоматическая линия, содержащие вертикальный пресс, располагаемые по ходу конвейерной линии дозирующее устройство с загрузочным механизмом, механизмы закрытия и открытия выносных пресс-форм, поворотный стол или fj конвейер с расположенными на них пресс-формами и системой управления работой всего устройства .

Они применяются для крупносерийного или массового производства де- 20 талей из пластмасс методом прямого и литьевого прессования - реактопластов, представляющих собой порошкообразные или таблетизированные материалы. Однако эти установки не приспособлены для переработки вязких прессматериалов, так как используемое в них дозирующее устройство с загру;зочным механизмом не может быть использовано для дозирования и загрузки вязких материалов в пресс-форму из-за технологических свойств этих материалов (вязкость, липкость, трудность отделения дозы при наличии длинноволокнистых наполнителей).

Кроме того, при использовании этих устройств требуется применять прессформы с загрузочным устройством, что приводит к усложнению конструкции устройства в целом. К их недостаткам также следует отнести требование относительно высокого усилия при прямом прессовании, определямом площадью проекции изделия на горизонтальную плоскость.

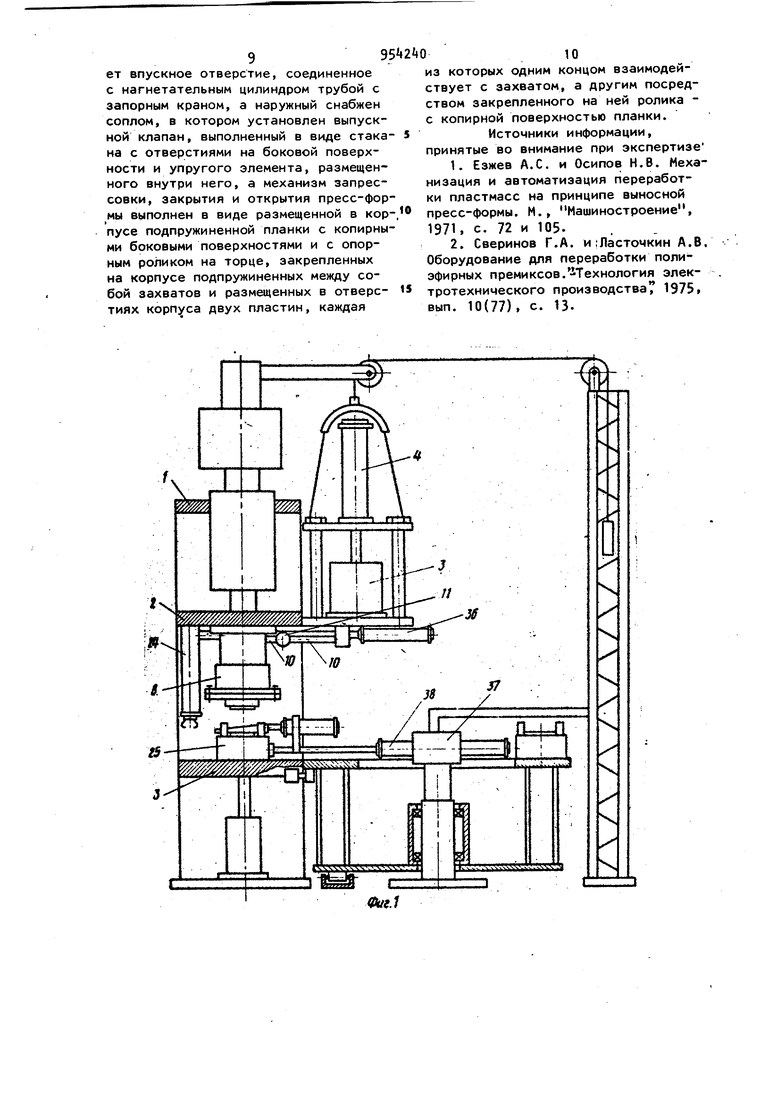

Наиболее близкой к предлагаемому является установка для прессования изделий из вязких реактопластов типа премикс, содержащая вертикальный гидравлический пресс и установленный на его верхней плите механизм запрессовки, закрытия и открытия пресс формы. Установка включает также поворотный стол с установленными на нем пресс-формами и систему управления установкой. Механизм подачи пресс-материала выполнен в виде нагнетающего цилиндра, сопряженного с силовым, дозирующего цилиндра, камеры сжатия, прессующего цилиндра 2 . Недостатками данной установки является сложность ее конструкции, пригодность только для прессования тонкостенных и малогабаритных изделий, так как время обжатия прессформы ограничено временем Г1ребывания под прессом на позиции впрыска пресс-материала, необходимость определенного времени выдержки под прессом, ограничивает производительность установки из-за наличия узких каналов в сопле и литниковой системе, происходит образование анизотропных структур в изделии, особенно при при менении пресс-материала с длинноволо нистым наполнителем, детали узлов дозирования и камеры сжатия для впрыска пресс-материалов вследствие высоких давлений, оказываемых на пресс-материал при впрыске, подвержены повышенному износу и нуждают ся в высокой точности изготовления; необходимость применения пресс-форм выполняемых из высокопрочной стали, так как при впрыске пресс-материала, осуществляемого под большим давлением, стенки пресс-формы подвергаются повышенному износу. Указанные недостатки известных устройств приводят либо к полной непригодности для изготовления прессованных изделий из вязких материалов, либо к недостаточной эффективности их использования в обычном производстве. Цель изобретения - расширение технологических возможностей за счет обеспечения получения изделий различ ных по форме и размерам из вязких пресс-материалов с длинноволокнистым наполнителем. Указанная цель достигается тем, что установка, содержащая вертикальный гидравлический пресс и установленный на его верхней плите механизм запрессовки, закрытия и открытия пресс-формы, она снабжена размещенной на верхней плите пресса приставкой, включающей блок силового и нагнетательного цилиндра и блок питания, выполненный в виде двух коаксиальных цилиндров, внутренний из которых прикреплен к верхней плите пресса и имеет впускное отверстие, соединенное с нагнетающим цилиндром трубой с запорным краном, а наружный снабжен соплом, в котором установлен выпускной клапан, выполненный в виде стакана с отверстиями на боковой поверхности и упругого элемента, размещенного внутри него, а механизм запрессовки, закрытия и открытия пресс-формы выполнен в виде размещенной в корпусе подпружиненной планки с копирными боковыми поверхностями и с опорным роликом на торце, закрепленных на корпусе подпружиненных между собой захватов и размещенных в отверстиях корпуса двух пластин, каждая из которых одним концом взаимодействует с захватом, а другая посредством закрепленного на ней ролика - с копирной поверхностью планки. На фиг. 1 показана общая схема ус|тановки с роторным конвейером; на фиг. 2 - то же, вид сверху; на фиг. 3 приставка, продольный разрез; на фиг. t - механизм запрессовки, закрытия и открытия прессформы, продольный разрез; на фиг. 5 разрез А-А на фиг. ; на фиг. 6 узел I на фиг. 3. Установка содержит вертикальный гидравлический пресс 1 с плитами 2 и 3 размещенную в верхней плите 2 приставку, включающую нагнетающий цилиндр 4 и силовой цилиндр 5, управляемый пневмогидроусилителем 6 при помощи вентилей, и блок питания, выполненный в виде двух коаксиальных цилиндров - внутреннего 7 и наружного 8, при этом внутренний цилиндр 7 прикреплен к верхней плите 2 пресса 1 и имеет впускное отверстие 9, соединенное трубой 10 через запорный кран П с нагнетающим цилиндром 4. На фланце 12 наружного цилиндра 8 закреплено кольцевое или цилиндрическое (в зависимости от конфигурации прессуемого изделия) сопло 13, в котором выполнены каналы и установлен выпускной клапан. Клапан выполнен в виде стакана 15с отверстиями 16 и упругим элементом 1 Нагнетающий цилиндр k имеет выпускное отверстие 18, соединенное с трубой 10. Запорный кран 11 трубы 10 управляется при помощи рычагов 19 и неподвижного упора 20. Запорный кран 11 выполнен в виде цилиндрического корпуса 21, внутри которого на подшипниках, защищенных манжетами, расположена пробка 22 с пропускным отверстием 23. Верхняя плита 2 пресса снабжена подвижной штангой 2k с закрепленным 1на ней механизмом запрессовки, закры тия и открытия пресс-формы, включающей разъемные в вертикальной плоскости полуматрицы 25, пуансон 26 и запорный клин 27. Пресс-форма устанавливается на нижней плите 3Остальные пресс-формы устанавливаются на роторном конвейере 28, примыкающем к прессу. Механизм запрессовки, закрытия и открытия пресс-формы выполнен в виде размещенной в корпусе 29 подпружиненной пружиной 30 планки 31 с копирными боковыми поверхностями и с опорным роликом 32 на торце, закрепленных на корпусе подпружиненных захватов 33 и размещенных в отверстиях корпуса двух пластин З каждая из которых одним концом взаимодействует с захватом, а другим посредством закрепленного на ней ролика 35 с копирной поверхностью пяанки 31. На верхней плите 2 пресса установ лен привод 36 перемещения штанги 2 на неподвижной опоре 37 роторного.. конвейера 28 укреплен привод ЗВ перемещения полуматриц. В открытом сверху торце полуматриД выполнен кольцевой паз или цилиндрическое отвер стие, соответствующее по форме и раз мерам соплу 13 блока питания и пуансону 26. Пуансон оформляет лишь част Торцовой поверхности изделия, через которое производится заполнение пресс-формы пресс-материалом и поэто му имеет относительно небольшие размеры. На тяге привода 38 перемещения по луматриц расположен привод 39 запорного клина 27. Установка работает следующим образом. Вязкий пресс-материал загружается в нагнетающий цилиндр 4, откуда он давлением поршня силового цилиндра 5 передавливается через трубу 10 и открытый запорный кран 11 во внутренний цилиндр 7 блока питания. Заполнив внутреннюю полость блока питания, пресс-материал опускает наружный цилиндр 8 до его нижнего предельного положения, при котором блок полностью загружен пресс-материалом и готов к работе. При опускании верхней плиты 2 пресса 1 запорный кран 11 перекрывается рычажным приводом 19, приводимым в действие неподвижным упором 20. При встрече фланца 12 ,. наружного цилиндра 8 блока питания полуматрицами 25 стакан 15 выпускного клапана открывает доступ прессматериалу в каналы 1 сопла 13. Давлением пресса 1 производится заполнение полуматриц 25 пресс-формы. При подъеме верхней плиты 2 пресса 1 стакан 15 под действием упругого элемента 17 перекрывает каналы в сопЛе 13 наружного цилиндра 8, исключая тем самым возможность выхода прессматериала. После того, как плита 2 пресса 1 займет свое верхнее-положе- , ние, штанга 2k приводом 36 сдвинется в центральное положение. При опускании плиты 2 пресса 1 штанга 2k вводит в пресс-форму пуансон 26, удерживаемый захватами 33 механизма запрессовки закрытия и открытия прессформы и производит окончательную запрессовку изделия полным давлением., Затем приводом 39 производится запирание пресс-формы запорным клином 27. С введением в пресс-форму клина 27 ролик 32 копирной планки 31 поднимается на высоту клина, что вызывает отвод захватов 33 и освобождение пуансона 26. Плита 2 пресса 1 поднимается, и штанга приводом Зб отводится в сторону. Далее привод 38 передвигает прессформу на роторный конвейер 28, после чего включается привод вращения роторного конвейера, который переводит его на следующую позицию. После этого очередная пресс-форма задвигается гфиводом 38 в рабочую зону пресса. Плита 2 пресса 1 опускается и корпусом 30 механизма запрессовки, закрытия и открытия надавливает на пуансон 26, разгружая запорный клапан 27. Привод 39 производит захват и отвод запорного клина 27 в сторону., С извлечением клина 27 из прессформы опорный ролик 32 опускается до встречи с пуансоном 2б, Ролики 35 перекатываются по копирной поверх ности планки 31 под действием пружины, сближаются и захваты 33. При подъеме плиты 2 пресса 1 происходит раскрытие пресс-формы. Штанга 24 с пуансоном 26 приводом 36 отводится в сторону, после чего толкатель прес са 1 поднимает и отделяет от изделия полуматриц 25 которые при подъеме сцепляются со штоками приводом 39 которыми они отводятся в стороны. Изделие съемным приспособлением сбрасывается на транспортное средство. И зделие получается безоблойным и ни в каких отделочных операциях не нуждается. Далее полуматрицы очищаются от остатков пресс-материала, в них закладываются армирующие детали и приводами 39 полуматрицы сводятся и цикл повторяется. Как следует из описания, в устройстве реализуется комбинированный способ прессования: при заполнении пресс-формы - метод пресс-литья, при закрытии пресс-формы - метод компрессионного прессования.. Приставка к прессу обеспечивает постоянное автоматическое восполнение израсходованного пресс-материала в блоке питания и возможность создания неограниченного по величине давления в блоке питания при заполнении пресс-формы, определяемого давлением пресса. При этом давление не может распространиться на блок силового и нагнетательного цилиндров благодаря автоматически управляемому крану 1 1 . Все перечисленные операции за исключением очистки пресс-формы и установки армирующих деталей автоматизированы. Все главные и вспомогатель ные приводы, выполняющие эти операции, управляются электромагнитными вентилями, каждый из которых может включиться только после того, как за вершится предыдущая операция, что обеспечивается системой электрических и механических блокировок. Применение комбинированного метода прессования в устройстве обеспечивает возможность заполнения прессформ по одному или нескольким широки каналам, что исключает или сводит к .минимуму ориентирование волокнистых наполнителей и образование анизотроп 9 8 ных структур в изделиях; исключает необходимость применения запорных устройств (поршневых или рычажных) для удержания сомкнутой пресс-формы и узлов впрыска, присущих устройства при пресс-литье;исключает необходи-, мость дозировки пресс-материала, неизбежной при использовании методов компрессионного и литьевого прессования; обеспечивает возможность заполнения пресс-форм при низких давлениях и закрытие их при высоких, что обеспечивает высокую степень уплотнения пресс-материала и хорошее заполнение пресс-форм; допускает применение пуансона ограниченных размеров и прессов небольшой мощности по сравнению с требующимися при компрессионном прессовании, что важно при изготовлении крупногабаритных изделий; исключает необходимость отделочных операций, так как на изделиях после прессования не остается ни литников, ни облоя, неизбежных при литьевом и компрессионном прессовании. При этом допускается работа как в полностью автоматизированном режиме (при отсутствии армирующих деталей в изделии), так и при ручном управлении без механизации операций, что целесообразно при широкой номенклатуре изделий и мелкосерийном производстве, а также исключается непосредственный контакт рабочего с прессматериалом и обеспечивается улучшение условий труда. Формула. изобретения Установка для прессования изделий из вязких реактопластов типа премикс, содержащая вертикальный гидравлический пресс и установленный на его верхней плите механизм запрессовки, закрытия и открытия пресс-формы, отличающаяся тем, что, с целью расширения ее технологических возможностей путем обеспечения получения изделий различных по форме и по размерам из вязких пресс-материалов с длинноволокнистыми наполнителями, она снабжена размещенной на верхней плите пресса приставкой, включающей блок силового и нагнетательного цилиндров и блок питания, выполненный в виде двух коаксиальных цилиндров, внутренний из которых прикреплен к верхней плите пресса и имеет впускное отверстие, соединенное с нагнетательным цилиндром трубой с запорным краном, а наружный снабжен соплом, в котором установлен выпускной клапан, выполненный в виде стакана с отверстиями на боковой поверхности и упругого элемента, размещенного внутри него, а механизм запрессовки, закрытия и открытия пресс-формы выполнен в виде размещенной в кор пусе подпружиненной планки с копирными боковыми поверхностями и с опорным роликом на торце, закрепленных на корпусе подпружиненных между собой захватов и размещенных в отверстиях корпуса двух пластин, каждая 95 10из которых одним концом взаимодействует с захватом, а другим посредством закрепленного на ней ролика с копирной поверхностью планки. Источники информации, принятые во внимание при экспертизе 1.Езжев А.С. и Осипов Н.В. Механизация и автоматизация переработки пластмасс на принципе выносной пресс-формы. М., Машиностроение, 1971, с. 72 и 105. 2.Сверинов Г.А. и .Ласточкин А.В. Оборудование для переработки полиэфирных премиксов.Технология электротехнического производства 1975, вып. 10(77), с. 13.

y, , - , «

J3

yfaeV

Авторы

Даты

1982-08-30—Публикация

1980-02-08—Подача