Изобретение относится к. управлению технологическими процессами и может быть использовано в промышленности по производству минеральных удобрений, в процессе получения аммофоса.

Цель изобретения - увеличение выхода готовой продукции и улучшение его качества.

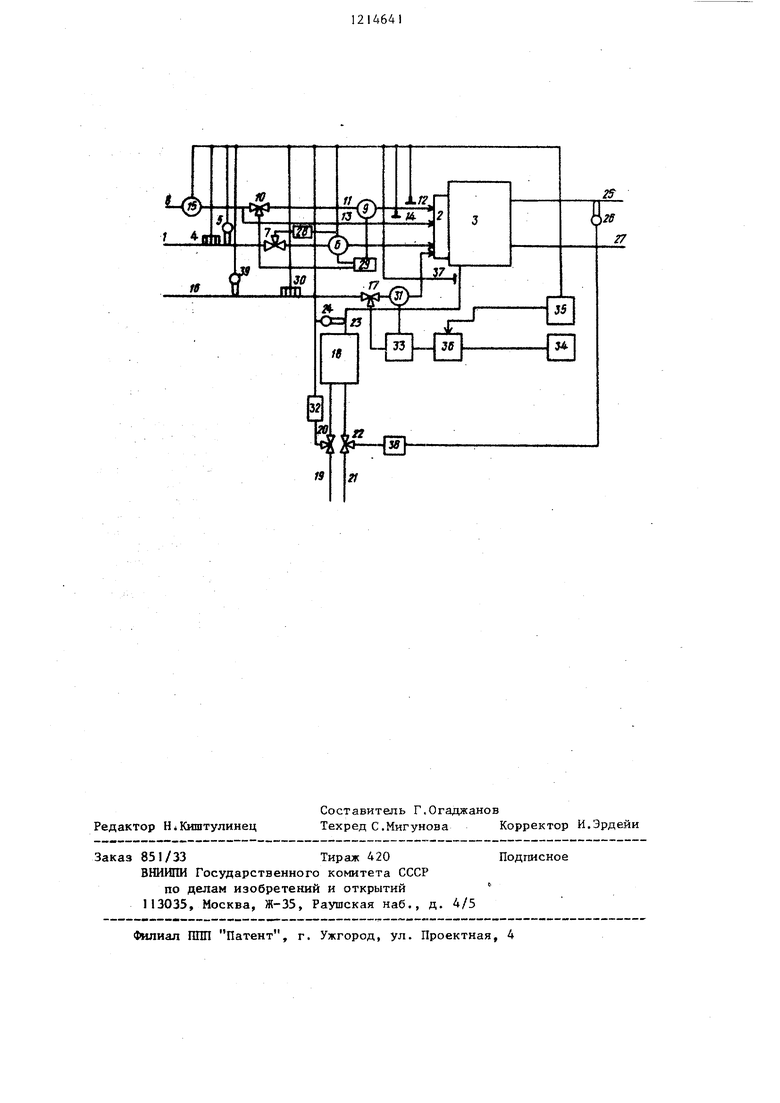

На чертеже приведена блок-схема системы управления,реализующая предлагаемый способ.

Технологическая схема и система управления содержит трубопровод 1 подачи пульпы в форсунку 2 барабанного гранулятора-сушилки 3 (ВГС), измерители 4-6 соответственно влажности., температуры и расхода пульпы, регулирующий клапан 7 подачи пульпы, трубопровод 8 подачи общего сжатого воздуха на распьшение пульпы в БГС, измеритель 9 и регулирующий клапан 10 расхода продольного сжатого воздуха, установленных На трубопроводе П, измеритель 12 давления продольного сжатого воздуха, трубопровод 13 и измеритель 14 давления поперечного сжатого воздуха, измеритель 15 расхода общего сжатого воздуха, трубопровод 16 и регулирующий клапан 17 подачи фосфорной кислоты, топку 18, трубопровод 19 и регулирующий клапа 20 подачи вторичного воздуха в топку, трубопровод 21 и регулирующий клапан 22 подачи топлива в топку, трубопровод 23 и измеритель 24 температуры топочных газов, трубопровод 25 к измеритель 26 температуры отходящих газов из БГС, трубопровод 27 выхода продукта из БГС, регулятор 28 расхода пульпы, регулятор 29 соотношения расходов пульпы и продольного сжатого воздуха, измepитeJШ 30 и 31 плотности и расхода фосфорной кислоты, регуляторы 32 и 33 расходов вторичного воздуха и фосфорной , блоки 34 и 35 ввода справочной и текущей информации, вычислительный блок 36,измеритель 37 разряжения в трубопроводе топоч1С)1х газов, регулятор 38 расхода топлива и измеритель 39 температуры фосфорной кислоты.

Способ осуществляется следующим образом.

По трубопроводу 1 на форсунку 2 БГС 3 поступает пульпа на рас

5

0

5

0

5

0

5

0

5

пьшение; по трубопроводу 8 поступает общий сжатый воздух на распыление пульпы, который далее разделяется на поперечный сжатый воздух по трубопроводу 13 и продольный сжатый воздух по трубопроводу 11, по трубопроводу 16 на форсунку 2 поступает крепкая фосфорная кислота, по трубопроводу 19 в топку 18 поступает вторичный воздух на разбавление, по трубопроводу 21 в топку 18 поступает топливо на горение; по трубопроводу 23 в БГС 3 поступает образующийся в топке 18 топочный газ. По трубопроводу 25 из БГС 3 выходит отходящий газ, а по трубопроводу 27 - продукт.

Сигнал с измерителя 6 расхода 1тульпы поступает на вход регулятора 28, выходной сигнал с которого поступает на клапан 7 подачи пуль- пь1 на форсунку 2 БГС 3. Сигналы с измерителей 6 и 9 соответственно расходов пульпы на форсунку 2 БГС 3 и продольного сжатого воздуха пос- тупаю Т на вход регулятора 29, выходной сигнал с которого поступает на клапан 10 расхода продольного сжатого воздуха на входе в форсунку 2.

Сигнал с измерителя 24 температуры топочных газов на входе в БСГ 3 поступает на вход регулятора 32, выходной сигнал с которого поступает на клапан 20 подачи вторичного воздуха на разбавление в топку 18.

Сигнал с измерителя 26 температуры отходящего газа после БГС поступает на вход регулятора 38, выходной сигнал с которого поступает на клапан 22 подачи топлива в топку 18.

Сигнал с измерителя 31 расхода фосфорной кислоты поступает на вход регулятора 33.

Сигналы с измерителей 4,5,6,15, 12, 14., 30, 39,37 и 24. параметров состояния объекта управления соответственно вл;зжности (W,), температуры (Т), расхода (Сп ) пульпы на форсунку 2 БГС 3, расхода общего сжатого воздуха (QcR) на расш)шение пульпы, давлений продольного (Peg ) и поперечного ( ) сжатого воздуха, ачотности (Pqj) и температуры (t% ) фосфорной кислоты, разрежения (ДР) перед БГС 3, температуры топочных газов (Т), а также значения

рассчитанной на стадии аммонизации степени нейтрализации пульпы на входе в форсунку (т) поступают на вход блока 35, выходной сигнал- которого поступает на вход вычислительного блока 36.

На другой вход вычислительного блока 36 с блока 34 поступает справочная информация в виде постоянных коэффициентов, входящих в математическую модель процесса.

В вычислительном блоке 35 определяется оптимальная степень нейтрализации пульпы на выходе форсунки (), удовлетворяющая следующему критерию

/м(О - мин

при ограничениях:

q(t) (ч„л)и«кс-,

ЧКР )Чкр q; (t) 6 (q, }.„кс;

где ) - средний объем гранул продукта, вычисленный по модели;

V - заданный объем гранул продукта на готовую продукцию;

qj(t) и q (t) - доли гранул мелкой и крупной фракций в момент времени t, вычисленные по модели;

( и ( максимальная граница значений доли гранул- мелкой и крупной фракций на готовую продукцию.

Математическая модель процесса в неявном виде может быть выражена следующими уравнениями

.«f

V(t){,(Q,,T,,AP.«,b,Pcg.Pce,TT,mb )i Mx(t) -- , ЛР.(3,6, P,t, Р/в,Тт,И1ЬП

(t)-f3(QH,.Qcg.Pcl PofeJT,): (t)fц(Q„,Tn,AP,0,6,P,|.P/g,Tт.).

Задание регулятору 33 расхода JQ фосфорной кислоты определяется

в вычислительном блоке 36 по уравнению

е1)

30

Q.-15 (Сс

Q,

,,)

а - ф

( , ,6X1/ 6Ь1Х 6ц,

( 1-W ) f,38(f S -tTi «b0.2Uh. ) -t,i,()

20 где С(,, С,, GI, Сз - коэффициенты, задаваемые блоком 34;

- концентрация примесей в фосфорной кислоте.

Выходной сигнал с вычислитель- 25 ного блока 36, соответствующий заданному значению фосфорной кислоты на форсунку, поступает на вход регулятора 33 в виде задания.

Выходной сигнал с регулятора 33 поступает на клапан 17 расхода фос- . форной кислоты на форсунку 2 и приводит текущий расход фосфорной кислоты в соответствии с заданием.

Использование предлагаемого способа управления позволяет увеличить общий выпуск готовой продукции

на 7% и выпуск продук1щи со знаком качества на 5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом грануляции и сушки сыпучих продуктов в барабанном грануляторе-сушилке | 1984 |

|

SU1173140A1 |

| Способ управления производством аммофоса | 1987 |

|

SU1511248A1 |

| Способ управления процессом грануляции и сушки сыпучих продуктов | 1983 |

|

SU1147910A1 |

| Способ автоматического управления процесса сушки минеральных удобрений | 1983 |

|

SU1118840A1 |

| СПОСОБ СУШКИ ПУЛЬПЫ ФОСФОРНОЙ КИСЛОТЫ В СУШИЛЬНОМ БАРАБАНЕ ПРИ ПРОИЗВОДСТВЕ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2017 |

|

RU2653019C1 |

| Способ автоматического управления производством аммофоса | 1985 |

|

SU1284975A1 |

| Установка для получения гранулированных минеральных удобрений | 1989 |

|

SU1787152A3 |

| Способ управления процессом получения термической фосфорной кислоты из фосфорсодержащих шламов | 1980 |

|

SU948879A1 |

| Устройство для автоматического управления процессом производства гранулированных удобрений | 1984 |

|

SU1231047A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДИАММОНИЙФОСФАТА | 1991 |

|

RU2030370C1 |

Редактор Н4Киштулинец

Составитель Г.Огаджанов

Техред С.Мигунова Корректор И.Эрдейи

Заказ 851/33Тираж 420Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ГОШ Патент, г. Ужгород, ул. Проектная, 4

| Способ автоматического управления процессом получения аммофоса | 1982 |

|

SU1070134A2 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Предохранительный прибор от вылета челнока на ткацких станках | 1924 |

|

SU579A1 |

| ГПКИ Проектавтоматика | |||

| Воск- ресенское ПО Минудобрения, 1 очередь расширения и реконструкции, цех 2 | |||

| Производство аммофоса, 1983. | |||

Авторы

Даты

1986-02-28—Публикация

1984-09-22—Подача