Изобретение относится к автоматическому управлению химическими процессами, в частности процессом производства гранулированных удобрений, и может быть использовано в промышленности по производству минеральных удобр еНий,

Цель изобретения -:увеличение выхода товарной фракции и сокращение расхода природного газа.

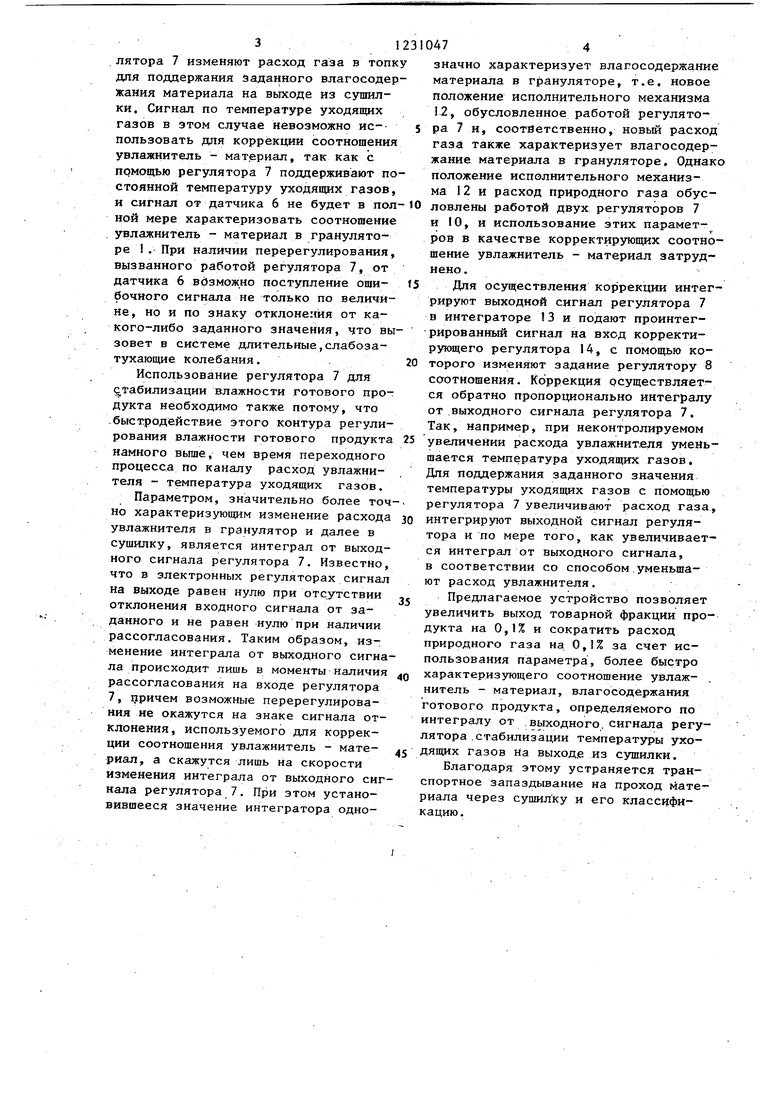

На чертеже приведена схема устройства ,

Устройство и технологическая схема содержат гранулятор 1, датчики 2 и 3 расхода сухого материала и увлаж нителя, сушилку 4, топку 5, датчик 6 и регулятор 7 температуры топочных газов на входе сушилки, регулятор 8 соотношения, блок 9 задержки, регулятор 10 удельной тепловой нагрузки, сумматор IJ, исполнительный механизм 12 подачи топливного газа в топку сушилки, интегратор 13, корректирующий регулятор 14 и исполнительный механизм 5 подачи увлажнителя в гра нулятор.

Устройство работает следующим образом.

В гранулятор I подают различные компоненты, например плав аммиачной селитры, пульпу фосфатов аммония, хлорист калий и ретур. Для упрощения изображения технологической схемы и .схемы управления процессом вве

дены условные трубопроводы - увлажни- аммония. В то же время влагосодержа- теля и сухоГо материала. Предполагается, что вся влага поступает в гранулятор по трубопроводу увлажнителя, а собственно гранулируемый материал - по трубопроводу сухого материала, Ко- о личество сухого материала измеряют расходомером 2, увлажнителя - расходомером 3.

ние компонентов, поступающих в гранулятор, может существенно изменяться. Как правило, влагосодержание компонентов, поступающих в гранулятор, определяют по влагосодержанию, реагентов , используемых ля получения гранулируемых продуктов, например фосфорной кислоты, для пульпы фосфатов аммония.

45

Гранулированный продукт подают в сушилку 4, в которую подают также топочные газы из топки 5. Температу- ру топочных газОв на выходе сушилки измеряют термочувствительным элементом 6, с которого, подают на регулятор 7, Стабилизирующий темпера- туру уходящих газов. Сигнал от расходомера сухого материала подают одновременно на вход регулятора 8 соотношения увлажнитель - материал и через блок 9 задержки сигнала на время, необходимое для прохода материала через гранулятор 1, на регулятор 10 удельной тепловой нагрузки, отрабаты55

S 0 5

0

вающий возмущение по отклонению нагрузки на барабанную сушилку. Сигналы с выходом регуляторов 7 и 10 складываются в сумматоре 11 и поступают на исполнительный механизм 12, изменяющий расход газа в топку. Таким образом осуществляется компенсация изменения нагрузки на сушилку с коррекцией по температуре уходяншх газов.на выходе из сушилки.

Расход первичного воздуха (необходимого для сгорания) регулируют по известной схеме регулятора соотношения (не показана). Воздействуя на расход воздуха на разбавление по известной схеме (не показана), стабилизируют температуру сушильного агента на входе в сущилку.

При изменении нагрузки по расходу сухого материала на гранулятор I и сущилку 4 с помощью регулятора 8 соотношения и исполнительного механизма 15 изменяют расход увлажнителя для поддержания заданного соотношения увлажнитель - материал в грануляторе, а с помощью регулятора 10 и блока 9 задержки измеряют расход природного газа в топку для компенсации изменения нагрузки.

В производстве гранулированных удобрений отсутствуют надежно работающие датчики для измерения расхода влаги, поступающей с такими компонентами, как, например, пульпа фосфатов

аммония. В то же время влагосодержа-

ние компонентов, поступающих в гранулятор, может существенно изменяться. Как правило, влагосодержание компонентов, поступающих в гранулятор, определяют по влагосодержанию, реагентов , используемых ля получения гранулируемых продуктов, например фосфорной кислоты, для пульпы фосфатов аммония.

В таком случае регулятор соотношения увлажнитель - материал осуществляет лишь грубое поддержание заданного соотношения, что приводит к нарушению оптимальных условий грануло- образования в грануляторе, Гранули- ров анный материал с соотношением увлажнитель - материал, отличным от заданного, поступив в сушилку, приводит к изменению температуры уходящих га- зов на выходе последней (отклонение температуры уходящих газов за счет изменения нагрузки компенсируют с помощью регулятора. 10). С помощью регулятора 7 изменяют расход газа в топку для поддержания заданного влагосодер- жания материала на выходе из сушилки. Сигнал по температуре уходящих газов в этом случае невозможно использовать для коррекции соотношения увлажнитель - материал, так как с прмощью регулятора 7 поддерживают постоянной температуру уходящих газов,

значно характеризует влагосодержание материала в грануляторе, т.е. новое положение исполнительного механизма 1-2, обусловленное работой регулято- 5 ра 7 и, соответственно, новый расход

газа также характеризует влагосодержание материала в грануляторе. Однако положение исполнительного механизма 12 и расход природного газа обус- и сигнал от датчика 6 не будет в пол-10 ловлены работой двух регуляторов 7 ной мере характеризовать соотношение и Ю, и использование этих параметувлажнитель - материал в грануляторе I. При наличии перерегулирования, вызванного работой регулятора 7, от датчика 6 возможно поступление ошибочного сигнала не только по величине, но и по знаку отклонения от какого-либо заданного значения, что вы- рированный сигнал на вход корректи- зовет в системе длительные,слабоза- рующего регулятора 14, с помощью ко20

тухающие колебания.

Использование регулятора 7 для .Табилизации влажности готового продукта необходимо также потому, что .быстродействие этого контура регулиторого изменяют задание регулятору 8 соотношения. Коррекция осуществляется обратно пропорционально интегралу от .выходного сигнала регулятора 7. Так, например, при неконтролируемом

рования влажности готового продукта 25 увеличении расхода увлажнитвля умеНьнамного выше, чем время переходного процесса по каналу расход увлажнителя - температура уходящих газов. Параметром, значительно более точ-.

но характеризующим изменение расхода зо интегрируют выходной сигнал регуляувлажнителя в гранулятор и далее в сушилку, является интеграл от выходного сигнала регулятора 7. Известно, что в электронных регуляторах сигнал на выходе равен Нулю при отсутствии отклонения входного сигнала от заданного и не равен нулю при наличии рассогласования. Таким образом, изменение интеграла от выходного сигнала происходит лишь в моменты Наличия рассогласования на входе регулятора 7, причем возможные перерегулирования не окажутся на знаке сигнала отклонения, используемого для коррекции соотношения увлажнитель - материал, а скажутся лишь на скорости изменения интеграла от выходного сигнала регулятора 7. При этом установившееся значение интегратора однозначно характеризует влагосодержание материала в грануляторе, т.е. новое положение исполнительного механизма 1-2, обусловленное работой регулято- ра 7 и, соответственно, новый расход

ров в качестве корректирующих соотно- Щение увлажнитель - материал затруднено.

Для осуществления коррекции интегрируют выходной сигнал регулятора 7 в интеграторе 13 и подают проинтегторого изменяют задание регулятору 8 соотношения. Коррекция осуществляется обратно пропорционально интегралу от .выходного сигнала регулятора 7. Так, например, при неконтролируемом

шается температура уходящих газов, Для поддержания заданного значения температуры уходящих газов с помощью регулятора 7 увеличивают расход газа.

5

0

5

тора и по мере того, как увеличивается интеграл от выходного сигнала, в соответствии со способом уменьшают расход увлажнителя.

Предлагаемое устройство позволяет увеличить выход товарной фракции продукта на 0,1% и сократить расход природного газа на 0,1% за счет использования параметра, более быстро характеризующего соотношение увлаж- . нитель - материал, влагосОдержания готового продукта, определяемого по интегралу от выходного, сигнала регулятора .стабилизации температуры уходящих газов На выходе из сушилки.

Благодаря этому устраняется транспортное запаздывание на проход материала через сушилку и его классификацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 1971 |

|

SU297235A1 |

| Способ управления процессом гранулирования сложных удобрений | 1982 |

|

SU1031960A1 |

| Способ автоматического управления процесса сушки минеральных удобрений | 1983 |

|

SU1118840A1 |

| Способ управления процессом грануляции и сушки сыпучих продуктов в барабанном грануляторе-сушилке | 1984 |

|

SU1173140A1 |

| Способ управления процессом грануляции и сушки сыпучих продуктов | 1983 |

|

SU1147910A1 |

| Устройство для автоматического управления процессом сушки материала в барабанной сушилке | 1989 |

|

SU1688083A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ ПРОЦЕССА СУШКИ | 1974 |

|

SU294531A1 |

| Способ управления производством аммофоса | 1987 |

|

SU1511248A1 |

| Способ автоматического управления процессом грануляции и сушки сыпучих материалов в барабанной сушилке | 1988 |

|

SU1543208A1 |

| Способ производства торфяных брикетов | 1990 |

|

SU1759852A2 |

| Способ автоматического управления процессом производства нитроаммофоски | 1981 |

|

SU1006420A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОИЗВОДСТВА ГРАНУЛИРОВАННЫХ ПРОДУКТОВ | 0 |

|

SU297235A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1986-05-15—Публикация

1984-05-14—Подача