1

Изобретение относится к автоматическому управлению химическими процессами, в частности процессом грануляции и сушки минеральных удобрений.

Цель изобретения - увеличение объема выпуска продукта, улучшение .его качества за счет повышения точности управления процессом.

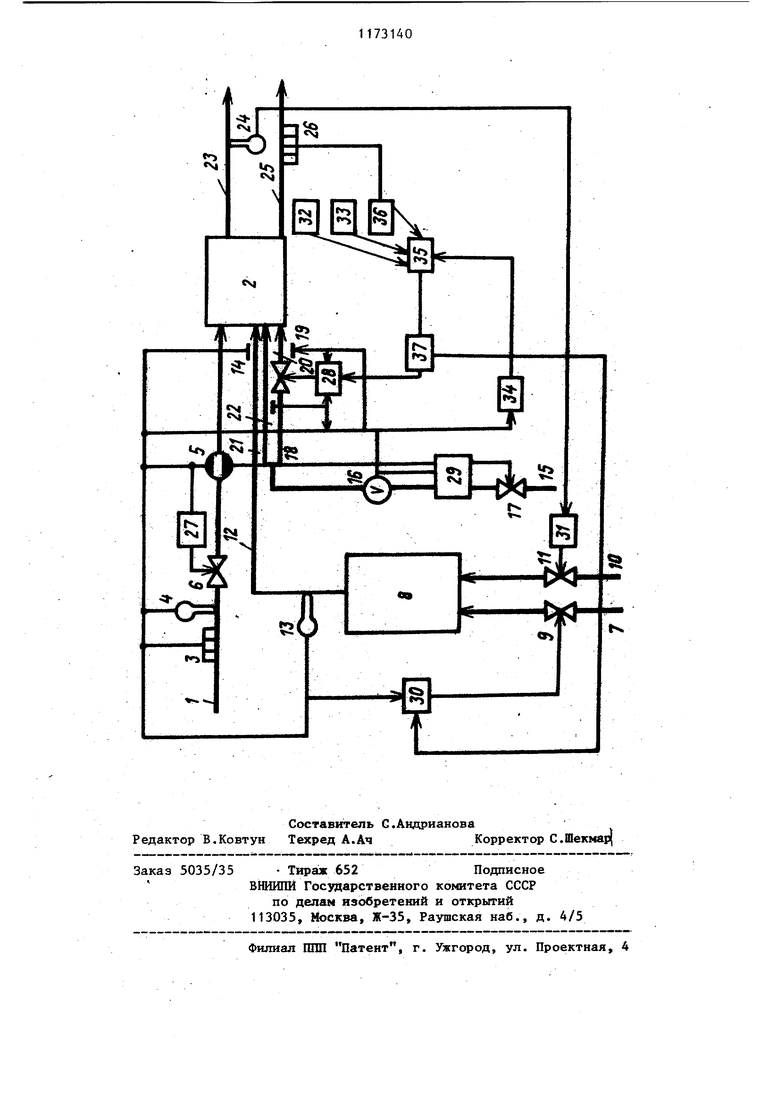

На чертеже дана блок-схема устройства, реализующего способ управления процессом грануляции и сушки сыпучих материалов в барабанном гранулятрре-сушилке.

Устройство содержит на трубопроводе 1 подачи пульпы в барабанный гранулятор-сушилку (БГС) 2 измерители 3, 4 и 5 соответственно влажности, температуры и расхода пульпы регулирующий клапан 6 подачи пульпы, на трубопроводе 7 подачи вторичного воздуха в топку 8 - регулирующий клапан 9 подагчи вторичного .воздуха, на трубопроводе 10 цодачи природного газа в топку 8 - регулирующий клапан 11 подачи природног газа в топку 8, на трубопроводе 12 подачи топочных газов в БГС 2 - измерители 13 и 14 соответственно температуры топочных газов и разрежения перед БГС 2, на трубопроводе 15 подачи общего сжатого воздуха на распыление пульпы в БГС 2 - измеритель 16 расхода сжатого воздуха регулирующий клапан 17 подачи общего сжатого воздуха, на трубопроводе 18 подачи поперечного сжатого воздуха в БГС 2 - измеритель 19 давления и регулирующий клапан 20 подачи поперечного сжатого воздуха в БГС 2, на трубопроводе 21 подачи продольного сжатого воздуха в БГС 2 - измеритель 22 давления продольного сжатого воздуха в БГС 2, на трубопроводе 23 отходящих газов из БГС 2 - измеритель 24 температуры отходящих газов, на трубопроводе 25 выхода продуктов из БГС 2 измеритель 26 грансостава продукта, регуляторы 27-31 соответственно стабилизации расхода пульпы в БГС 2 соотношения давлений поперечного и продольного сжатого воздуха на входах в БГС 2, соотношения расходов пульпы и общего сжатого воздуха на ее распьшение в БГС 2, температуры топочных газов на входе в БГС 2, температуры топочных газов

731402

на выходе из БГС 2, блок 32 ввода справочной информации для описания математической модели процесса грануляции и сушка, блок 33 ввода рассчитанного значения показателя нейтрализации пульпы (мольного соотношения - Wn), блок 34 ввода текущих значений параметров, опрашиваемых измерителями, и начальных значений

О параметров соотношения поперечного и продольного сжатого воздуха на распыление пульпы, температуры топочных газов на,входе в БГС 2, вычислительный блок 35, в котором определяются опт 1мальные :значения параметров - соотношения давлений поперечного и продольного сжатого воздуха на распьшение пульпы, температуры топочных газов на входе в БГС 2,

0 вычислительный блок 36 корректировки экспериментальных коэффициентов математической модели процесса грануляции и сушки) вычислительный блок 37 выбора канала управления.

5 Способ осуществляют следукяцим образом.

По трубопроводу 1 в БГС 2 поступает пульпа на распыление, по трубопроводу 7 в топку 8 поступает

0 вторичный воздух на разбавление,

по трубопроводу 10 в топку 8 поступает природный газ на горение, по трубопроводу 12 в БГС 2 поступает образующийся в топке 8 топочный газ, по трубопроводу 15 поступает общий сжатьй воздух на распьшение пульпы, который далее разделяется на поперечный сжатый воздух по трубопроводу 18 и продольный сжатый

4Q воздух по трубопроводу 21 на входах в БГС 2. По трубопроводу 23 из БГС 2 выходят отходящие газы, а по

трубопроводу 25 - готовьй продукт. 1

Сигнал с измерителя 5 расхода

5 пульпы поступает на вход регулятора 27, выходной сигнал с которого поступает на клапан в подачи пульпы в БГС 2. Сигналы с измерителей 5 и 16 соответственно расхода пульпы в БГС 2 и общего расхода сжатого воздуха на распыление пульпы поступают на вход регулятора 29, выходной сигнал с которого поступает на клапан 17 подачи сжатого воздуха на

55 распьшение пульпы.

Сигнал с измерителя 13 температуры топочных газов на входе в БГС 2 поступает на вход регулятора

3

30, выходной сигнал с которого постпает на клапан 9 подачи вторичного воздуха в топку 8.

Сигнал с измерителя 24 температуры отходящих газов после БГС 2 поступает на вход регулятора 31, выходной сигнал с которого поступает на клапан 11 подачи природного газа в топку 8. Сигналы измерителей 19, 22 соответственно давления поперечного и продольного сжатого воздуха поступают на вход регулятора 28, выходной сигнал с которого поступает на клапан 20 подачи noneречного воздуха.

Сигналы с измерителей 3, 4, 5, 14, 16, 19, 22 параметров состояния объекта управления поступают на вход блока 34, который вводит текущие значения параметров, опрашиваемых измерителями:

Qn - расход пульпы в БГС, м /ч; Тр - температура пульпы. С, &Р- разрежение перед БГС,

Q - общий расход сжатого воздуCD

ха на распыление пульпы, м/ч,

влажность пульпы, % и значения параметров, являющихся начальными условиями при решении задачи минимизации,

ъ(оЛ(.о давление поперечного и продольного сжатого воздуха;

TQJJJ, - температура дьмовых газов перед БГС, °С.

Сигнал с измерителя 26 грансостава продукта поступает на вход блока 36 корректировки коэффициенто математической модели процесса, выходной сигнал с которого поступает в вычислительный блок 35.

Блок 32 вводит в вычислительный блок.35 справочную информацию: Vn - скорость капель пульпы, « - коэффициент теплоотдачиJ KO - число (3 П/4) А - удельная теплота испарения

влаги5

о коэффициент постоянный, Оо - угол конусности форсунки; Ufl - скорость капель относитель -но газа;

РВ плотность воздуха

S - площадь сечения трубы подачи сжатого воздуха; d., - диаметр отверстия форсунки

04

d(, - поверхностное натяжение

пульпы-, U - интервал дискретности по

времени;

- постоянная времени БГС постоянные коэффициенты, а блок 33 - значение показателя степени нейтрализации пульпы (мольного отношения nif, ) рассчитанное заранее.

В вычислительном блоке 35 опредедяются значения параметров

рг

,Тд,о,,.,Сзаданий регуляторам

3(oifr

РГ

ь

28, 30), удовлетворяющих критерию:

(VW-VM

Win f.Tg

««WUwAimax

(1)

,

- соотношение давлений попеР

где речного и продольного сжатого воздуха на распыление пульпы . Та - температура дымовых газов

на входе в БГС;

Ущ(1)- средний обьем гранул продукта, вычисленный по мо- дели в блоке 35; V;y - заданный объем гранул продукта;

(;

(t - доля гранул мелкой фракции в момент времени , вычисленная по модели в блоке 35;

м Mdmax

н

Imax максимальная граница значения доли гранул мелкой фракции;

Q( доля гранул крупной фракци в момент времени i , вычисленная по модели в блоке 35 max максимальная граница значения доли гранул крупной фракции.

Для вычисления параметров, входящих в критерий (1) -.среднего объема гранул продукта (V(i)) доли мелкой крупной а и товарной фракций qJ в общем объеме продукта, используется математическая модель процесса грануляции и сушки в БГС. Процесс описывается следующими уравнениями .

Уравнение для среднего объема гранул продукта:

,Ы 1- 1епУм1 -ЬоЬ РЫ

Qwltl X JIL, (т аьт (iV 2AiiL ,wL -A ( (Jo-iXnW-1i« aW Уравнения для гранулометрич состава: SA l -expl-SVmlnlVMli))) )-expl-2 /r,,a(Vji)) т W ex р (2V r. „())) -exp (-2У„, ( Уравнение для вероятности со рения : iTu. Р Q -ц.1- t (U I7ItГГ (l(i Уравнение плотности пульпы: I 1 , г ,iW Ctbb3Wnitl4-b T где « Wn(t) Уравнение длины зоны А: . .. Уравнения зависимостей давле поперечного и продольного сжато воздуха: P.. Рг 9 - 21 PcaW QcBW,. Уравнения зависимостей сред диаметра в объеме капель: /PeUo4 °4/ Р „W-.,0..«(-) H«.4(PnW QnW i) peWI GlceW vjtbfjnlib где V - средний объем капель пуль-. текущее время; o - среднее время ретурности; PV) - вероятность соударения капли с гранулойi QnW - расход ретура в БГС IDnlt - показатель степени нейтрализации пульпы - мольное отношение; - длина зоны А , /n(fc) плотность пульпы; W(t - влагосодержание пульпы, (J(, - диаметр капель пульпьц Ь,,Ь Ь 1) - экспериментальные коэффициенты;УП - температура пульпы, Wf) - влажность пульпы коэффициенты; Qpg(t)- расход общего сжатого воздуха; п текучесть пульпы. Параметры, входящие в критерий (1), зависят от параметров состояния объекта и определяются совместным решением уравнений (2-8). Задача минимизации (1) решается методом случайного поиска с обучением. Выходные сигналы, пропорциональные значениям/ оптв/pP , Т(опт) и определяемые совместным решением уравнений (1-7) и задачи минимизации (1), поступают на вход блока 37. Вычислительный блок 37 осуществляет выбор одного из двух (на данньй момент времени t ) канала управления (изменение задания на регуляторе, соответствующее изменению управляющего воздействия). В блоке 37 рассчитывается величина . VJ5, - заданное значение среднего объема гранул, при О - d 4, где i , - 4,1 7 мм - постоянная величина, изменяется задание на соотношение/}дп св(опт)/рр изменяется задание на температуру дымовых газов перед БГС - Т(о„ .Вькодной сигнал с вычислительного блока 37 поступает на вход регулятора 28 или 30 в виде задания в соответствии с результатом решения блока 37.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления процессом получения минеральных удобрений послойным напылением кислого и щелочного компонентов пульпы | 1984 |

|

SU1214641A1 |

| Способ управления процессом грануляции и сушки сыпучих продуктов | 1983 |

|

SU1147910A1 |

| Способ управления производством аммофоса | 1987 |

|

SU1511248A1 |

| Способ автоматического управления процесса сушки минеральных удобрений | 1983 |

|

SU1118840A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТНО-ФОСФОРНЫХ УДОБРЕНИЙ ПУТЕМ ПЕРЕРАБОТКИ РАСТВОРОВ, ПОЛУЧЕННЫХ ПРИ КИСЛОТНОЙ ЭКСТРАКЦИИ ФОСФОРСОДЕРЖАЩЕГО СЫРЬЯ | 1994 |

|

RU2078064C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ИЗВЕСТКОВО-АММИАЧНОГО УДОБРЕНИЯ | 2005 |

|

RU2281274C1 |

| Устройство для автоматического управления процессом производства гранулированных удобрений | 1984 |

|

SU1231047A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ДИАММОНИЙФОСФАТА | 1991 |

|

RU2030370C1 |

| Способ получения гранулированного двойного суперфосфата | 1985 |

|

SU1288177A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СУЛЬФАТА АЛЮМИНИЯ | 2000 |

|

RU2181696C2 |

СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ГРАНУЛЯЦИИ И СУШКИ СЫПУЧИХ ПРОДУКТОВ в БАРАБАННОМ ГРАНУЛЯТОРЕСУШИЛКЕ путем стабилизации расхода пульпы, температуры отходящих газов изменением расхода топлива в топку, регулирования соотношения расходов пульпы и общего сжатого воздуха на ее распыление изменением расхода последнего, а также температуры газов на входе в гранулятор-сушилку изменением расхода вторичного воздуха, отличающийся тем, что, с целью повышения точности управления, общий поток сжатого воздуха разделяют на поперечный и продольный и измеряют их давление, дополнительно . измеряют влажность и температуру пульпы, разрежение перед гранулятором-сушипкой, гранулометрический состав готового продутста, по измеренным параметрам с учетом температуры газов на входе в гранулятор(Л сушилку, расходов пульпы и общего с сжатого воздуха определяют оптимальные значения температуры газов на входе в гранулятор-сушилку и соотношение поперечного и продольного потоков воздуха и по последнему изменяют расход поперечного потока воздуха на входе в гранулятор-су:А шилку, а расход вторичного воздуха в зависимости от оптимального значения температуры газов - на входе в гранулятор-сушилку.

| Майзель Ю.А., Зельман В.Б., Баркан А.Б | |||

| Автоматизация производства фосфора и фосфоросодержащих продуктов | |||

| М.: Хиьсия, 1973, с | |||

| Приспособление, обнаруживающее покушение открыть замок | 1910 |

|

SU332A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-08-15—Публикация

1984-01-09—Подача