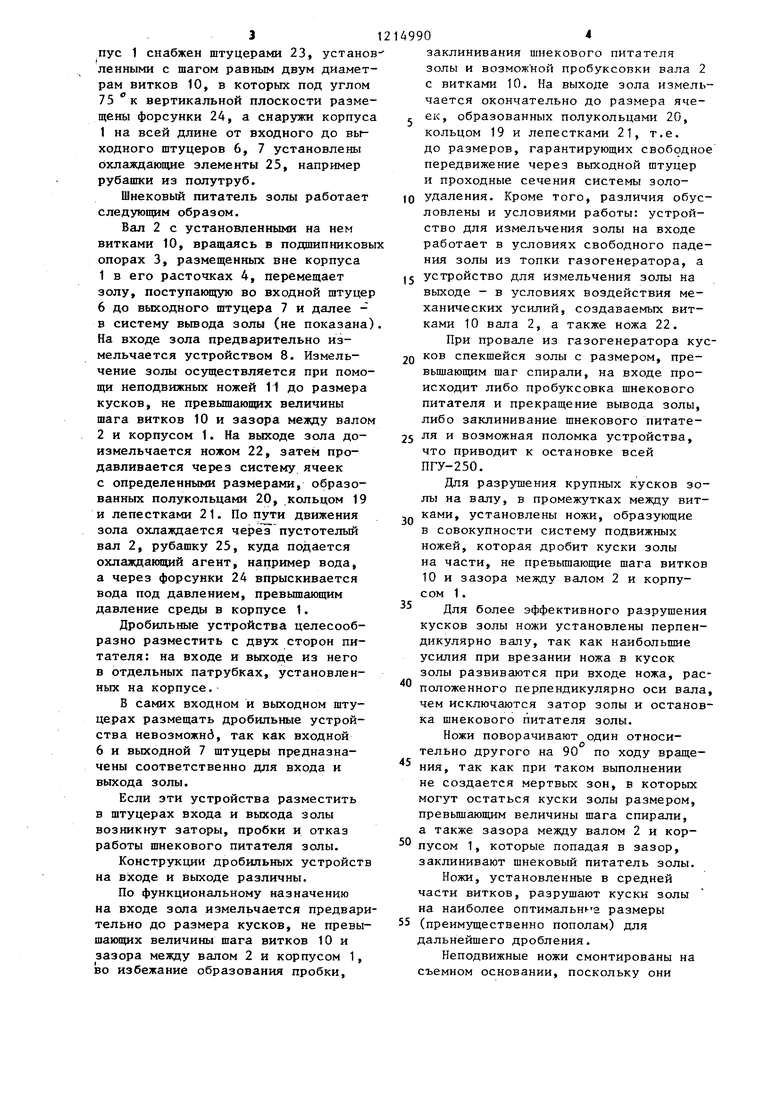

2.Питатель по п.1, отличающийся тем, что дробильное устройство на входе выполнено в ниде систем, установленных перпендикулярно валу в средней части витков и повернутых относительно одна другой на 90 по ходу вращения, и неподвижных ножей, закрепленных на съемном основании последовательно друг за другом параллельно валу по обе стороны от него с шагом, обеспечивающим проход подвижных ножей, при этом витки на входе выполнены

с пазами для свободного прохода неподвижных кожей.

3.Питатель по п.1, отличающийся тем, что дробиль-

1214990

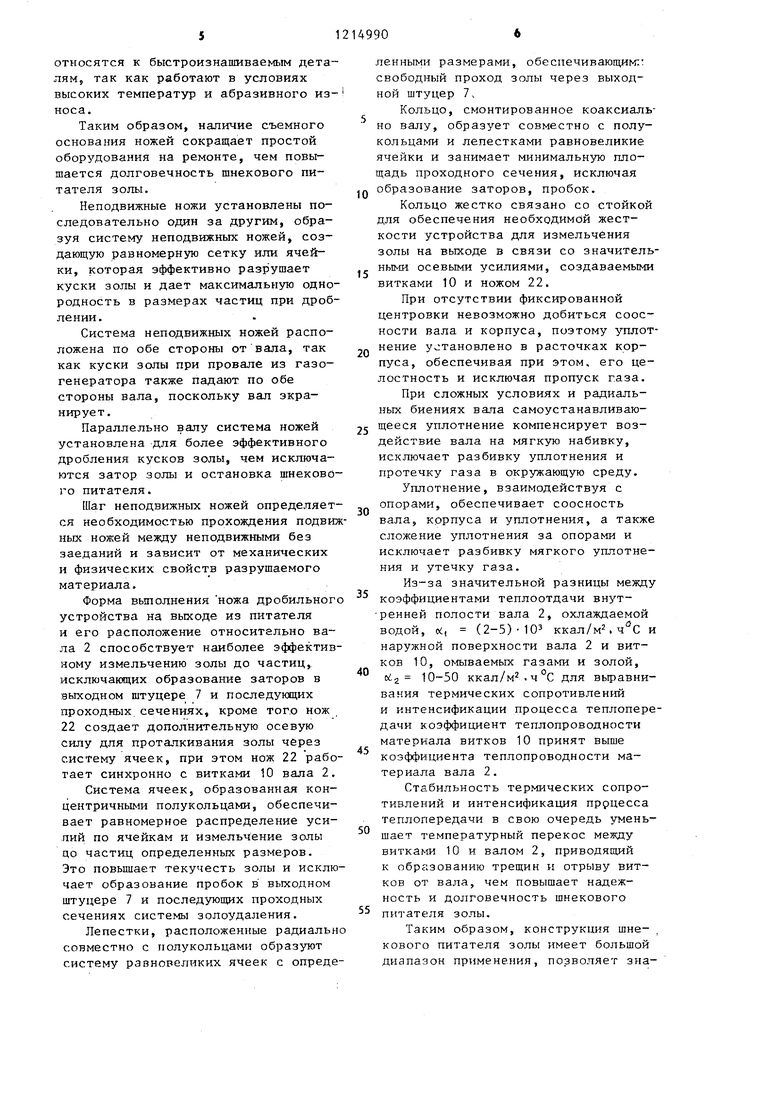

ное устройство на выходе выполнено в виде пропеллеровидного ножа, закрепленного соосно валу перед системой ячеек, образованной концент- ричньп 1и полукольцами, жестко связанными с радиально установленными лепестками, размещенными на кольце, смонтированном коаксиально валу и жестко связанном со стойкой, установленной на основании.

4. Питатель по пп. 1-3, отличающийся тем, что витки шнека выполнены из материала с коэффициентом теплопроводности выше коэффициента теплопроводности материала вала.

Изобретение относится к устройствам для транспортирования золы и шпака из-под газогенераторов, работающих под повьшенным давлением и при высокой температуре с одновременным дроблением шлака до определенных размеров, и может быть использовано для транспортирования и дробления других сыпучих материалов.

Целью изобретения является повышение надежности и долговечности работы шнекового питателя золы.

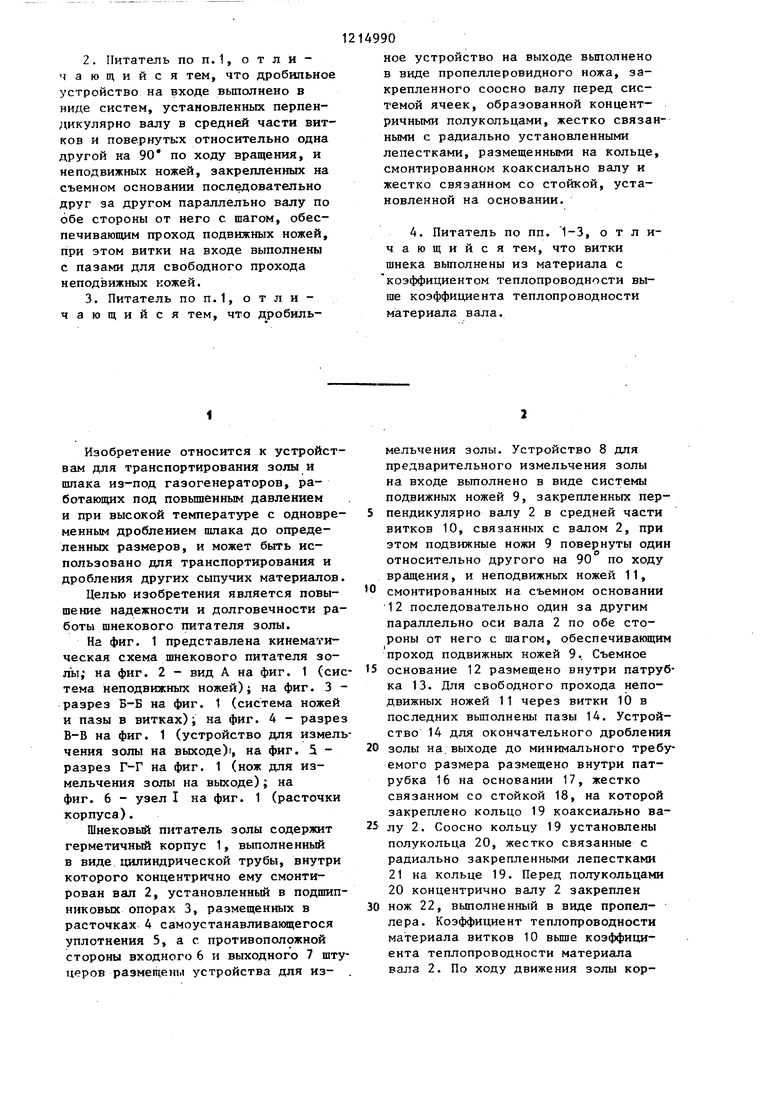

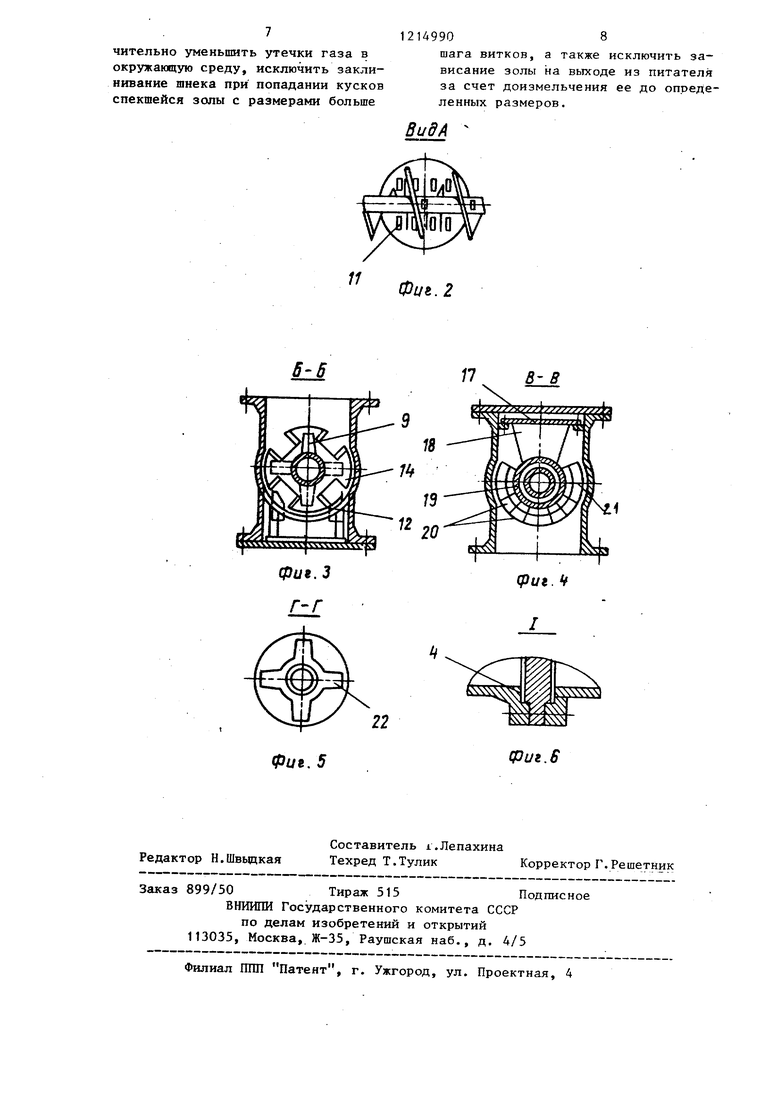

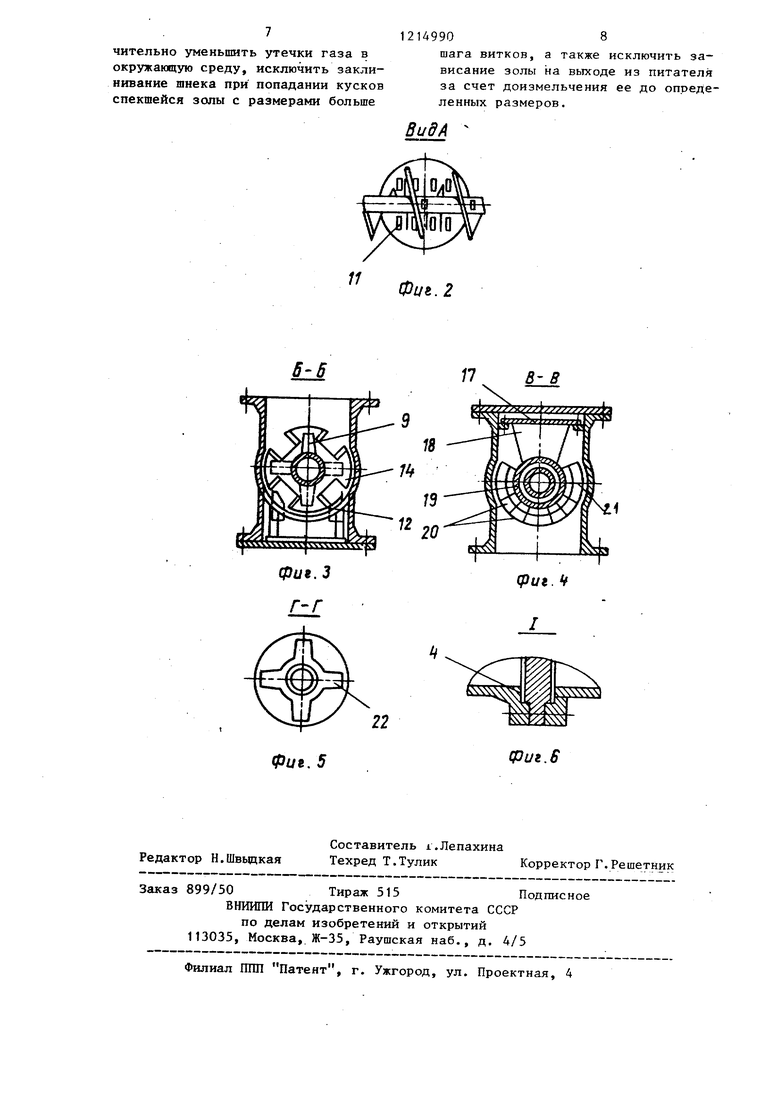

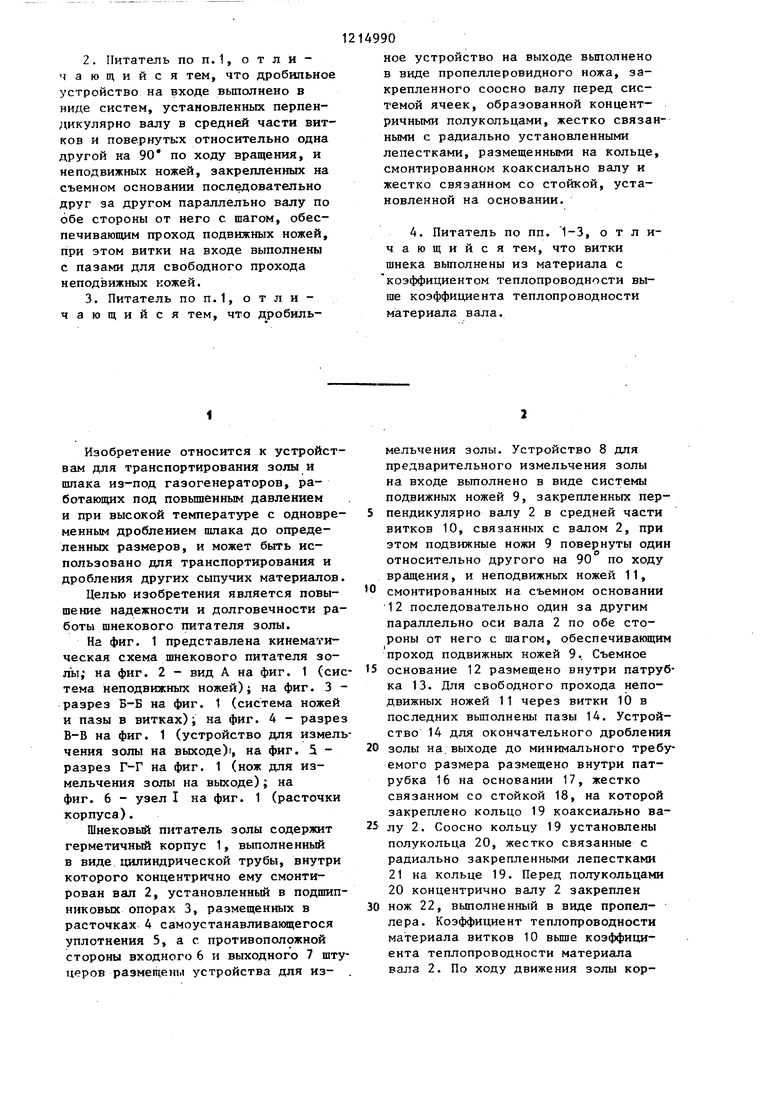

На фиг. 1 представлена кинематическая схема шнекового питателя золь:; на фиг. 2 - вид А на фиг. 1 (система неподвижных ножей)j на фиг. 3 - разрез Б-Б на фиг. 1 (система ножей и пазы в витках); на фиг. 4 - разрез В-В на фиг. 1 (устройство для измельчения золы на выходе)|, на фиг. S - разрез Г-Г на фиг. 1 (нож для измельчения золы на выходе); на фиг. 6 - узел I на фиг. 1 (расточки корпуса).

Шнековый питатель золы содержит герметичный корпус 1, выполненный в виде цилиндрической трубы, внутри которого концентрично ему смонтирован вал 2, установленный в подшипниковых опорах 3, размещенных в расточках 4 самоустанавливакщегося уплотнения 5, а с противоположной стороны входного 6 и выходного 7 штуцеров размещены устройства для из- .

мельчения золы. Устройство 8 для предварительного измельчения золы на входе вьтолнено в виде системы подвижных ножей 9, закрепленных пер- пендикулярно валу 2 в средней части витков 10, связанных с валом 2, при этом подвижные ножи 9 повернуты один относительно другого на 90 по ходу вращения, и неподвижных ножей 11,

смонтированных на съемном основании

12 последовательно один за другим параллельно оси вала 2 по обе стороны от него с шагом, обеспечивающим проход подвижных ножей 9., Съемное

основание 12 размещено внутри патрубка 13. Для свободного прохода неподвижных ножей 11 через витки 10 в последних выполнены пазы 14. Устройство 14 для окончательного дробления

золы на. выходе до минимального требуемого размера размещено внутри патрубка 16 на основании 17, жестко связанном со стойкой 18, на которой закреплено кольцо 19 коаксиально валу 2. Соосно кольцу 19 установлены полукольца 20, жестко связанные с радиально закрепленными лепестками 21 на кольце 19. Перед полукольцами 20 концентрично валу 2 закреплен

нож 22, выполненный в виде пропеллера. Коэффициент теплопроводности материала витков 10 вьш1е коэффициента теплопроводности материала вала 2. По ходу движения золы кор-

3

пус 1 снабжен штуцерами 23, установленными с шагом равньш двум диаметрам витков 10, в которых под углом 75 к вертикальной плоскости размещены форсунки 24, а снарз жи корпуса 1 на всей длине от входного до выходного штуцеров 6, 7 установлены охлаждающие элементы 25, например рубашки из полутруб.

Шнековый питатель золы работает следуюпщм образом.

Вал 2 с установленными на нем витками 10, вращаясь в подшипниковы опорах 3, размещенных вне корпуса

1в его расточках 4, перемещает золу, поступающую во входной штуцер 6 до выходного штуцера 7 и далее в систему вьгоода золы (не показана) На входе зола предварительно измельчается устройством 8. Измельчение золы осуществляется при помощи неподвижных ножей 11 до размера кусков, не превышающих величины шага витков 10 и зазора мезвду валом

2и корпусом 1. На выходе зола до- измельчается ножом 22, затем продавливается через систему ячеек

с определенными размерами, образованных полукольцами 20, кольцом 19 и лепестками 21. По пути движения зола охлаждается через пустотелый вал 2, рубашку 25, куда подается охлажданлций агент, например вода, а через форсунки 24 впрыскивается вода под давлением, превышающим давление среды в корпусе 1.

Дробильные устройства целесообразно разместить с двух сторон питателя: на входе и выходе из него в отдельных патрубках, установленных на корпусе.

В самих входном и вькодном штуцерах размещать дробильные устройства невозможна, так как входной 6 и выходной 7 штуцеры предназначены соответственно для входа и выхода золы.

Если эти устройства разместить в штуцерах входа и выхода золы возникнут заторы, пробки и отказ работы шнекового питателя золы.

Конструкции дробильных устройств на входе и выходе различны.

По функциональному назначению на входе зола измельчается предварительно до размера кусков, не превышающих величины шага витков 10 и зазора между валом 2 и корпусом 1, во избежание образования пробки.

4990

заклинивания шнекового питателя золы и возможной пробуксовки вала 2 с витками 10. На выходе зола измельчается окончательно до размера яче- , ек, образованных полукольцами 20, кольцом 19 и лепестками 21, т.е. до размеров, гарантирующих свободное передвижение через выходной штуцер и проходные сечения системы золо10 удаления. Кроме того, различия обусловлены и условиями работы: устройство для измельчения золы на входе работает в условиях свободного падения золы из топки газогенератора, а

15 устройство для измельчения золы на выходе - в условиях воздействия механических усилий, создаваемых витками 10 вала 2, а также ножа 22.

При провале из газогенератора кус2Q ков спекшейся золы с размером, пре- вьш1ающим шаг спирали, на входе происходит либо пробуксовка шнекового питателя и прекращение вывода золы, либо заклинивание шнекового питате25 ля и возможная поломка устройства, что приводит к остановке всей ПГУ-250.

Для разрушения крупных кусков золы на валу, в промежутках между витками, установлены ножи, образующие в совокупности систему подвижных ножей, которая дробит куски золы на части, не превьш1ающие шага витков 10 и зазора между валом 2 и корпусом 1.

Для более эффективного разрушения кусков золы ножи установлены перпендикулярно валу, так как наибольшие усилия при врезании ножа в кусок золы развиваются при входе ножа, расположенного перпендикулярно оси вала, чем исключаются затор золы и остановка шнекового питателя золы.

Ножи поворачивают один относительно другого на 90 по ходу враще- ния, так как при таком выполнении не создается мертвых зон, в которых могут остаться куски золы размером, превьш1ающим величины шага спирали, а также зазора между валом 2 и кор пусом 1, которые попадая в зазор, заклинивают шнековый питатель золы.

Ножи, установленные в средней части витков, разрушают куски золы на наиболее оптимальнк з размеры

55 (преимущественно пополам) для дальнейшего дробления.

Неподвижные ножи смонтированы на съемном основании, поскольку они

30

40

относятся к быстроизнашиваемым деталям, так как работают в условиях высоких температур и абразивного износа.

Таким образом, наличие съемного основания ножей сокращает простой оборудования на ремонте, чем повышается долговечность шнекового питателя золы.

Неподвижные ножи установлены последовательно один за другим, образуя систему неподвижных ножей, создающую равномерную сетку или ячейки, которая эффективно разрушает куски золы и дает максимальную однородность в размерах частиц при дроблении.

Система неподвижных ножей расположена по обе стороны от вала, так как куски золы при провале из газогенератора также падают по обе стороны вала, поскольку вал зкра- нирует.

Параллельно валу система ножей установлена для более эффективного дробления кусков золы, чем исключаются затор золы и остановка шнеково го питателя.

Шаг неподвижных ножей определяется необходимостью прохождения подвиных ножей между неподвижными без заеданий и зависит от механических и физических свойств разрушаемого материала.

Форма выполнения ножа дробильног устройства на выходе из питателя и его расположение относительно вала 2 способствует наиболее эффективному измельчению золы до частиц, исключающих образование заторов в выходном штуцере 7 и последующих проходных сечениях, кроме того нож 22 создает дополнительную осевую силу для проталкивания золы через систему ячеек, при этом нож 22 работает синхронно с витками 10 вала 2.

Система ячеек, образованная концентричными полукольцами, обеспечивает равномерное распределение усилий по ячейкам и измельчение золы цо частиц определенных размеров. Это повышает текучесть золы и исключает образование пробок в выходном штуцере 7 и последующих проходных сечениях системы золоудаления.

Лепестки, расположенные радиальн совместно с гголукольцами образуют систему равнореликих ячеек с опреде0

5

0

5

0

0

5

0

5

ленными размерами, обеспечивающим:: свободный проход золы через выходной штуцер 7

Кольцо, смонтированное коаксиаль- но валу, образует совместно с полукольцами и лепестками равновеликие ячейки и занимает минимальную площадь проходного сечения, исключая образование заторов, пробок.

Кольцо жестко связано со стойкой для обеспечения необходимой жесткости устройства для измельчения золы на выходе в связи со значительными осевыми усилиями, создаваемыми витками 10 и ножом 22.

При отсутствии фиксированной центровки невозможно добиться соосности вала и корпуса, поэтому уплотнение установлено в расточках корпуса, обеспечивая при этом, его целостность и исключая пропуск газа.

При сложных условиях и радиальных биениях вала самоустанавливающееся уплотнение компенсирует воздействие вала на мягкую набивку, исключает разбивку уплотнения и протечку газа в окружающую среду.

Уплотнение, взаимодействуя с опорами, обеспечивает соосность вала, корпуса и уплотнения, а также сложение уплотнения за опорами и исключает разбивку мягкого уплотнения и утечку газа.

Из-за значительной разницы между коэффициентами теплоотдачи внут- ренней полости вала 2, охлаждаемой водой, о(, (2-5)-10 ккал/м. и наружной поверхности вала 2 и витков 10, омываемых газами и золой, 10-50 ккал/м.ч°С для выравнивания термических сопротивлений и интенсификации процесса теплопередачи коэффициент теплопроводности материала витков 10 принят выше коэффициента теплопроводности материала вала 2.

Стабильность термических сопротивлений и интенсификация пррцесса теплопередачи в свою очередь уменьшает температурный перекос между витками 10 и валом 2, приводящий к образованию трещин и отрыву витков от вала, чем повышает надежность и долговечность шнекового питателя золы.

Таким образом, конструкция шне- коБого питателя золы имеет большой диапазон применения, позволяет зна71214990 8

чительно уменьшить утечки газа вшага витков, а также исключить заокружающую среду, исключить закли-висание золы на выходе из питателя

нивание шнека при попадании кусковза счет доизмельчения ее до опредеспекшейся золы с размерами большеленных размеров.

ВидА

11

Фц&.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения генераторного газа | 2022 |

|

RU2800162C1 |

| Шнековый питатель для транспортировки золы | 1984 |

|

SU1239047A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ГОРЮЧИХ ТОКСИЧНЫХ ОТХОДОВ | 1992 |

|

RU2069907C1 |

| УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТХОДОВ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ВАТЫ | 1992 |

|

RU2044711C1 |

| Роторная дробилка | 1989 |

|

SU1715413A1 |

| СПОСОБ И ЭКСТРУЗИОННОЕ УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ БАЛОЧНЫХ ЭЛЕМЕНТОВ ЗАКРЫТОГО ПРОФИЛЯ, ГЛАВНЫМ ОБРАЗОМ ТРУБЧАТЫХ БАЛОК, И БАЛОЧНЫЙ ЭЛЕМЕНТ ЗАКРЫТОГО ПРОФИЛЯ, ИЗГОТОВЛЕННЫЙ ЭТИМ СПОСОБОМ | 2010 |

|

RU2520463C2 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ УГЛЕВОДОРОДНЫХ ГОРЮЧИХ В ГОРЕЛОЧНО-ТОПОЧНЫХ АППАРАТАХ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2304251C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ | 1992 |

|

RU2093354C1 |

| Линия переработки отходов полимерных материалов | 1989 |

|

SU1742079A1 |

| УСТАНОВКА ДЛЯ НИЗКОТЕМПЕРАТУРНОГО ТЕРМОЛИЗА ТВЕРДЫХ КОММУНАЛЬНЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ | 2021 |

|

RU2773396C1 |

6-б

В- В

Фие. 5

Редактор Н.Швьщкая

Составитель г.Лепахина

Техред Т.Тулик Корректор Г.Решетник

899/50Тираж 515Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал 11Ш1 Патент, г. Ужгород, ул. Проектная, 4

Фиг. 6

| Сдвоенный шнек | |||

| Проспект пшекового транспортера | |||

| СПОСОБ ОЧИСТКИ И ОТДЕЛЕНИЯ РАДИЯ ОТ БАРИЯ | 1922 |

|

SU1117A1 |

Авторы

Даты

1986-02-28—Публикация

1983-01-09—Подача