2. Способ по п. 1,отлича ю щ и и с я тем, что сырье в адиабатический реактор подают с той же температурой , до которой охлаждают выходящий с первой стадии поток.

Приорите н а к а м:

по приз

Изобретение относится к получени газов, богатых метаном, из окиси углерода и водорода и может быть использовано в производстве заменителей природного газа.

Целью изобретения является повышение экономичности процесса.

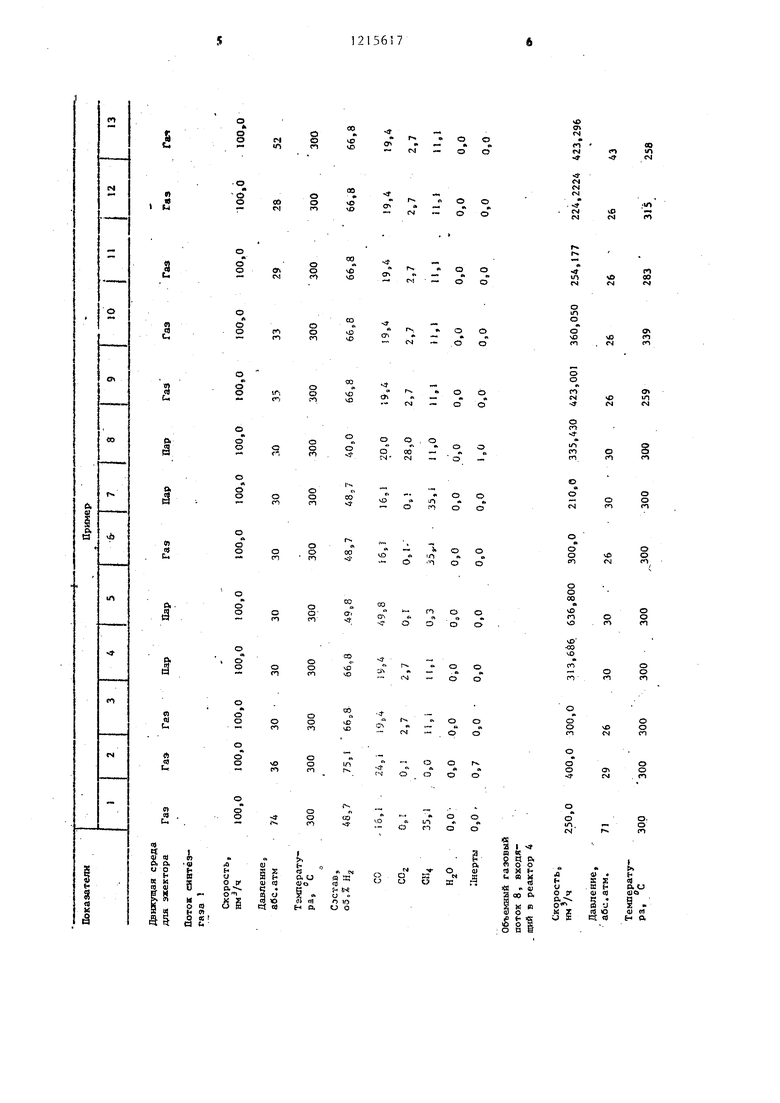

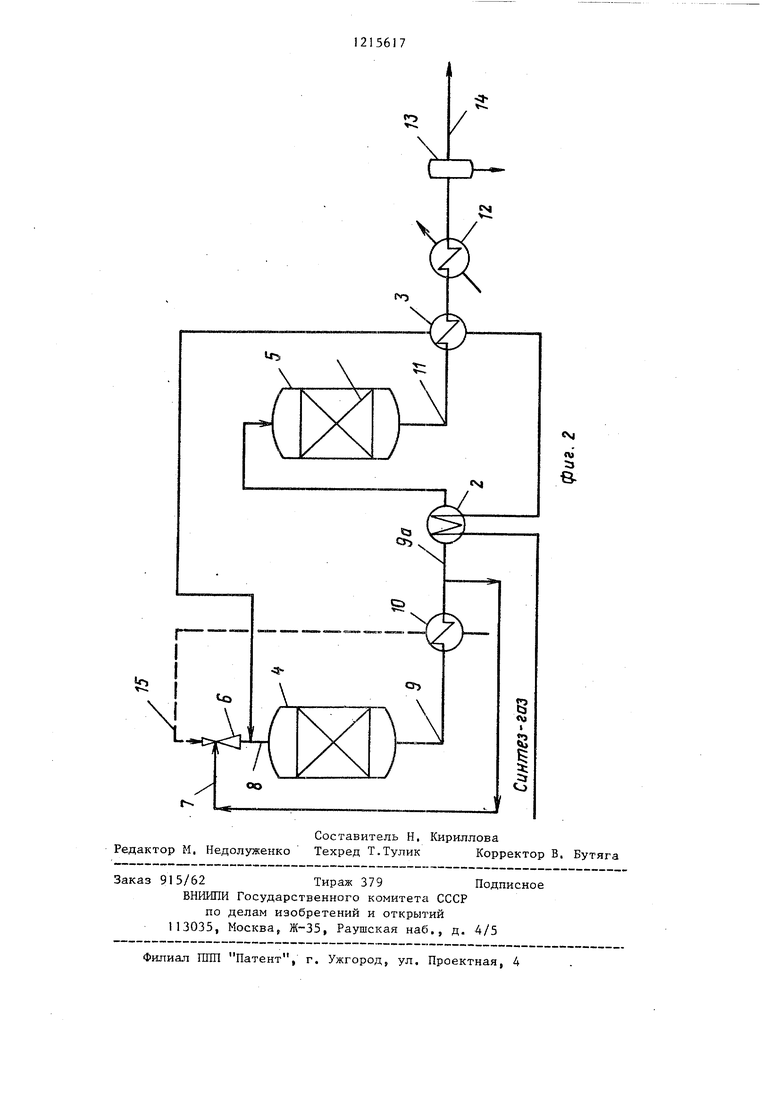

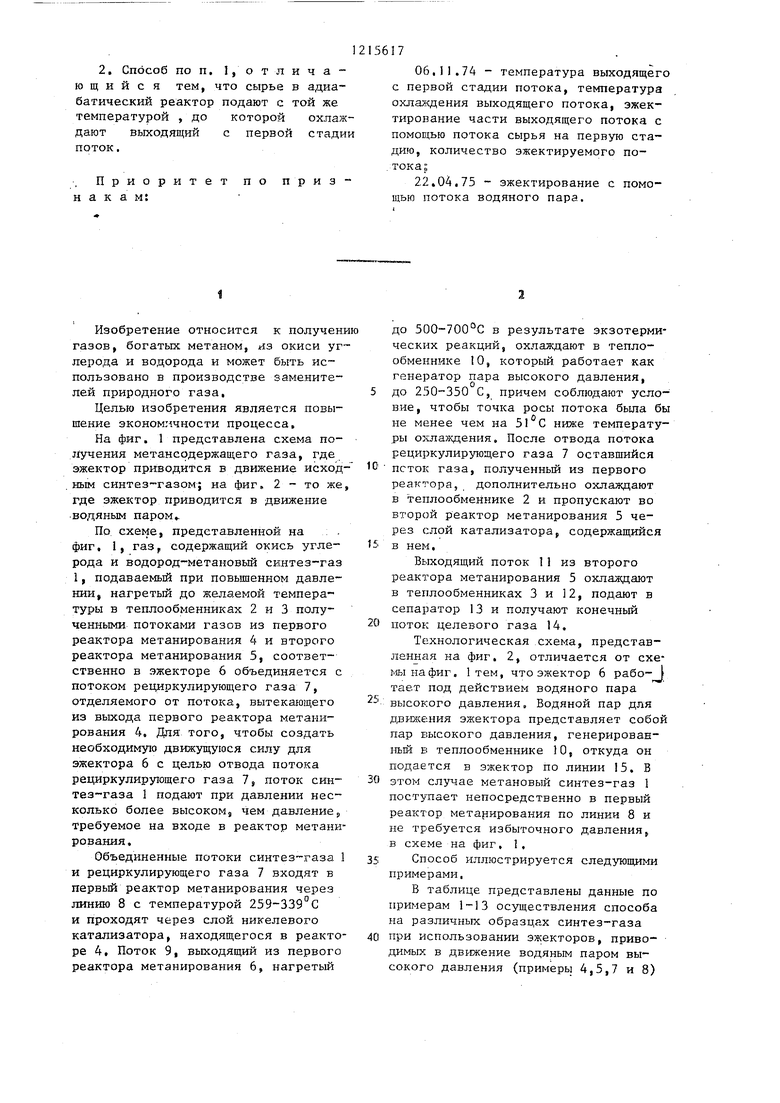

На фиг. 1 представлена схема по- .хучения метансодержащего газа, где эжектор приводится в движение исход ным синтез газом; на фиг, 2 - то же где эжектор приводится в движение водяным паром

По , представленной на : . фиг, 1, газ, содержащий окись углерода и водород-метановый синтез-газ 1, подаваемый при повьшенном давлении, нагретый до желаемой температуры в теплообменниках 2 и 3 полученными потоками газов из первого реактора метанирования 4 и второго реактора метанирования 5, соответственно в эжекторе 6 объединяется с потоком рециркулирующего газа 7, отделяемого от потока, вытекающего из выхода первого реактора метанирования 4, Для, того, чтобы создать необходимую движущуюся силу для эжектора 6 с целью отвода потока рециркулирующего газа 7, поток синтез-газа 1 подают при давлении несколько более высоком, чем давление Требуемое на входе в реактор метанирования.

Объединенные потоки синтез-газа и рециркулирующего газа 7 входят в первый реактор метанирования через линию 8 с температурой 259-339°С и проходят через слой никелевого катализатора, находящегося в реакторе 4, Поток 9, выходящий из первого реактора метанирования 6, нагретый

215617

06.11.74- температура выходящего с первой стадии потока, температура охлшздения выходящего потока, эжек- тиронание части выходящего потока с помоБ ;ью потока сырья на первую стадию, количество эжектируемого по. тока;;

22.04.75- эжектирование с помощью потока водяного пара.

5

0

0

5

0

до 500-700°С в результате экзотермических реакций, охлаждают в теплообменнике 10, который работает как генератор пара высокого давления, до 250-350 С, причем соблюдают условие, чтобы точка росы потока была бы не менее чем на 51°С ниже температуры охла)одения. После отвода потока рециркулирующего газа 7 оставшийся поток газа, полученный из первого реакгора, дополнительно охлаждают в теплообменнике 2 и пропускают во второй реактор метанирования 5 через слой катализатора, содержащийся в нем.

Выходящий поток 11 из второго реактора метанирования 5 охлаждают в теплообменниках 3 и 12, подают в сепаратор 13 и получают конечный поток целевого газа 14,

Технологическая .схема, представленная на фиг, 2, отличается от схемы на фиг, 1 тем, что эжектор 6 рабо тает под действием водяного пара высовюго давления. Водяной пар для ррт- жения эжектора представляет собой пар высокого давления, генерированный в теплообменнике 10, откуда он подается в эжектор по линии 15, В этом случае метановый синтез-газ 1 поступает непосредственно в первый реактор метарирования по линии 8 и не требуется избыточного давления, в схеме на фиг, 1,

Способ иллюстрируется следующими примерами,

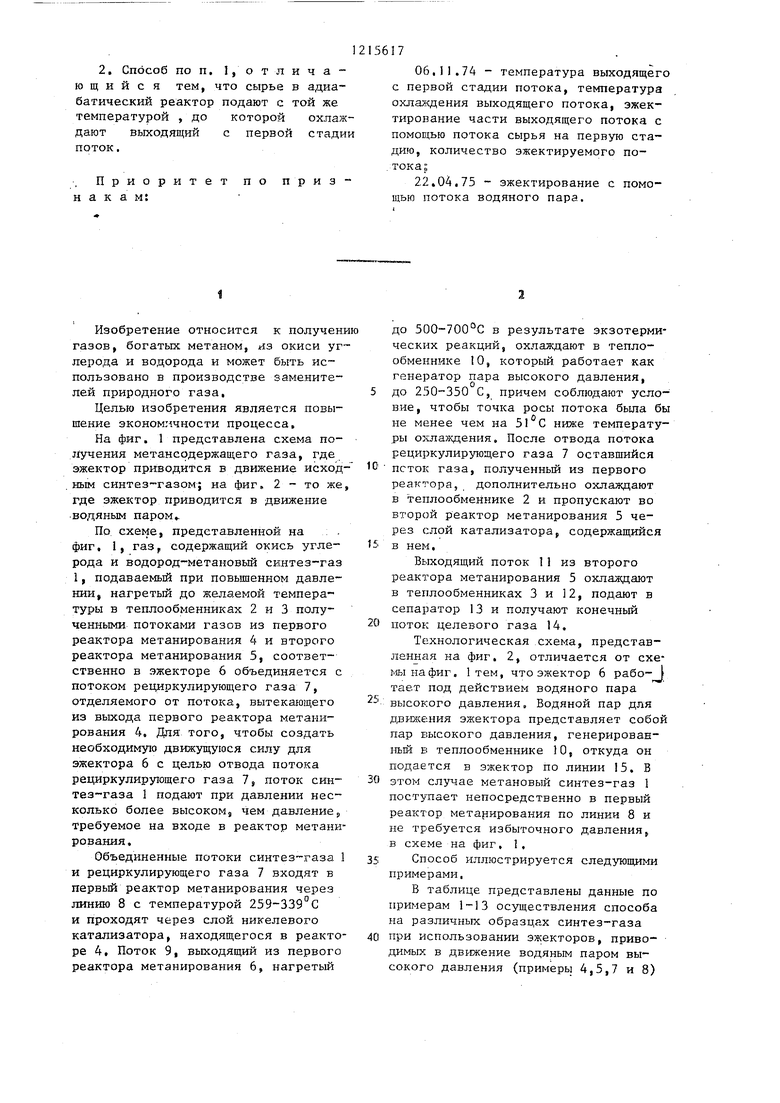

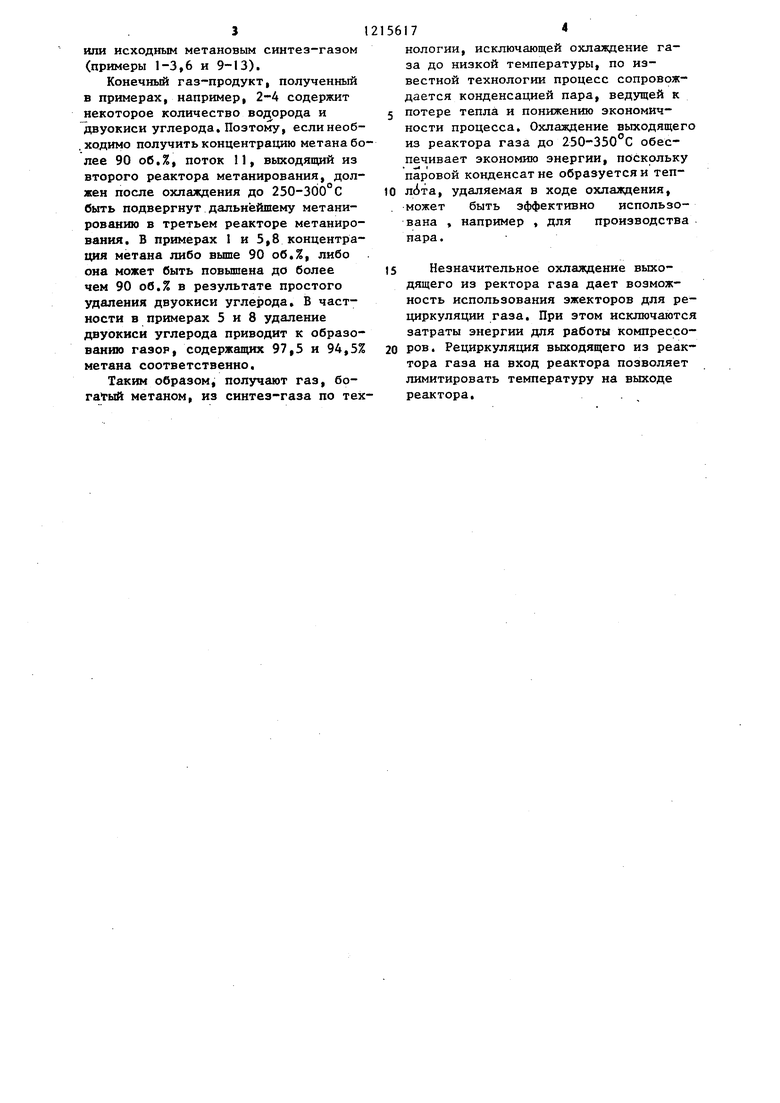

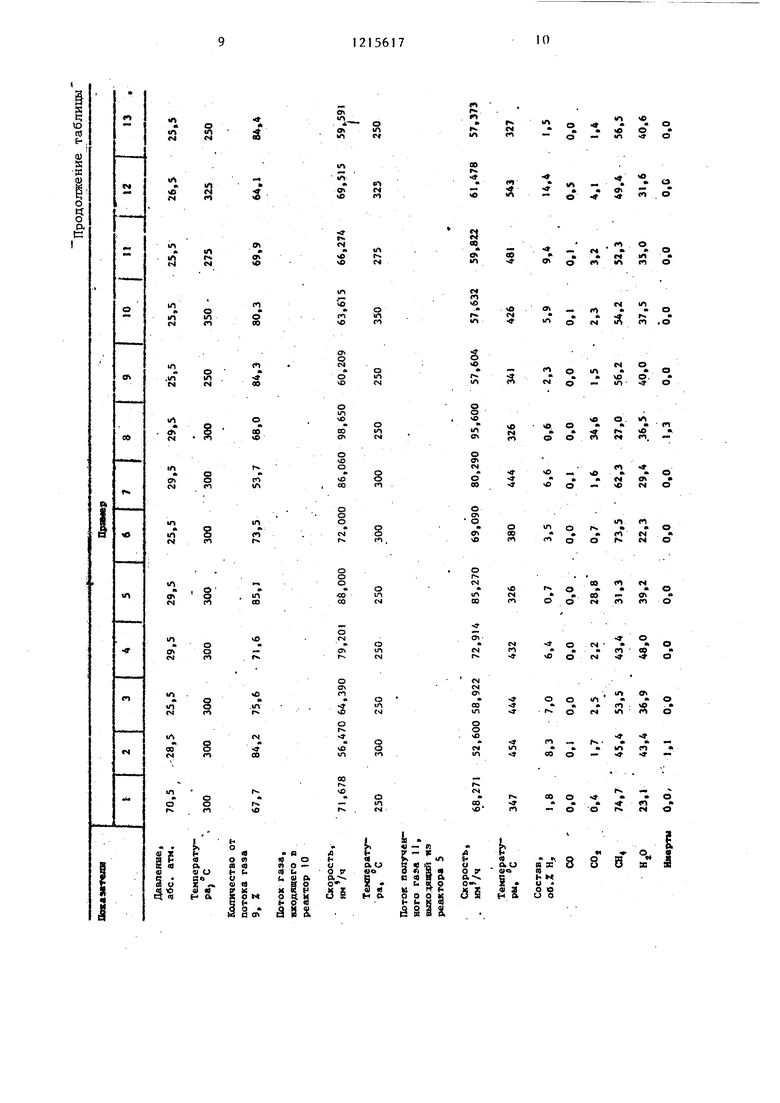

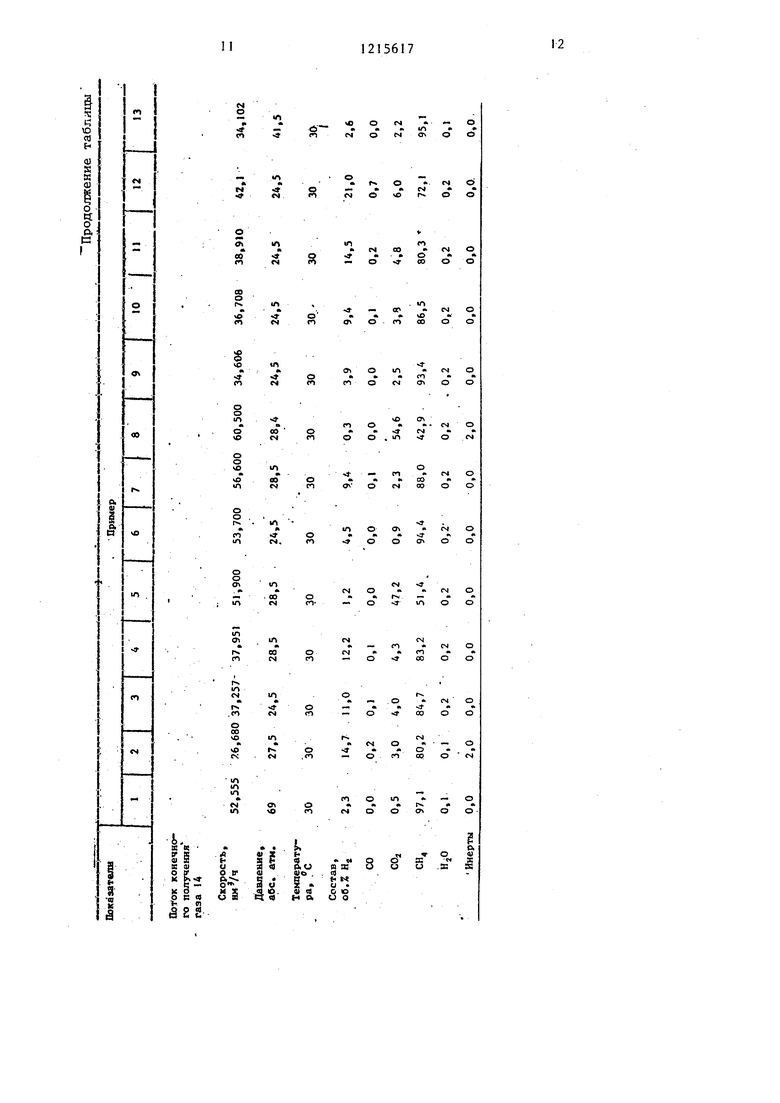

В таблице представлены данные по примерам 1-13 осуществления способа на различных образцах синтез-газа при использовании эжекторов, приводимых в движение водяным паром высокого давления (примеры 4,5,7 и 8)

или исходным метановым синтез-газом (примеры 1-3,6 и 9-13).

Конечный газ-продукт, полученный в примерах, например, 2-4 содержит некоторое количество водорода и двуокиси углерода. Поэтому, еслинеоб- . ходимо получить концентрацию метана бо лее 90 об.%, поток 11, выходящий из второго реактора метанирования, должен после охлаждения до 250-300°С быть подвергнут дальнейшему метани- рованию в третьем реакторе метанирования. В примерах 1 и 5,8 концентрация метана либо выше 90 об.%, либо оиа может быть повышена до более чем 90 об.% в результате простого удаления двуокиси углерода. В частности в примерах 5 и 8 удаление двуокиси углерода приводит к образованию гаэор, содержащих 97,5 и 94,5% метана соответственно.

Таким образом, получают газ, бо- га гый метаном, из синтез-газа по тех

215617

нологии, исключающей охлаждение газа до низкой температуры, по известной технологии процесс сопровождается конденсацией пара, ведущей к 5 потере тепла и понижению экономичности процесса. Охлаждение выходящего на реактора газа до 250-350 С обеспечивает экономию энергии, поскольку паровой конденсат не образуется и теп- 10 лАта, удаляемая в ходе охлаждения, может быть эффективно использована , например , для производства пара.

(5 Незначительное охлаждение выходящего из ректора газа дает возможность использования эжекторов для рециркуляции газа. При этом исключаются затраты энергии для работы компрессо20 ров. Рециркуляция выходящего из реактора газа на вход реактора позволяет лимитировать температуру на выходе реактора.

«S4

u

5

&

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА ЗАМЕНИТЕЛЯ ПРИРОДНОГО ГАЗА | 2009 |

|

RU2495091C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТА СИНТЕЗА ФИШЕРА-ТРОПША | 2007 |

|

RU2430140C2 |

| СОВМЕСТНОЕ ПОЛУЧЕНИЕ МЕТАНОЛА, АММИАКА И МОЧЕВИНЫ | 2018 |

|

RU2766961C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛА В СИСТЕМАХ ДАЛЬНЕГО ТЕПЛОСНАБЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2067076C1 |

| СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ, СТАБИЛИЗИРОВАННОЙ ФОРМАЛЬДЕГИДОМ | 2018 |

|

RU2758773C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ ГАЗООБРАЗНОГО УГЛЕРОДСОДЕРЖАЩЕГО СЫРЬЯ (ВАРИАНТЫ) | 2011 |

|

RU2473663C2 |

| Способ производства аммиака | 1969 |

|

SU327764A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕХИОМЕТРИЧЕСКОЙ АЗОТОВОДОРОДНОЙ СМЕСИ, СПОСОБ ПОЛУЧЕНИЯ АММИАКА С ЕЕ ИСПОЛЬЗОВАНИЕМ И УСТРОЙСТВА ДЛЯ РЕАЛИЗАЦИИ УКАЗАННЫХ СПОСОБОВ | 2010 |

|

RU2438975C1 |

| СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПРОИЗВОДСТВА АММИАКА С ПРОМЫВКОЙ ПРОДУВОЧНОГО ПОТОКА НА ОСНОВЕ АЗОТА | 2010 |

|

RU2561970C2 |

| СИСТЕМА И СПОСОБ ПОЛУЧЕНИЯ ЗАМЕНИТЕЛЯ ПРИРОДНОГО ГАЗА | 2011 |

|

RU2573837C2 |

Редактор M, Недолуженко

Составитель Н, Кириллова

Техред Т.Тулик Корректор В, Бутяга

Заказ 915/62Тираж 379Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

| Патент США № 3511624, кл | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

Авторы

Даты

1986-02-28—Публикация

1975-11-04—Подача