Изобретение относится к конструкции мельницы для тонкого помола хруп ких материалов.

Цель изобретения - увеличение тонины помола и снижение энергозатрат на получение единицы готового продукта.

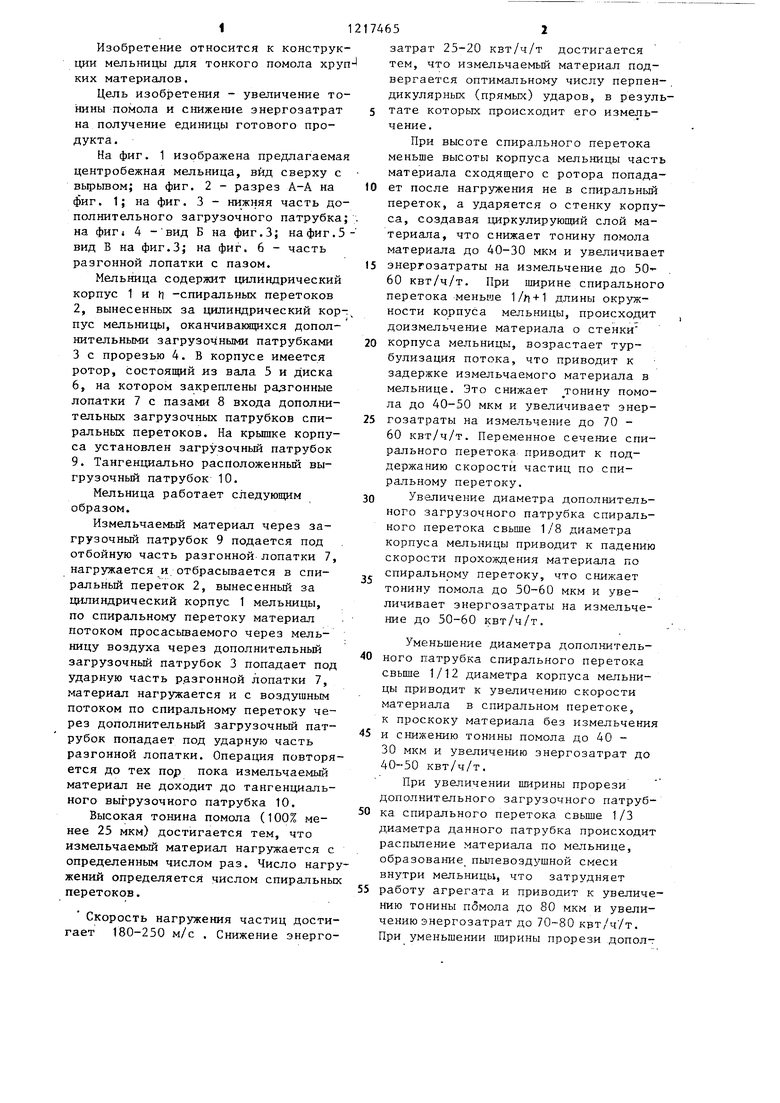

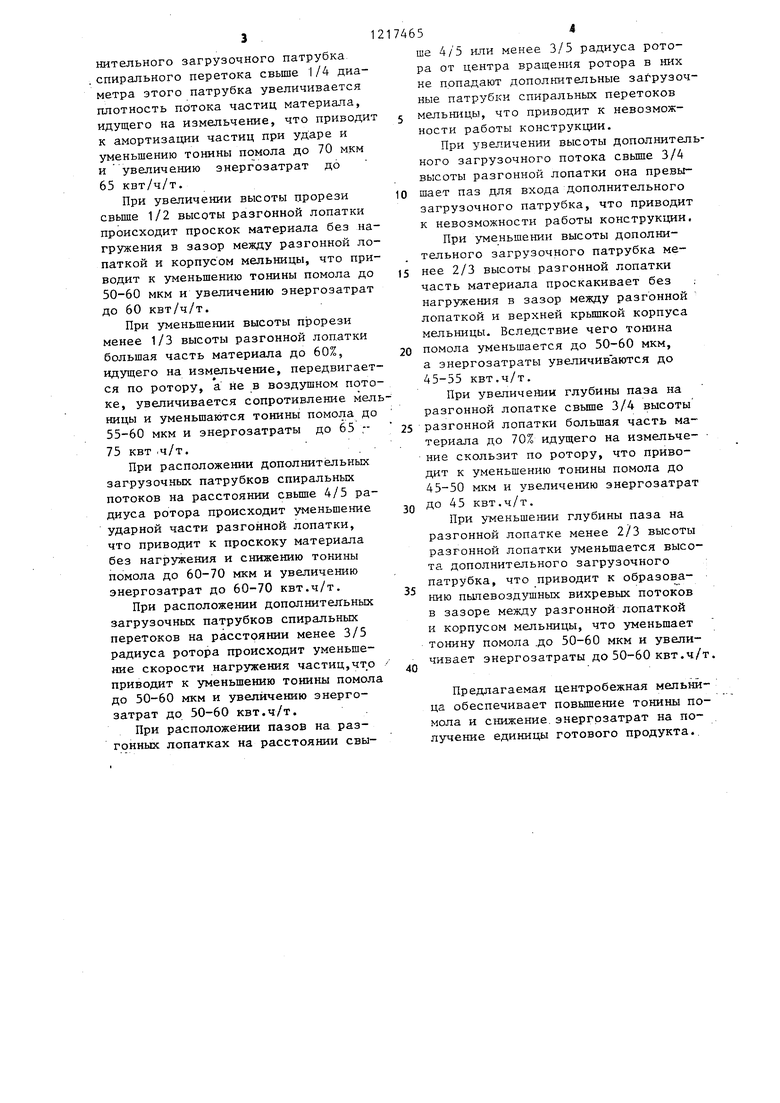

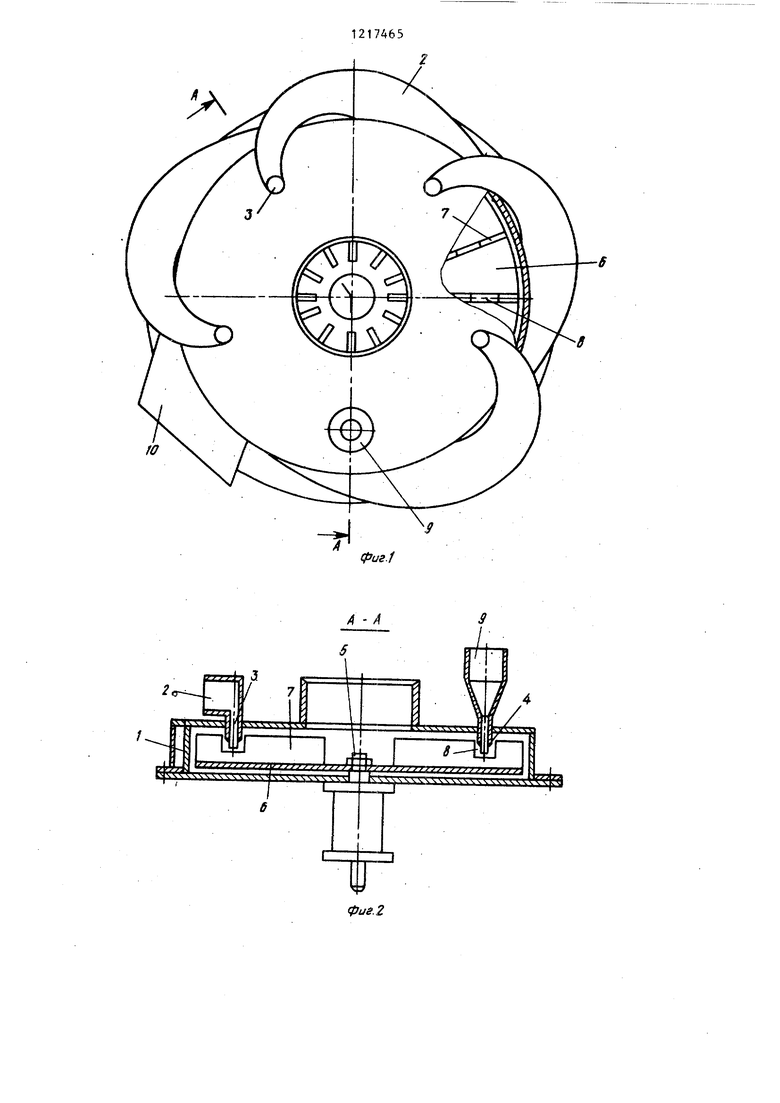

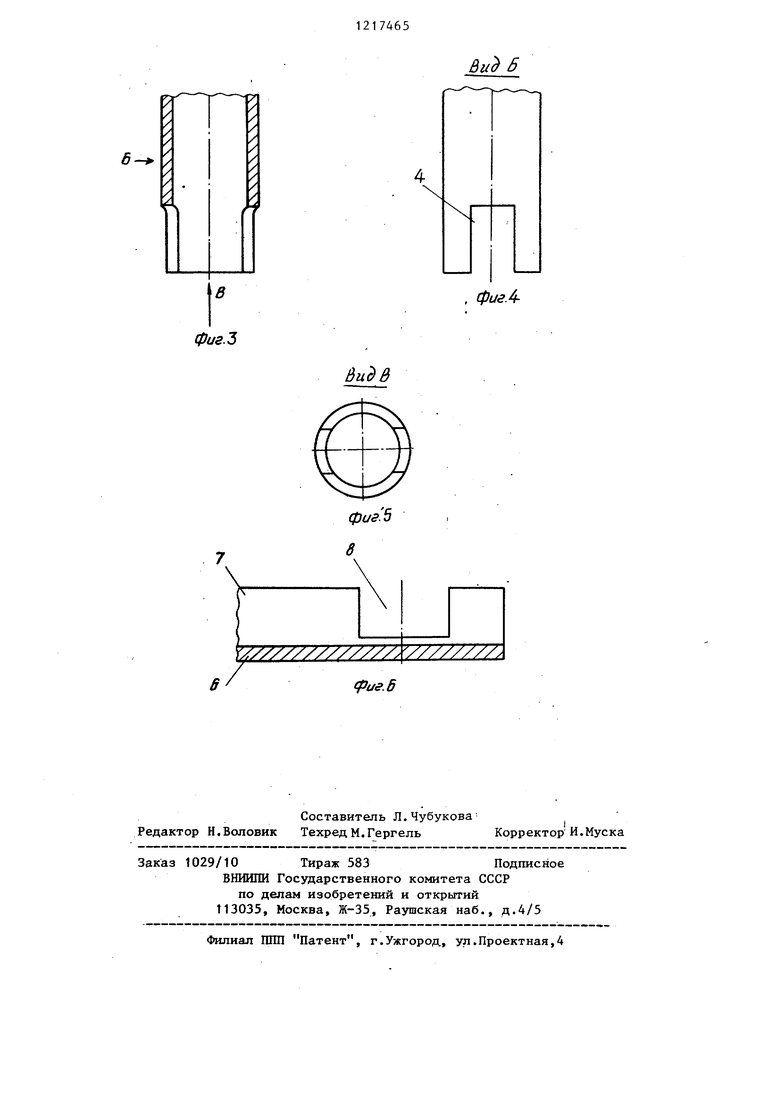

На фиг, 1 изображена предлагаемая центробежная мельница, вид сверху с вырьшом; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - нижняя часть дополнительного загрузочного патрубка на фиг J 4 - вид Б на фиг. 3; на фиг. 5 вид Б на фиг.З; на фиг. 6 - часть разгонной лопатки с пазом.

Мельница содержит цилиндрический корпус 1 и ц -спиральных перетоков 2, вынесенных за цилиндрический корпус мельницы, оканчивающихся дополнительными загрузочными патрубками 3 с прорезью 4. В корпусе имеется ротор, состоящий из вала 5 и диска 6, на котором закреплены разгонные лопатки 7 с пазами 8 входа дополнительных загрузочных патрубков спиральных перетоков. На крышке корпуса установлен загрузочньш патрубок 9. Тангенциально расположенньй выгрузочный патрубок 10.

Мельница работает следующим образом.

Измельчаемый материал через загрузочный патрубок 9 подается под отбойную часть разгонной лопатки 7, нагружается и отбрасывается в спиральный переток 2, вынесенный за цилиндрический корпус 1 мельницы, по спиральному перетоку материал потоком просасьшаемого через мельницу воздуха через дополнительньш загрузочный патрубок 3 попадает под ударную часть разгонной лопатки 7, материал нагружается и с воздушным потоком по спиральному перетоку через дополнительньй загрузочньш патрубок попадает под ударную часть разгонной лопатки. Операция повторяется до тех пор пока измельчаемый материал не доходит до тангенциального выгрузочного патрубка 10.

Высокая тонина помола (100% менее 25 мкм) достигается тем, что измельчаемый материал нагружается с определенным числом раз. Число нагр жений определяется числом спиральных перетоков.

Скорость нагружения частиц достигает 180-250 м/с . Снижение энерго

.

,

10

2174652

затрат 25-20 квт/ч/т достигается тем, что измельчаемый материал подвергается оптимальному числу перпен-. дикулярных (прямых) ударов, в результате которых происходит его измельчение.

При высоте спирального перетока меньше высоты корпуса мельницы часть материала сходящего с ротора попадает после нагружения не в спиральный переток, а ударяется о стенку корпуса, создавая циркулирующий слой материала, что снижает тонину помола материала до 40-30 мкм и увеличивает 15 энергозатраты на измельче1ше до 50- 60 КВТ/Ч/Т. При ширине спирального перетока меньше 1/Л+1 длины окружности корпуса мельницы, происходит доизмельчение материала о стенки корпуса мельницы, возрастает тур- булизация потока, что приводит к задержке измельчаемого материала в мельнице. Это снижает тонину помола до 40-50 мкм и увеличивает энергозатраты на измельчение до 70 - 60 КВТ/Ч/Т. Переменное сечение спирального перетока приводит к поддержанию скорости частиц по спиральному перетоку.

Ув аличение диаметра дополнительного загрузочного патрубка спирального перетока свыше 1/8 диаметра корпуса мельницы приводит к падению скорости прохождения материала по спиральному перетоку, что снижает тонину помола до 50-60 мкм и увеличивает энергозатраты на измельчение до 50-60 КВТ/Ч/Т.

20

25

30

35

Уменьшение диаметра дополнительного патрубка спирального перетока CBbmie 1/12 диаметра корпуса мельницы приводит к увеличению скорости материала в спиральном перетоке, к проскоку материала без измельчения

и снижению тонины помола до 40 - 30 мкм и увеличению энергозатрат до 40-50 КВТ/Ч/Т.

При увеличении ширины прорези дополнительного загрузочного патрубка спирального перетока свьш1е 1/3 диаметра данного патрубка происходит распыление материала по мельнице, образование пьшевоздушной смеси внутри мельницы, что затрудняет

работу агрегата и приводит к увеличению тонины пбмола до 80 мкм и увеличению энергозатрат до 70-80 крт/ч /т. При уменьшении ширины прорези дополт

3 .

нительного загрузочного патрубка спирального перетока свыше 1/4 диаметра этого патрубка увеличивается плотность потока частиц материала, идущего на измельчение, что приводи к амортизации частиц при ударе и уменьшению тонины помола до 70 мкм и увеличению энергозатрат до 65 квт/ч/т.

При увеличении высоты прорези свьше 1/2 высоты разгонной лопатки происходит проскок материала без на гружения в зазор между разгонной лопаткой и корпусом мельницы, что приводит к уменьшению тонины помола до 50-60 мкм и увеличению энергозатрат

до 60 КВТ/Ч/Т.

При уменьшении высоты прорези менее 1/3 высоты разгонной лопатки большая часть материала до 60%, идущего на измельчение, передвигается по ротору, а не в воздушном потоке, увеличивается сопротивление мелницы и уменьшаются тонины помола до 55-60 мкм и энергозатраты до 65 ,-- 75 КВТ .ч/т.

При расположении дополнительных загрузочных патрубков спиральных потоков на расстоянии свьш1е 4/5 радиуса ротора происходит уменьшение ударной части разгонной лопатки, что приводит к проскоку материала без нагружения и снижению тонины помола до 60-70 мкм и увеличению энергозатрат до 60-70 квт.ч/т.

При расположении дополнительных загрузочных патрубков спиральных перетоков на расстоянии менее 3/5 радиуса ротора происходит уменьшение скорости нагружения частиц,что приводит к уменьшению тонины помола до 50-60 мкм и увеличению энергозатрат до 50-60 КВТ,ч/т.

При расположении пазов на разгонных лопатках на расстоянии свы54

ше 4/5 или менее 3/5 радиуса ротора от центра вращения ротора в них не попадают дополнительные за -рузоч- ные патрубки спиральных перетоков мельницы, что приводит к невозможности работы конструкции.

При увеличении высоты дополнительного загрузочного потока свьшге 3/4 высоты разгонной лопатки она превы:шает паз для входа дополнительного загрузочного патрубка, что приводит к невозможности работы конструкции.

При уменьшении высоты дополнительного загрузочного патрубка менее 2/3 высоты разгонной лопатки часть материала проскакивает без нагружения в зазор между разгонной лопаткой и верхней крьшжой корпуса мельницы. Вследствие чего тонина

помола уменьшается до 50-60 мкм, а энергозатраты увеличиваются до 45-55 КВТ,ч/т.

При увеличении глубины паэа на разгонной лопатке свьшзе 3/4 высоты

разгонной лопатки большая часть материала до 70% идущего на измельче- ние скользит по ротору, что приводит к уменьшению тонины помола до 45-50 мкм и увеличению энергозатрат

до 45 квт.ч/т.

При уменьшении глубины паза на разгонной лопатке менее 2/3 высоты разгонной лопатки уменьшается высота дополнительного загрузочного патрубка, что приводит к образованию пылевоздушных вихревых потоков в зазоре между разгонной лопаткой и корпусом мельницы, что уменьшает тонину помола до 50-60 мкм и увеличивает энергозатраты до 50-60 квт.ч/т.

Предлагаемая центробежная мельница обеспечивает повышение тонины помола и снижение, энергозатрат на по- лучерше единицы готового продукта.

W

фиг./

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная мельница | 1982 |

|

SU1074591A2 |

| Центробежная мельница | 1983 |

|

SU1156731A1 |

| Центробежная мельница | 1981 |

|

SU952321A1 |

| Центробежная мельница | 1985 |

|

SU1291204A1 |

| Центробежная мельница | 1982 |

|

SU1076138A1 |

| Мельница ударного действия | 1979 |

|

SU893252A1 |

| Центробежная мельница | 1983 |

|

SU1166816A1 |

| Центробежно-ударная мельница | 1983 |

|

SU1098563A1 |

| ЦЕНТРОБЕЖНО-СТРУЙНАЯ МЕЛЬНИЦА | 2008 |

|

RU2381070C1 |

| ДЕЗИНТЕГРАТОР | 2012 |

|

RU2490066C1 |

А - х

Bii 5

, фиг.АСоставитель Л.Чубукова Редактор Н.Воловик Техред М.Гергель Корректор И.Муска

Заказ 1029/10 Тираж 583Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ШШ Патент, г.Ужгород., ул.Проектная,4

(риг. 6

| Патент США № 3860184, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Berens D., Aufbereitungs I echnik, 5, 1964, с.:.267-268. | |||

Авторы

Даты

1986-03-15—Публикация

1983-11-14—Подача