Изобретение относится к оборудо ванию для измельчения и перемешивания кусковых плаатично-вязких, упругих и других подобных материалов в жидкой среде и получения высокодис- персных растворов и может быть применено в промьшшенности строительных материалов, химической, горно-рудной, для приготовления комбикормов в сельском хозяйстве и других отрас- лях промышленности.

Цель изобретения - расширение технологических возможностей и повышение производительности.

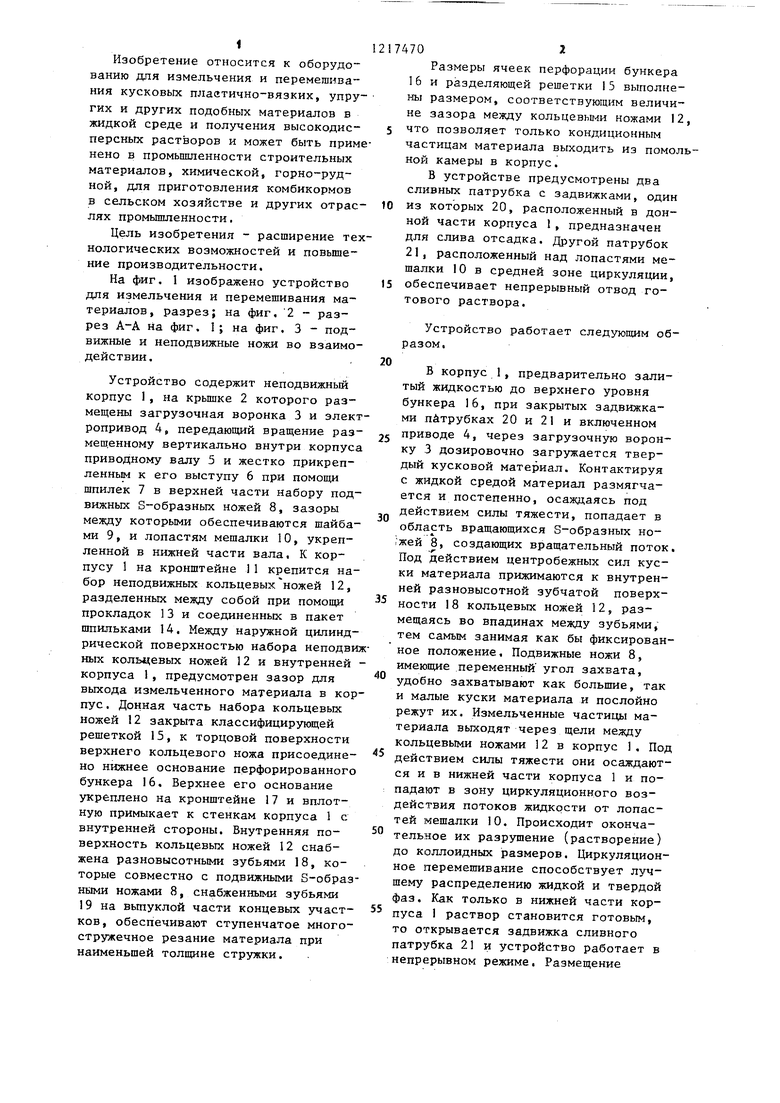

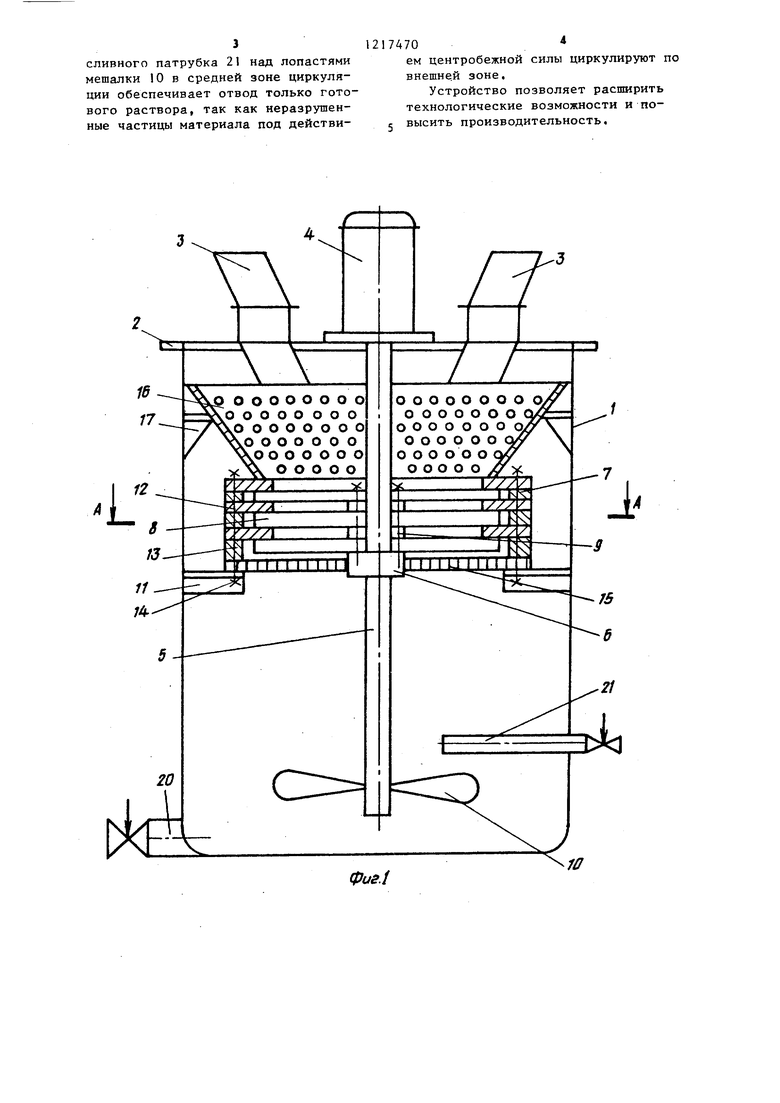

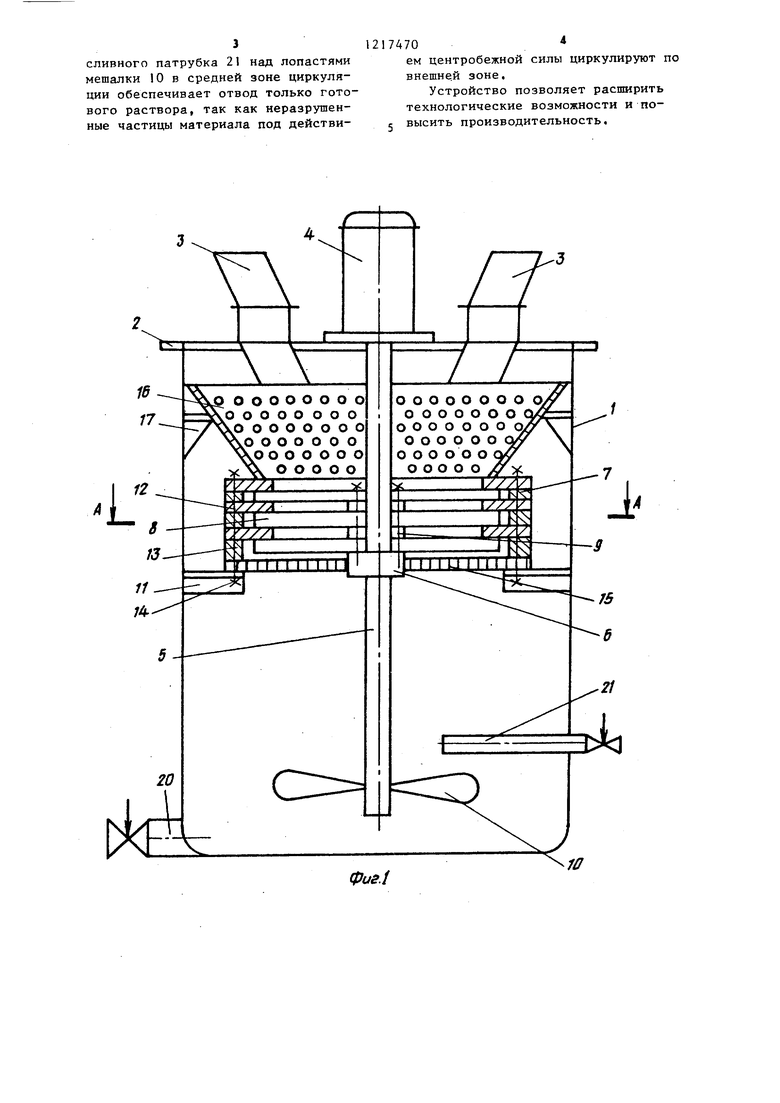

На фиг. I изображено устройство для измельчения и перемешивания материалов, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - подвижные и неподвижные ножи во взаимодействии..

Устройство содержит неподвижный корпус 1 , на крьш1ке 2 которого размещены загрузочная воронка 3 и электропривод 4, передающий вращение раз- мещенному вертикально внутри корпуса приводному валу 5 и жестко прикреп- ленньм к его выступу 6 при помощи шпилек 7 в верхней части набору подвижных S-образных ножей 8, зазоры между которыми обеспечиваются шайбами 9 и лопастям мешалки 10, укрепленной в нижней части вала, К корпусу 1 на кронштейне 11 крепится набор неподвижных кольцевых ножей 12, разделенных между собой при помощи прокладок 13 и соединенных в пакет шпильками 14. Между наружной цилиндрической поверхностью набора неподвиных кольцевых ножей 12 и внутренней корпуса 1, предусмотрен зазор для выхода измельченного материала в корпус . Донная часть набора кольцевых ножей 12 закрыта классифицирующей решеткой 15, к торцовой поверхности верхнего кольцевого ножа присоедине- но нижнее основание перфорированного бункера 16. Верхнее его основание укреплено на кронштейне 17 и вплотную примыкает к стенкам корпуса 1 с внутренней стороны. Внутренняя по- верхность кольцевых ножей I2 снабжена разновысотными зубьями 18, которые совместно с подвижными S-образ ными ножами 8, снабженными зубьями 19 на вьтуклой части концевьпс участ- ков, обеспечивают ступенчатое многостружечное резание материала при наименьшей толщине стружки.

Размеры ячеек перфорации бункера 16 и разделяющей решетки 15 выполнены размером, соответствующим величине зазора между кольцевьми ножами 12, что позволяет только кондиционным частицам материала выходить из помольной камеры в корпус.

В устройстве предусмотрены два сливных патрубка с задвижками, один из которых 20, расположенный в донной части корпуса 1, предназначен для слива отсадка. Другой патрубок 21, расположенный над лопастями мешалки 10 в средней зоне циркуляции, обеспечивает непрерывный отвод готового раствора.

Устройство работает следующим образом,

В корпус 1, предварительно залитый жидкостью до верхнего уровня бункера 16, при закрытых задвижками патрубках 20 и 21 и включенном приводе 4, через загрузочную воронку 3 дозировочно загружается твердый кусковой материал. Контактируя с жидкой средой материал размягчается и постепенно, осаждаясь под действием силы тяжести, попадает в область вращающихся S-образных но- . жей 8, создающих вращательный поток. Под действием центробежных сил куски материала прижимаются к внутренней разновысотной зубчатой поверхности 18 кольцевых ножей 12, размещаясь во впадинах между зубьями, тем самым занимая как бы фиксированное положение. Подвижные ножи 8, имеющие переменный угол захвата, удобно захватывают как большие, так и малые куски материала и послойно режут их. Измельченные частицы материала выходят через щели между кольцевыми ножами 12 в корпус 1. Под действием силы тяжести они осаждаются и в нижней части корпуса 1 н попадают в зону циркуляционного воздействия потоков жидкости от лопастей мешалки 10. Происходит окончательное их разрушение (растворение) до коллоидных размеров. Циркуляционное перемешивание способствует лучшему распределению жидкой и твердой фаз. Как только в нижней части корпуса 1 раствор становится готовым, то открывается задвижка сливного патрубка 21 и устройство работает в непрерывном режиме. Размещение

сливного патрубка 21 над лопастями мешалки 10 в средней зоне циркуляции обеспечивает отвод только готового раствора, так как неразрушенные частицы материала под действи1217470

ем центробежной силы циркулируют по внешней зоне.

Устройство позволяет расширить технологические возможности и по- с высить производительность.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2726897C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2691564C1 |

| Роторная дробилка | 1989 |

|

SU1715413A1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИИЯ КУСКОВОГО СЫРЬЯ | 2020 |

|

RU2736130C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2019 |

|

RU2704865C1 |

| ДИСМЕМБРАТОР | 2005 |

|

RU2290997C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2018 |

|

RU2683526C1 |

| СПОСОБ ДЕЗИНТЕГРИРОВАНИЯ КУСКОВОГО СЫРЬЯ | 2017 |

|

RU2668675C1 |

| Устройство для измельчения материалов | 1983 |

|

SU1105226A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО И ТВЕРДОГО ОРГАНОСОДЕРЖАЩЕГО СЫРЬЯ МЕТОДОМ ПИРОЛИЗА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2260615C1 |

фие.

Л7

/5

t

cputS

ВНИИПИ Заказ 1030/11 Тираж 583 Подписное Филиал ГОШ Патент, г.Ужгород, ул.Проектная, Д

| 1972 |

|

SU417159A1 | |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для измельчения продуктов | 1976 |

|

SU710636A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-03-15—Публикация

1984-06-29—Подача