Изобретение относится к производству строительных материалов и может быть использовано для изготовления пористого заполнителя и углесодержа- щих отходов угольной промьшшенности

Цель изобретения - упрощение технологии изготовления и поБьшение прочности заполнителя.

Способ осуществляют следующим образом.

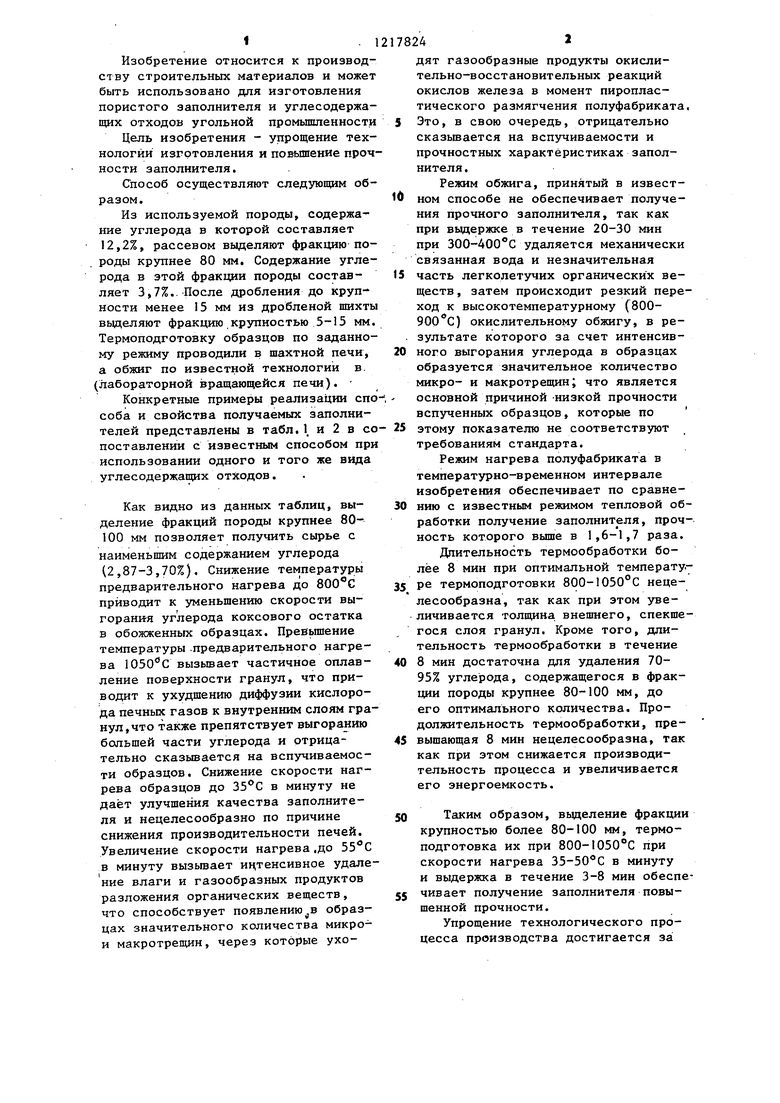

Из используемой породы, содержание углерода в которой составляет 12,2%, рассевом выделяют фракцию по- роды крупнее 80 мм. Содержание углерода в этой фракции породы составляет 3,7%.. После дробления до крупности менее 15 мм из дробленой шихты вьщеляют фракцию крупностью 5-15 мм. Термоподготовку образцов по заданному режиму проводили в шахтной печи, а обжиг по известной технологии в. лабораторной вращающейся печи). Конкретные примеры реализации способа и свойства получаемых заполнителей представлены в табл. 1. и 2 в сопоставлении с известным способом при использовании одного и того же вида углесодержащих отходов. .

Как видно из данных таблиц, выделение фракций породы крупнее 80- 100 мм позволяет получить сырье с наименьшим содержанием углерода (2,87-3,70%), Снижение температуры предварительного нагрева до приводит к уменьшению скорости выгорания углерода коксового остатка в обожженных образцах. Прев(ьш1ение температуры .предварительного нагрева вызьшает частичное оплавление поверхности гранул, что приводит к ухудшению диффузии кислорода печных газов к внутренним слоям гранул,что также препятствует выгоранию большей части углерода и отрицательно сказывается на вспучиваемос- ти образцов. Снижение скорости нагрева образцов до в минуту не даёт улучшения качества заполнителя и нецелесообразно по причине снижения производительности печей. Увеличение скорости нагрева ,до в минуту вызьшает интенсивное удаление влаги и газообразных продуктов разложения органических веществ, что способствует появлению в образцах значительного количества микро- и макротрещин, через которые уходят газообразные продукты окислительно-восстановительных реакций окислов железа в момент пироплас- тического размягчения полуфабриката,

Это, в свою очередь, отрицательно сказьюается на вспучиваемости и прочностных характеристиках заполнителя .

Режим обжига, принятый в известном способе не обеспечивает получения прочного заполнителя, так как при вьщержке в течение 20-30 мин при 300-400 С удаляется механически связанная вода и незначительная

часть легколетучих органических веществ , затем происходит резкий переход к высокотемпературному (800- ) окислительному обжигу, в ре- зультате которого за счет интенсивного выгорания углерода в образцах образуется значительное количество микро- и макротрещин; что является основной причиной низкой прочности вспученных образцов, которые по

этому показателю не соответствуют требованиям стандарта.

Режим нагрева полуфабриката в температурно-временном интервале изобретения обеспечивает по сравнению с известным режимом тепловой обработки получение заполнителя, прочность которого выше в 1,6-1,7 раза. Длительность термообработки более В мин при оптимальной температуре термоподготовки 800-1050°С нецелесообразна, так как при этом увеличивается толщина внешнего, спекшегося слоя гранул. Кроме того, длительность термообработки в течение

8 мин достаточна для удаления 70- 95% углерода, содержащегося в фракции породы крупнее 80-100 мм, до его оптимального количества. Продолжительность термообработки, превышающая В мин нецелесообразна, так как при этом снижается производительность процесса и увеличивается его энергоемкость.

Таким образом, вьщеление фракции крупностью более 80-100 мм, термоподготовка их при 800-1050°С при скорости нагрева 35-50 С в минуту и выдержка в течение 3-8 мин обеспечивает получение заполнителя повышенной прочности.

Упрощение технологического процесса производства достигается за:

счет выделения сырья требуемого качества простым приемом - классификацией по крупиости взамен гравитационного разделения в обогатительных машинах, что предложено в известОбогащение углесо- держащих отходов разделением по крупности с выделением фракций cBbmie, мм

Содержание углерода в выделенных фракциях сырья, %

Температурно-вре- менной режим термоподготовки

температура, обработки, С

скорость нагрева, С/МИН

выдержка, мин

Температура обжига, С

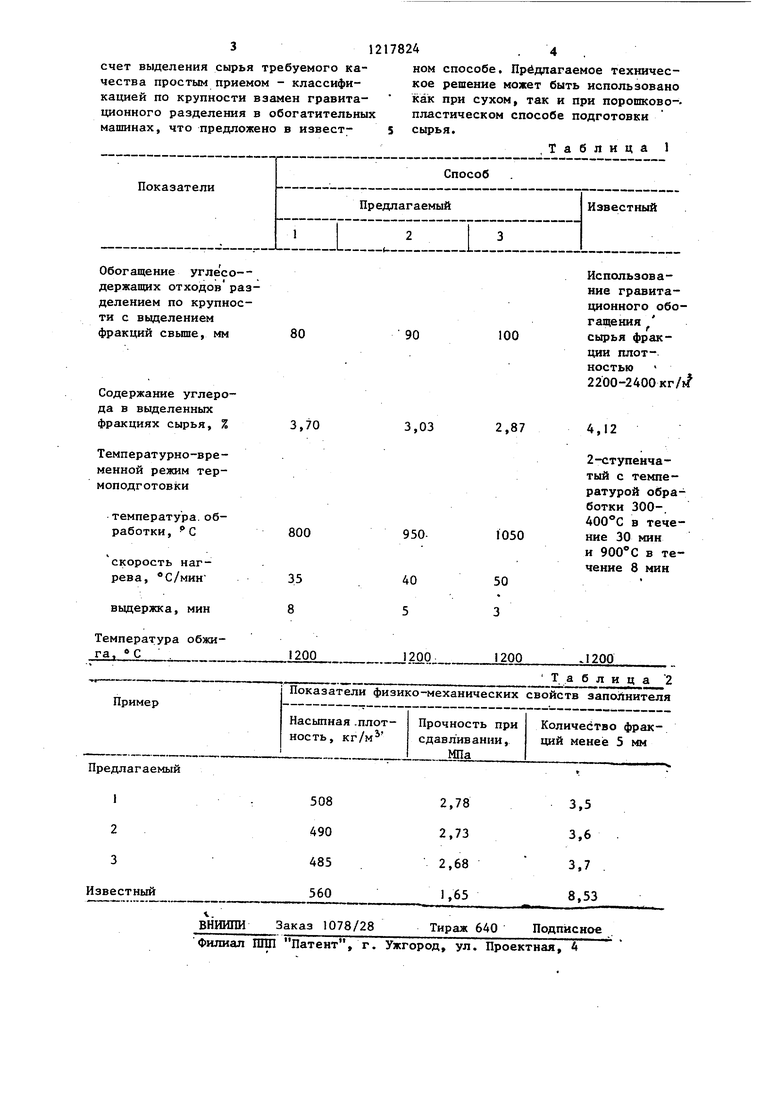

Пример

Предлагаемый

1

2

3 Известный

Показатели физико-механических свойств заполнителя

Насыпная .плотность,

Прочность при сдавливании, МПа

Количество фракций менее 5 мм

ВНИИПИ

Заказ 1078/28

Филиал ШШ Патент, г. Ужгород, ул. Проектная, 4

ном способе. Предлагаемое техническое решение может быть использовано как при сухом, так и при порошково-- пластическом способе подготовки сырья.

Таблица 1

90

100

Использование гравитационного обогащениясырья фракции плотностью2200-2400 кг/1/

2,87

1050

50 3

1200

4,12

2-ступенчатый с температурой обработки 300-. в течение 30 мин и ЭОО С в течение 8 мин

J200

Таблица 2

Количество фракций менее 5 мм

Тираж 640 Подписное

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОРИСТЫЙ ЗАПОЛНИТЕЛЬ БЕТОНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2570161C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНА | 1994 |

|

RU2082688C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ЛЕГКОГО ПОРИЗОВАННОГО БЕТОНА | 1991 |

|

RU2036885C1 |

| Способ получения легкого заполнителя | 1980 |

|

SU925908A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПУСТОТЕЛОГО ЗАПОЛНИТЕЛЯ | 2000 |

|

RU2186047C2 |

| Способ изготовления шунгизитового гравия | 1980 |

|

SU908768A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЬФА-ОКИСИ АЛЮМИНИЯ | 1998 |

|

RU2140876C1 |

| Способ получения вспученного перлитового заполнителя | 1987 |

|

SU1530600A1 |

| Способ изготовления легкого заполнителя | 1978 |

|

SU734162A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ЛЕГКОГО ЗАПОЛНИТЕЛЯ БЕТОНОВ (ПЕНОЗОЛА) | 2011 |

|

RU2479518C1 |

| Масса для получения пористого неорганического заполнителя | 1972 |

|

SU461917A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СЪЕМНЫЙ ПРЕДОХРАНИТЕЛЬ ПЛАТЬЯ | 1922 |

|

SU617A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-03-15—Публикация

1984-07-12—Подача