Изобретение относится к области строительных материалов, а именно к производству искусственных легких заполнителей для бетона, в. частности к способу изготовления вспученного гравия из золы теплоэлектростанций (ТЭС). Для иет-отовл шя вспучеяного зольного гравия используют золы- уносы, накопленные в золоотваяах, содержащие несгоревший уголь, в среднем 10-15%, который препятствует процессам спекания и вспучивания при обжиге. Вспученный зольный гравий с низким объемным весом и прочньй можно получить при обжиге вольного сырья, содержащего менее 3% угля. Для этого исходное сырье подвергают предварительной подготовке для снижения содержания угля. Известен способ изготовления вспучен- НО1 зольного гравия из золы с сод жанве остаточного угля более 3% путем измельче ния золы Кюкрым помолом, удаления угля флотацией последующим обезвоживанием золы до остаточной влажности 15г-20%и гранулированием,сушкой к-обжигом гранул при 115а-1180 С. Недос4 атком способа является его многостадийность, повышенная энергоемкость, что обусла&ливает его ограниченное применениеН. Известен способ изготовления зольного гравия, включающий гранулирование, Ььфья, предварительную термообработку Гранулированного сырья во вращающейся печи, при 5ОО-1ООО С, охлаждение гранул, последующее их измельченЁе, повторное гранулирование, обжиг полученных гранул при 115О-130О С в другой вращающейся печи и охлаждение конечного шэодуктаШ Недостатком данного способа яивляется продолжительность пропесса изготовления зольного гравия из золы с повь шенным содержанием Heerqp евшего угля. Так лабораторные испытания способа пр казали что продолжительность предварительной термообработки даже при максимальной температуре 10ОО С для сиижения содержания угля с 1О-15% до 3% и менее составляет НО мин. Такая про должительность предварительной термооб работки приводит к механическому истиранию и раэрушеншо ррануп до пылеобра ноге состояния. Кроме того, температура предварительной термообработки (до 10ОО С) недостаточна для контактного спекания частиц золы, так как температура начала плавления золы составляет не менее 11ОО С, что также приводит к разрушению гранул до пылеобразного состояния. Другим недостатком данного способа явл$пбтся повышенные энергозатраты, связаН1 ые с использованием двух вращающих0 Я печей: для предварительной термообработки и для обжига, атакже с промежуточными операциями охлаждения термоподготовленных гранул, их и мельчения, повторного гранулирования и повторного нагрева гранул до температуры обжига. Наиболее близким по технической сущ ности и достигаемому эффекту к данному изобретению является способ изготовлени легкого Заполнителя из зол с повышенны содержанием (до 19%) несгоревшего угля путем термообработки cфqэмиpoвaнных гранул в среде твердого теплоносителя, при температуре, с6ответст1вую1цей верхнему пределу интервала вспучивания материала 1050-12ОО°С и охлаждения З. Обжиг в среде твердого теплоносителя при этих температурах требует продолжительной изотёрмической выдерж ки для вьпкигания угля. Так при иопользовании золы с остаточным содержанием угля 18% его содержание в гранулах в течение 15 мин обжига понижается только До уровня 14%. Следовательно, такой режим обжига не. обеспечивает вжигания угля до предельно допустимого содержания - менее 3%. Объемная насыпнай масса заполнителя колеблется от 5ОО до 8ОО кг/м. Цель изобретения - интенсификация процесса выжигания угля и снижение .бьем ной насьтной массы заполнителя J Это достигается тем, что в способе изготов ления легкого заполнителя из зол с повышенным содержанием несгоревшего угли путем термообработки сформирован йьрс гранул в среде твердо1Ч тейноносит й и охлаждения, термообработку гранул осуществляют путем нагрева их со скоростью 65О-7Ор С мин до 135О , выдержки при этой Температуре в течение 15-16 мин и последующего снижения температуры до 1150-1180°С со сксростью 14-17 С/мин. ,, Способ осуществляется следующим образом. Отформованные гранулы из многоуглистой золы с содержанием несгоревшего угля Ю-15% поступают во вращающуюся прямоточную печь в зону предварительной термообработки совместно с твердым теплоносителем, например, с крупнозернистым кварцевым песком в соотношении 1:О,25 по весу. В зоне предварительной термообработки гранулы подвергаются действию газового потока с температурой 1450-1500 С, при этом гранулы нагреваются со скоростью 650- 70О°С/мин от до 135О-1400 С. При температуре .1350-1400 С, превышающей температуру начала плавления золы, составляющей не менее 1100 С, происходит контактное спекание частиц золы сначала на поверхности гранул с образованием запекшейся, обезуглерожен-г ной, мелкопоризованной оболочки,котфая предотвращает механическое истирание и разрушение гранул во время пересьша- ния и поступательного движения во вращающейся печи. При температуре 135О-140О С гранулы вьшерживают в печи в течение 15- 16 мин. За время изотермической выдержки происходит интейсивное выгорание угля из рыхлой сердцевины гранул. Твердьй теплоноситель улучшает теплообмен, способствует выгоранию угля, предотвращает контактное спекание гранул друг с другом и, замедляя юс предвижение вдоль печи, обеспечивает необходимое время предварительной термообработки и последующего обжига. После сгорания угля до содержания 1-3% зольные гранулы размягчаются, приобретают пиропластическое состояние и затем .поступают в зону обжига, в которой спекаются и вспучиваются. Обжиг осуществляют при снижении температуры от 1350-14ОО до 115О118О°С со скоростью 14-17 С/мин. По окончании процесса вспучивания гранулы отделяются от твердого теплоносителя и поступают на охлаждение. При подщихтовке отоздающими добавками возможно переработать предложенным способом золы ТЭС с содержанием угля в золе до 2О-30%. 11 р и м е р . Для осуществления способа изготовления зольного гравия используется прямоточная вращающаяся печь, оснащенная комбинированным гс елочным устройством. Горелочное устройство включает короткофакельные пери.ферийные горелки (28 штук) и централь Ную длиннофакельную горелку типа ГВП. Загрузка гранулнрованного материала и тугоплавкого компонента (кварцевого песка крупностью 0,5-2,0 мм) производится в зону действия короткого факела, где создается интенсивный термоудар при температуре газовой среды .14501500° С, Кварцевый песок, нагретьй в зоне термоудара, играет в дальнейшем тепло- вом процессе роль твердого теплоносите и совместно с гранулами поступает в ; изотермическую зону выжигания угпя. TeMnepiaTypa материала в этой гюне поддерживается на уровне 13 50-1400° С с помощью длинного факела центральной горелки. Повыщение температуры материала обеспечивается также за счет экзотермИ ческого процесса выгорания угольных частиц. Относительная скорость продвижения кварцевого песка вдоль печи в 3-4 раза меньше гранул, поэтому, накапливаясь до объема обжигаемого материала, квар цевый песок резко замедляет поступа- тельное движение гранул вдоль печи, что при повышенной температуре обеспечивае наиболее полное протекание физико-хи- мических процессов окисления угольных частиц с последующей поризацией силикатного расплава.

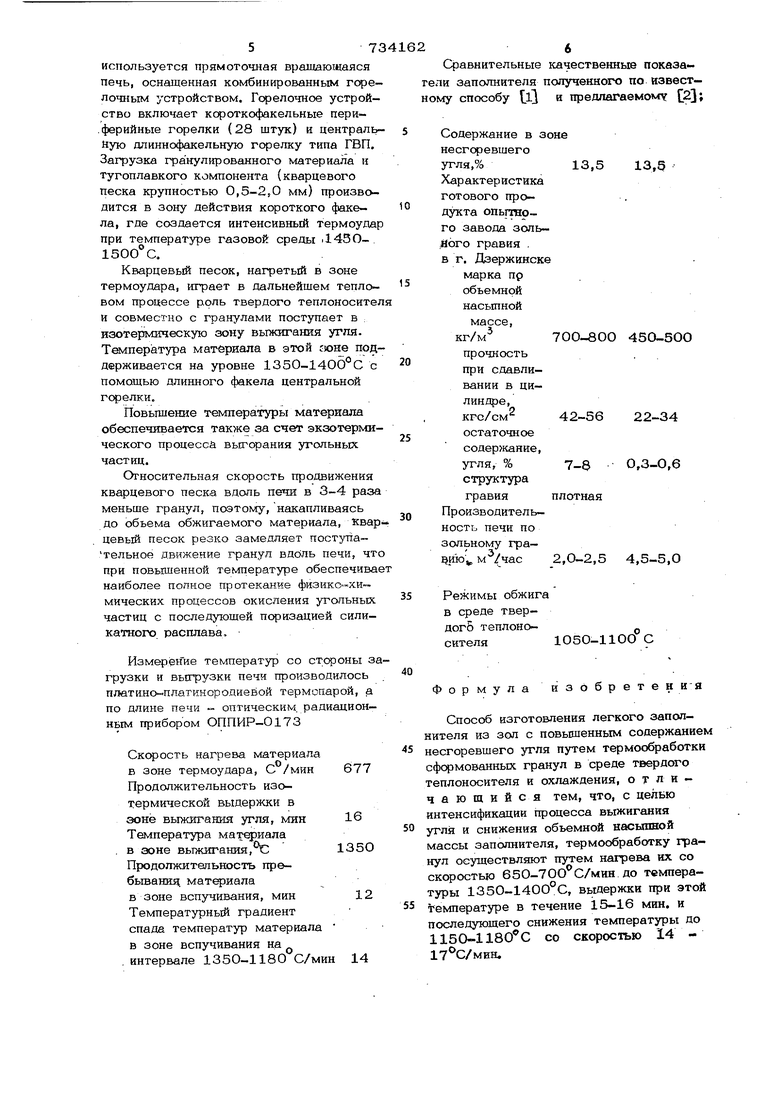

Измерение температур со стсроны загрузки и выгрузки печи производилось . платино-плагинородиевой термопарой, .а по длине печи - оптическим, радиационным прибором ОППИР-О173

Скорость нагрева материала

в зоне термоудара, С /мин Продолжительность изотермической выдержки в зоне выжигания угля, мин

Температура материала в зоне выжигания,

Продолжительность пребывашщв зоне вспучивания, мин

Температурный градиент спада температур материала в зоне вспучивания на . интервале 1350-1180 С/м

40

Формула изобретен и-я

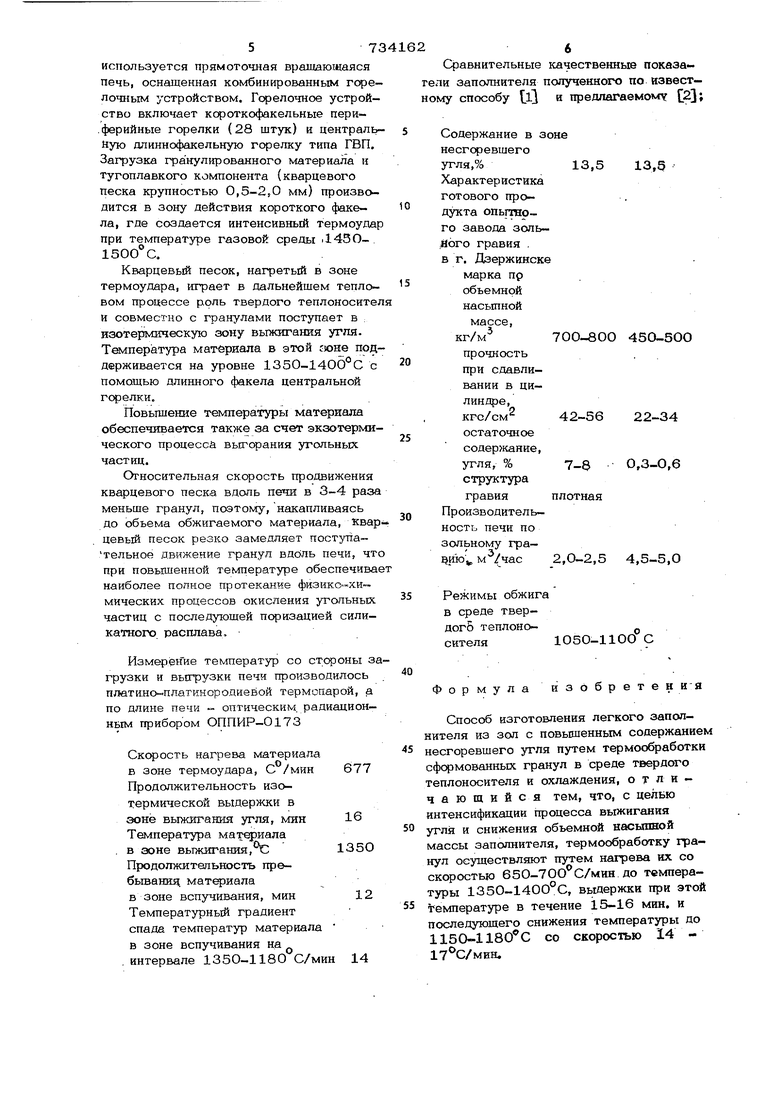

Способ изготовления легкого заполнителя из зол с повышенным содержанием несгоревшего угля путем термообработки сформованных гранул в среде твердого теплоносителя и охлаждения, отличающийся тем, что, с целью интенсификации процесса выжигания угля и снижения объемной насьганой массы заполнителя, термообработку гранул осуществляют путем нагрева их со скоростью 650-700 С/мин до температуры 13 50-1400°С, выдержки при этой температуре в течение 15-16 мин. и последующего снижения температуры до 1150-1180 С со скоростью 14 17 С/мнн. Сравнительные качественныв показаи заполнителя полученного по известу способу И н предлагаемому Содержание в зоне несгоревшего утля,%13,5 Характеристика готового продукта опьггаого завода зольйого гравия , в г. Дзержинске марка пр объемной насыпной массе, кг/м 700-800 450-500 прочность при сдавливании в цилиндре, кгс/см 42-56 22-34 остаточное содержание, угля, %7-80,3-0,6 структура гравияплотная Производительность печи по зольному грацию , 2,О-2,5 4,5-5,0 Режимы обжига в среде твер- догб теплоно- сителя1050-1100 С

77341628

Источники информации,2, Автс скоб- свидетельство СССР

принятые во внимание при экспертизе№ 896734, кл. С 04 В 31/2О, 1971. 1, Авторское свидетельство СССРние пористых заполнителей в кип$пцем

№514794, кл. С О4 В 31/20, S слое теплоносителя,сб. трудовВНЙИстоом 1976.1973, вып. 27/55, с. 82-в7.

3„ Пржецлявский В. А. и ар. Получе

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления искусственного мелкозернистого заполнителя | 1980 |

|

SU973506A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГКОГО ЗАПОЛНИТЕЛЯ | 2003 |

|

RU2232141C1 |

| Способ получения зольного гравия | 1985 |

|

SU1428729A1 |

| СПОСОБ ТЕРМООБРАБОТКИ СЫРЦОВЫХ ГРАНУЛ И РАЗДЕЛЯЮЩАЯ СРЕДА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2357936C1 |

| Способ изготовления вспученного зольного гравия | 1975 |

|

SU514794A1 |

| СПОСОБ ПРОИЗВОДСТВА ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ | 1995 |

|

RU2107668C1 |

| Способ образцова производства легкого заполнителя | 1977 |

|

SU695986A1 |

| Однобарабанная вращающаяся печь для обжига гранул | 1979 |

|

SU857678A1 |

| ВСЕСОЮЗНАЯ i ПАЯНТНО-ТЕХНИЧЕСНя'; | 1971 |

|

SU296734A1 |

| Способ производства легкого заполнителя | 1989 |

|

SU1726422A1 |

Авторы

Даты

1980-05-15—Публикация

1978-05-31—Подача