Изобретение относится к промьш- ленности строительных материалов и может быть использовано для приго- -товления бетонной смеси на основе плотного и пористого предварительно модифицированного эаподш1теля при изготовлении несущих и ограяздаюпщх конструкций.

Целью изобретения является увеличение степени гидр атации цемента, уплотнение зоны контакта цементного камня с заполнителем и повышение прочности бетона.

П р им ер. Исследования проводят на следуюпдах исходных материала вяжущее - портландцемент М-400 (для тяжелого бетона и шлакопортландце- мент М-400 (для керамзитобетона), щебень, песок, керамзит.

Расход материалов на I м бетона составил: для, тяжелого бетона: цемент 343 кг, песок 592 кг, щебень 1230 кг, вода 161 л; для легкого бетона: цемент 436 кг, песок 1053 кг, керамзитовый гравий 189 кг, вода 196 л.

Характеристика некондиционного заполнителя: песок с 1,2 содержит пылевато-глинистых частиц 5,6%.

В составе используемого щебня со держание пылевато-глинистых частиц 4,5%.

Керамзитовый гравий содержит 3,6-7,1% пыпеватых примесей.

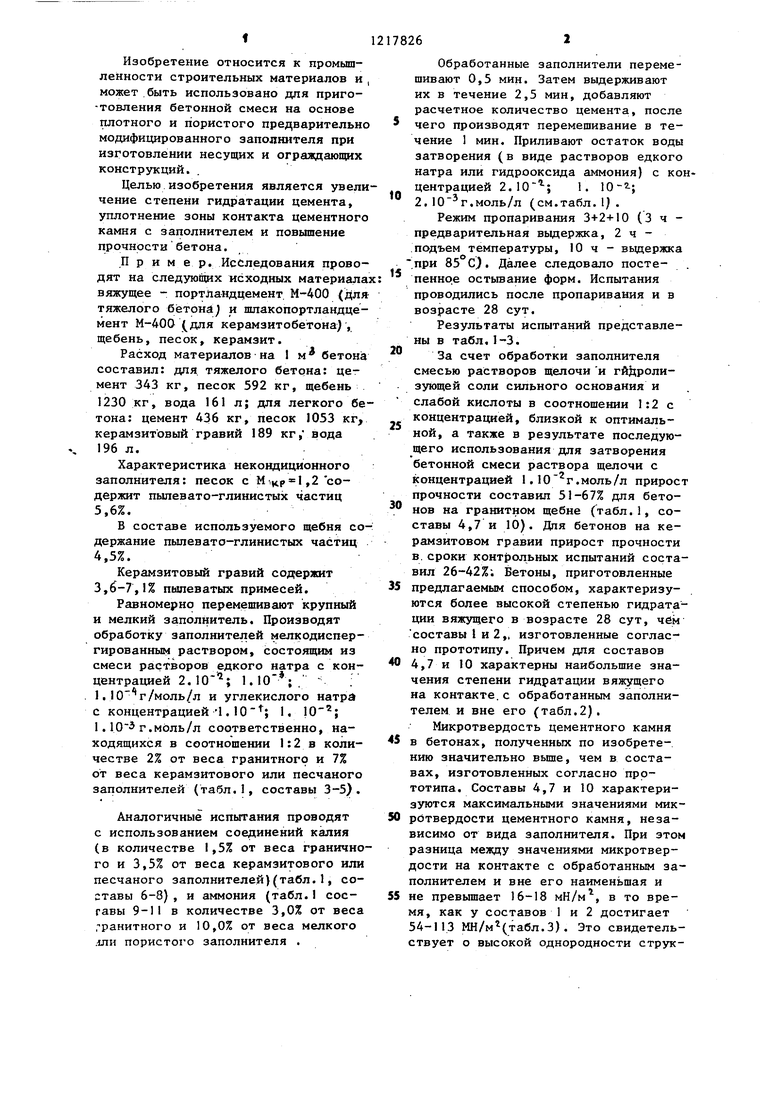

Равномерно перемешивают крупный и мелкий заполнитель. Производят обработку заполнителей мелкодиспер- гированным раствором, состоящим из смеси растворов едкого натра с концентрацией 2. 10 1.. - ; 1. Ю г/моль/л и углекислого натра с концентрацией 1. 1. ) 1.10 г.моль/л соответственно, находящихся в соотношении 1:2 в количестве 2% от веса гранитного и 7% от веса керамзитового или песчаного заполнителей (табл.1, составы 3-5).

Аналогичные испытания проводят с использованием соединений калия (в количестве 1,5% от веса граничного и 3,5% от веса керамзитового или песчаного заполнителей}(табл.1, составы 6-8), и аммония (табл.1 составы 9-11 в количестве 3,0% от веса гранитного и 10,0% от веса мелкого .inn пористого заполнителя .

Обработанные заполнители перемешивают 0,5 мин. Затем выдерживают их в течение 2,5 мин, добавляют расчетное количество цемента, после чего производят перемешивание в течение 1 мин. Приливают остаток воды затворения (в виде растворов едкого натра или гидрооксида аммония) с концентрацией 2. 1. 10-г.; 2..моль/л (см.табл.1) .

Режим пропариваиия 3+2+10 (3ч- предварительная вьщержка, 2ч- подъем температуры, 10 ч - вьщержка при 85°с). Далее следовало посте- пенное остьшание форм. Испытания проводились после пропаривания и в возрасте 28 сут.

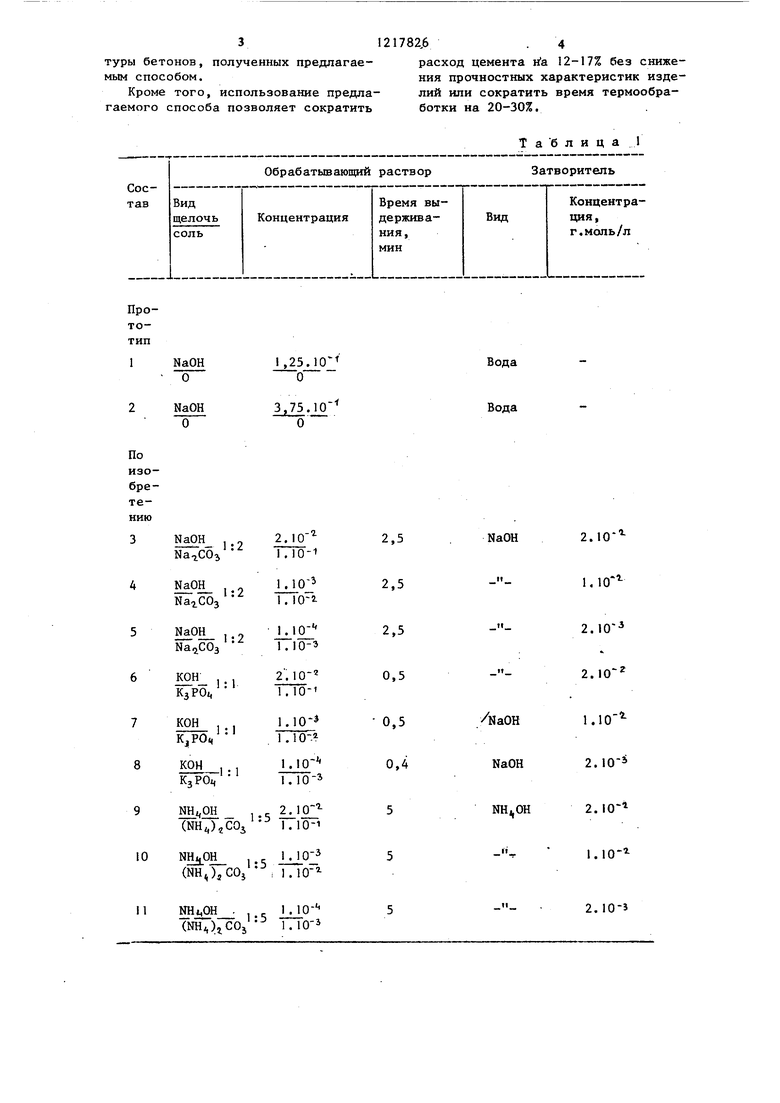

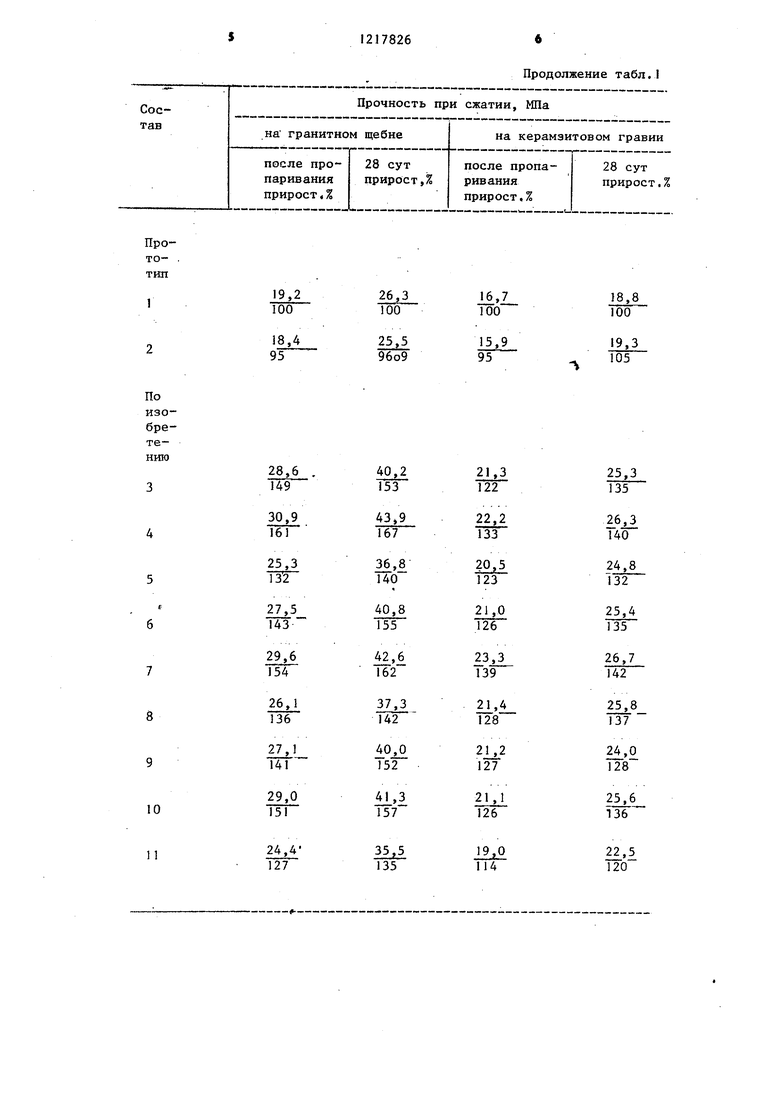

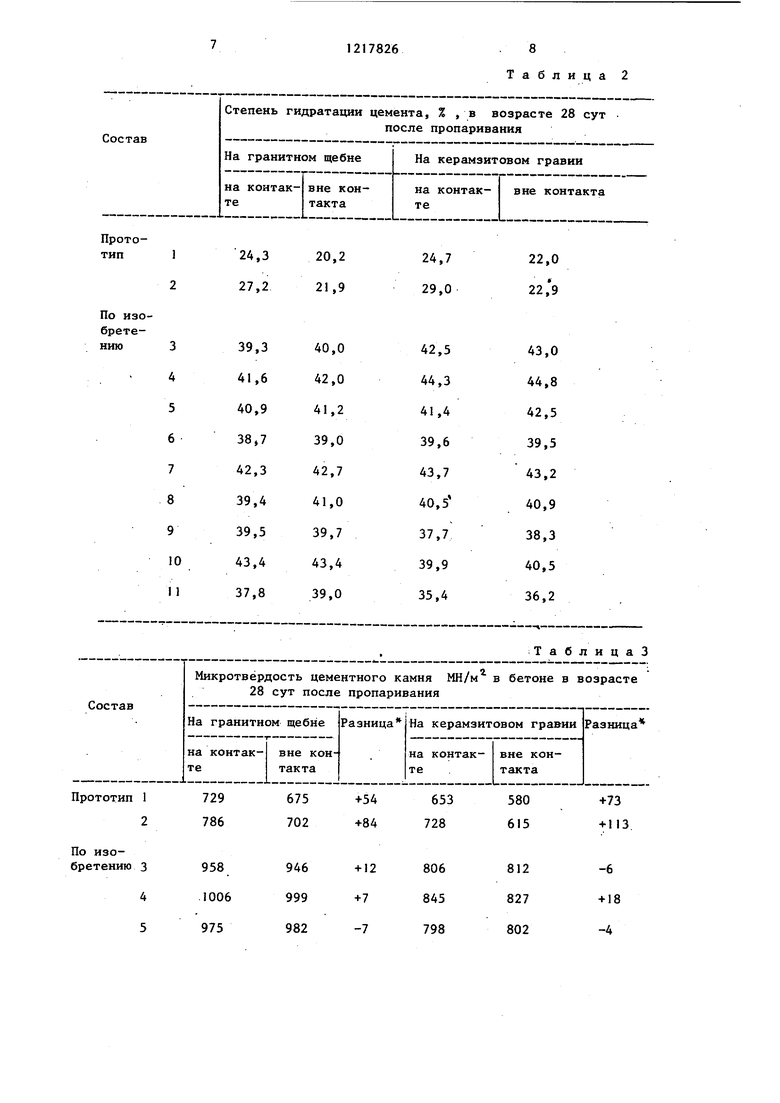

Результаты испытаний представлены в табл.1-3.

За счет обработки заполнителя

смесью растворов щелочи и гйдроли- зующей соли сильного основания и слабой кислоты в соотношении 1:2 с концентрацией, близкой к оптимальной, а также в результате последующего использования для затворения бетонной смеси раствора щелочи с концентрацией I..моль/л прирост прочности составил 51-67% для бетонов на гранитном щебне (табл,1, составы 4,7 и 10). Для бетонов на керамзитовом гравии прирост прочности в.сроки контрольных испытаний составил 26-42%; Бетоны, приготовленные

предлагаемым способом, характеризуются более высокой степенью гидрата 1ЩИ вяжущего в возрасте 28 сут, чём составы I и 2,, изготовленные согласно прототипу. Причем для составов

4,7 и 10 характерны наибольшие значения степени гидратации вяя гщего на контакте.с обработанным заполнителем и вне его (табл.2).

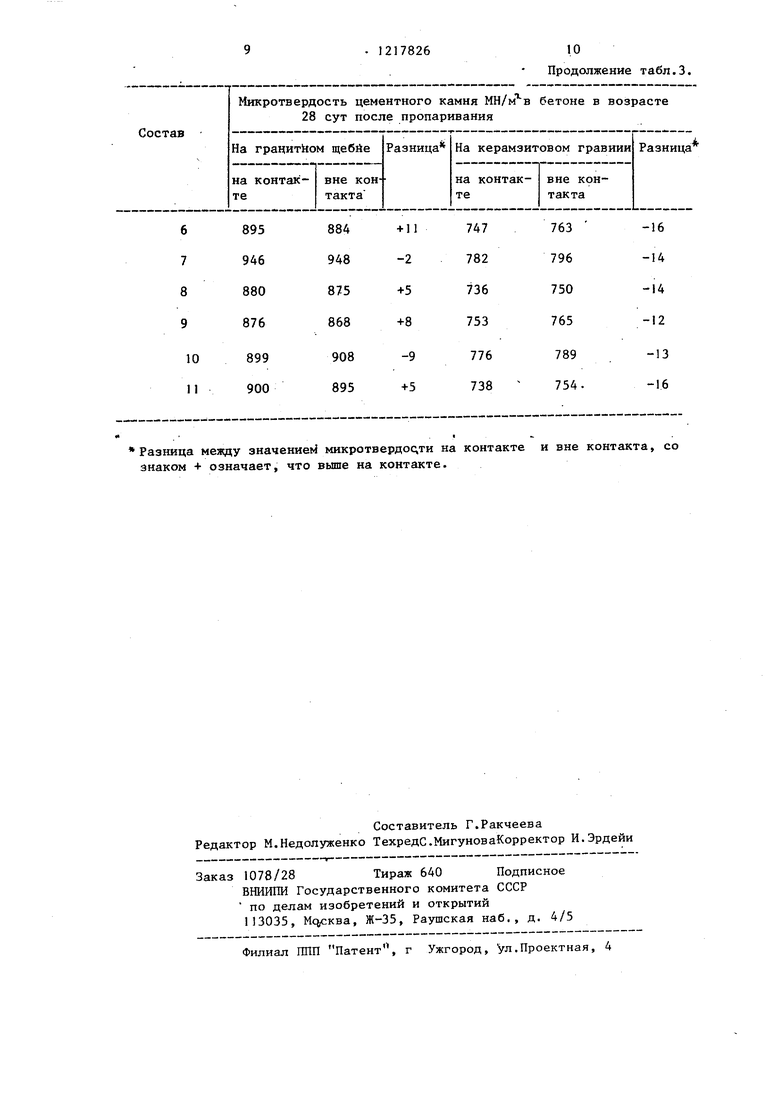

Микротвердость цементного камня

в бетонах, полученных по изобрете-. нию значительно въте, чем в составах, изготовленных согласно прототипа. Составы 4,7 и 10 характеризуются максимальными значениями микротвердости цементного камня, независимо от вида заполнителя. При этом разница между значениями микротвердости на контакте с обработанным заполнителем и вне его наименьшая и

не превышает 16-18 мН/м, в то время, как у составов 1 и 2 достигает 54-113 МН/м(табл.З). Это свидетельствует о высокой однородности струк3121782.6. 4

туры бетонов, полученных предлагае- расход цемента н а 12-17% без сниже- мым способом.ния прочностных характеристик издеКроме того, использование предла- лий или сократить время термообра- гаемого способа позволяет сократить ботки на 20-30%.

Т а б л и ц а 1

Вода Вода

NaOH

/NaOH

NaOH

2.10

-г

1.10

2.10

-3

-г

2.10

I.IQ- 2.10

2.10

-4

1.10

-г

2. 10-5

Продолжение табл.I

Микротвёрдость цементного камня МН/м в бетоне в возрасте 28 сут после пропаривания

Таблица 2

Разница между значение микротвердос;ти на контакте и вне контакта, со знаком + означает, что вьше на контакте.

Составитель Г.Ракчеева Редактор М.Недолуженко ТехредС.МигуноваКорректор И.Эрдейи

Заказ 1078/28 Тираж 640 Подписное ВНИИПИ Государственного комитета СССР по делам изобретений и открытий 113035, , Ж-35, Раушская наб. , д. 4/5

Филиал ППП Патент г Ужгород, УЛ.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Фибробетонная смесь для центрифугированного бетона | 2020 |

|

RU2724631C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 1994 |

|

RU2079473C1 |

| Бетонная смесь для конструкционного лёгкого бетона | 2024 |

|

RU2835462C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОНА | 2012 |

|

RU2528794C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2361848C2 |

| Бетонная смесь | 2024 |

|

RU2841438C1 |

| Бетонная смесь | 1978 |

|

SU698945A1 |

| Способ изготовления строительных материалов на магнезиальном вяжущем | 2002 |

|

RU2222508C1 |

| СУХАЯ СТРОИТЕЛЬНАЯ СМЕСЬ ДЛЯ РЕМОНТНО-ВОССТАНОВИТЕЛЬНЫХ РАБОТ | 2008 |

|

RU2369575C1 |

| Способ активации заполнителя для бетона | 1981 |

|

SU1047872A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ приготовления бетонной смеси | 1978 |

|

SU852824A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-03-15—Публикация

1983-12-19—Подача