Изобретение относится к черной металлургии, в частности к внепечной обработке металла, и может быть использовано.для десульфурации, рафинирования и модифицирования жидкого чугуна.

Целью изобретения является повышение степени использования магния и снижение расхода присаживаемых пшакообразующих материалов.

Предлагаемый способ внепечной обработки жидкого чугуна включает предварительное определение реакционной способности имеющихся при осуществлении способа шлаковых систем, на основании чего регулируется расход магния и шлакообразующих материалов.

Для оценки реакционной способности шлака целесообразно использовать

химический эквивалент - де, показы

дающий среднестатическое число электронов, участвующих в образовании связи катион - анион для ишака данного состава, а для оценки потенциальной возможности структуры шлака разместить атомы серы - показатель стехиометрии -р , показывающий отношение числа катионов к числу анионов.

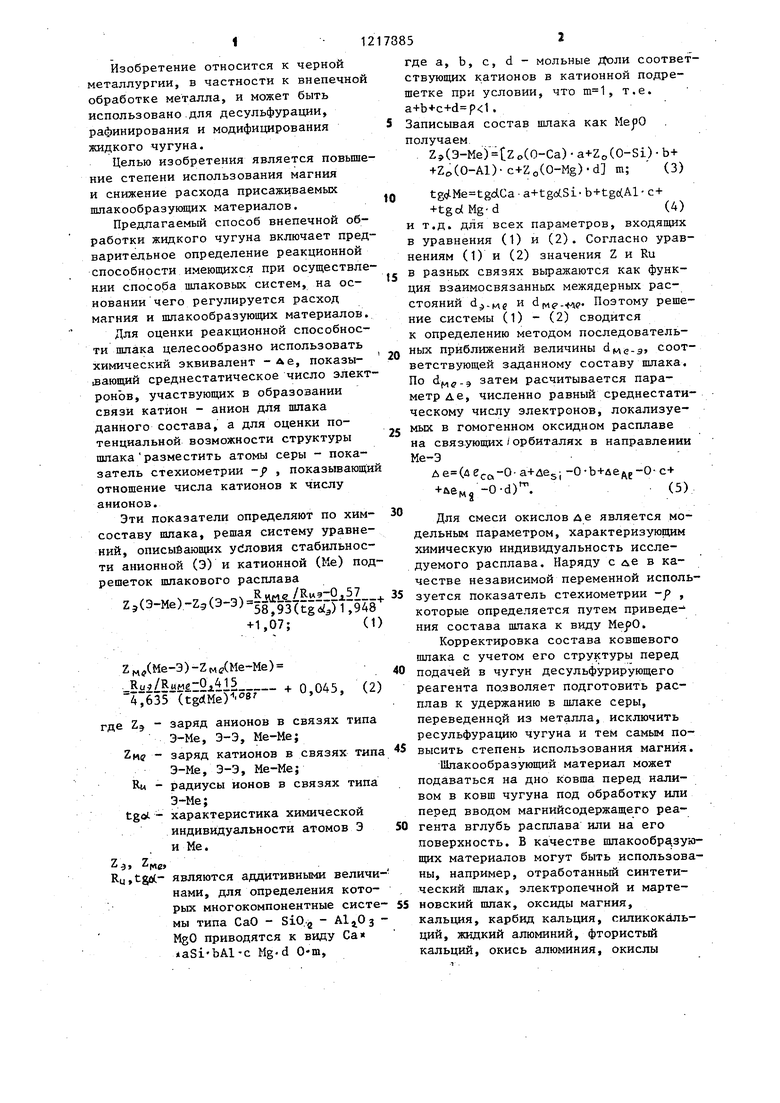

Эти показатели определяют по хим- составу шлака, решая систему уравнений, опнсыйаюпщх ycinoBHH стабильности анионной (Э) и катионной (Me) под- решеток шлакового расплава

7 СЧ МоЧ 7 С я

Z5O-Me)-Z50-3)() 1,948 +1,07; (1)

г„ДМе-Э)-г„с(Ме-Ме)

Ru /RMMe 0j -t15 p. ,-,/г /, T635 (tiJM;.e

де Zj - заряд анионов в связях типа

Э-Ме, Э-Э, Me-Mej ZMC - заряд катионов в связях типа

Э-Ме, Э-Э, Ме-Ме; RM - радиусы ионов в связях типа

Э-Ме; tgoL- характеристика химической

индивидуальности атомов Э 50 и Me.

Ээ ,

Ru,tg5t- ЯВЛЯЮТСЯ аддитивными величи- нами, для определения которых многокомпонентные систе- 55 мы типа СаО - SiO.g - - MgO приводятся к виду Сан aSi bAl-c Mg d 0-m,

s

0

5

0

5

0

0

5

где а, b, с, d - мольные Доли соответ ствующих катионов в катионной подрешетке при условии, что , т.е.

a+b+c+d p 1.

Записывая состав шлака как МерО

получаем

Z9O-Me)tZo(0-Ca)-a+Zo(0-Si)-b+ tZ(O-Al)-c+Zo(0-Mg)-d m; (3)

)LMe tgcllCa-a+tgu(.Si-b+tgo(Al- c+ +tgo(Mg-d(4)

и т.д. для всех параметров, входящих в уравнения (1) и (2). Согласно уравнениям (1) и (2) значения Z и Ru в разных связях вьфажаются как функция взаимосвязанных межядерных расстояний d.j,g и .p. Поэтому решение системы (1) - (2) сводится к определению методом последовательных приближений величины d., соответствующей заданному составу шлака. По df,., затем расчитывается параметр де, численно равный среднестати- ческому числу электронов, локализуемых в гомогенном оксидном расплаве на связующих/орбиталях в направлении Ме-Э.

де(4еср,-0-а+де5-, -О-Ь+де -О-с+ +&е„ -O-d).(5)

Для смеси окислов де является модельным параметром, характеризующим химическую индивидуальность исследуемого расплава. Наряду с де в качестве независимой переменной используется показатель стехиометрии -р , которые определяется путем приведения состава шлака к виду МерО.

Корректировка состава ковшевого шлака с учетом его структуры перед подачей в чугун десульфуриру ющего реагента позволяет подготовить расплав к удержанию в шлаке серы, переведенно.й из металла, исключить ресульфурацию чугуна и тем самым повысить степень использования магния.

Щлакообразующий материал может подаваться на дно ковша перед наливом в ковш чугуна под обработку или перед вводом магнийсодержащего реагента вглубь расплава или на его поверхность. В качестве шлакообра.зую- щих материалов могут быть использованы, например, отработанный синтетический шлак, электропечной и мартеновский шлак, оксиды магния, кальция, карбид кальция, силикокаль- ций, жидкий алюминий, фтористый кальций, окись алюминия, окислы

Железа, окись марганца, окись крем- ,ния, сода, алюминат магния и композиции на их основе. В качестве маг- нийсодержащих реагентов могут использоваться гранулированный магний, слитковый магний, пассированный магний, магниевые сплавы и другие магнийсодержащие смеси./

Эффективность использования магния зависят от величины параметров наводимого ковшевого шлака - которые определяются его составом.

Повышение 4е более 2,1 ведет к получению тугоплавких (Т 1500°С) шлаков, которые практически не реакционноспособны. В этом случае процесс десульфурации может протекать только за счет выноса сульфидов магния с газовой фазой, в результате чего степень использования магния на десульфурацию оказывается очень низкой, в ряде случаев менее 30%.

Понижение химического эквивалента ме.нее -3,5 нецелесообразно, так как это приводит к неоправданному расхо- ду шлакоо.бразующих материалов, практически не обеспечивая понижение Ле н:иже -3,5.

Таким-образом, химический эквивалент шлака должен находиться в преде лах (-2,1) - (-3,3). Это условие является обязательным, но недостаточным в том случае, если анионный каркас наведенного шлака не сможет принять и разместить анионы серы. По казатель стехиометрии шлакового расплава р , характеризующий это свойств

шлаков, должен находиться в пределах 0,66-0,85.

Снижение ,66 недопустимо, так как возрастает вязкость шлака и его реакционную способность не представляется возможным реализовать. Повьш1е ,85 нецелесообразно, так как ; ведет к неоправданному расходу шла- кообразующих материалов, увеличению доли шлака и возможных при этом потерь металла со шлаком. Химический эквивалент (де) и показатель стехиометрии (р) являются взаимосвязаннь1ми величинами, так как любое изменение в составе ковшевого шпака приводит к изменению как электронной плотност в направлении связи катион - анион, так и общей структуры шпакового рас- плава. Множественный корреляционный анализ зависимости серопоглотительной способности шпака от его модельных

параметров позволяет выявить граничное условие, при котором шлак обладает серопоглотительной способностью

,62Я -13,42

Невыполнение этого условия приводит к формированию шлака,не обладающего серопоглотительной способностью.

Внепечная обработка по предлагаемому способу осуществляется следующи образом.

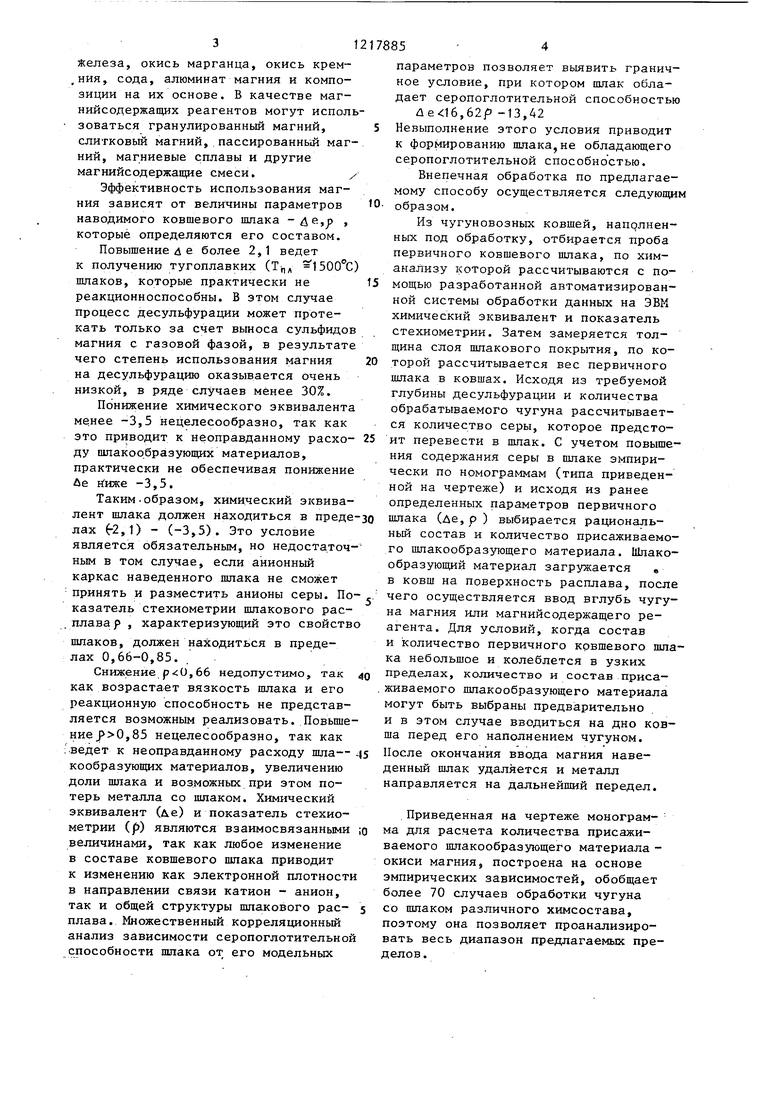

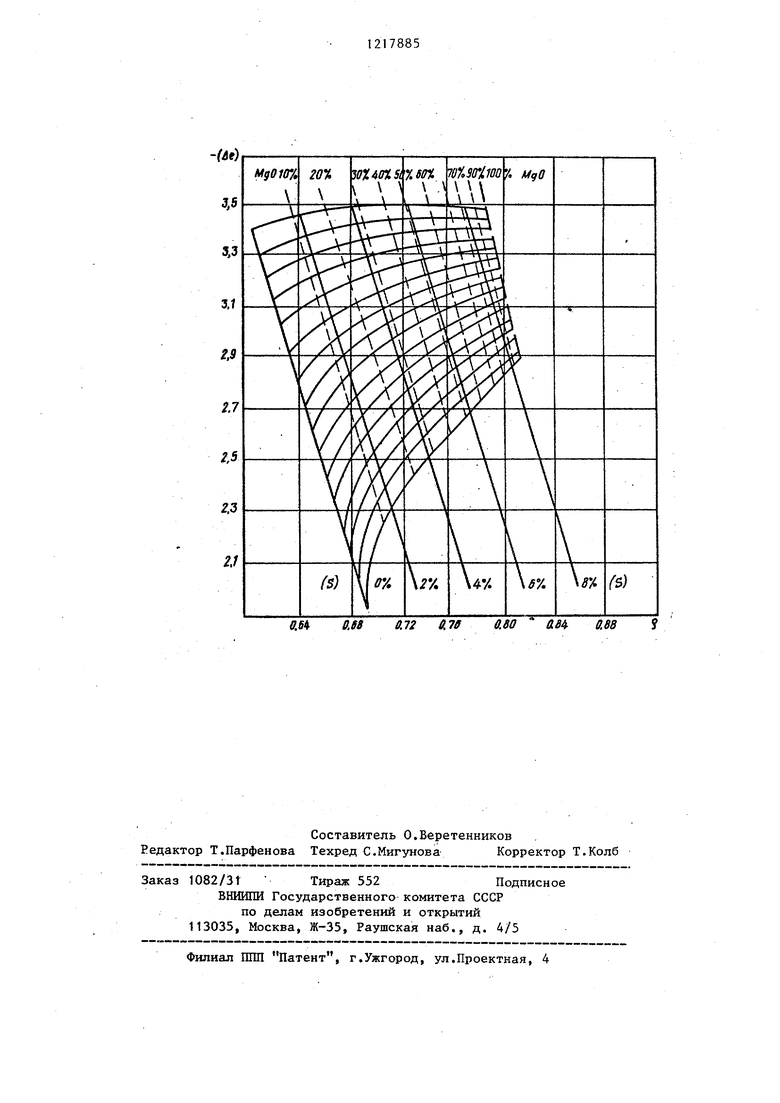

Из чугуновозных ковшей, напрлнен- ных под обработку, отбирается проба первичного ковшевого шлака, по хим- анализу которой рассчитываются с помощью разработанной автоматизированной системы обработки данных на ЭВМ химический эквивалент и показатель стехиометрии. Затем замеряется толщина слоя шлакового покрытия, по которой рассчитывается вес первичного шлака в ковшах. Исходя из требуемой глубины десульфурации и количества обрабатываемого чугуна рассчитывается количество серы, которое предстоит перевести в шлак. С учетом повышения содержания серы в шлаке эмпирически по номограммам (типа приведенной на чертеже) и исходя из ранее определенных параметров первичного шлака (Де,р ) выбирается рациональный состав и количество присаживаемого шлакообразующего материала. Шпако образующий материал загружается « в ковш на поверхность расплава, посл чего осуществляется ввод вглубь чугуна магния или магнийсодержащего реагента. Для условий, когда состав и количество первичного ковшевого шлка небольшое и колеблется в узких пределах, количество и состав присаживаемого шлакообразующего материала могут быть выбраны предварительно и в этом случае вводиться на дно ковша перед его наполнением чугуном. После окончания ввода магния наведенный шлак удаляется и металл направляется на дальнейший передел.

Приведенная на чертеже монограмма для расчета количества присаживаемого шлакообразующего материала - окиси магния, построена на основе эмпирических зависимостей, обобщает более 70 случаев обработки чугуна со шлаком различного химсостава, поэтому она позволяет проанализировать весь диапазон предлагаемых пределов.

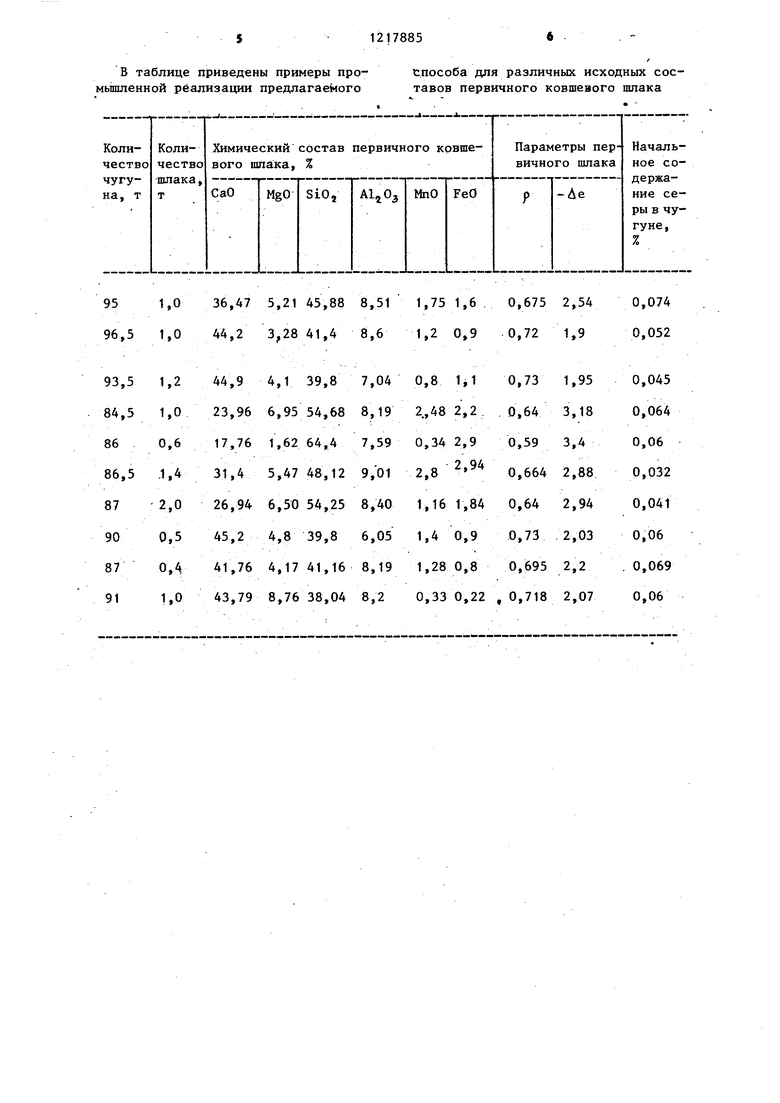

В таблице приведены примеры промышленной реализации предлагаемого

44,94,1 39,87,04

23,966,95 54,688,19

17,761,62 64,47,59

31,45,47 48,129,01

26,946,50 54,258,40

45,24,8 39,86,05

41,764,17 41,168,19

43,798,76 38,048,2

способа для различных исходных составов первичного ковшевого шлака

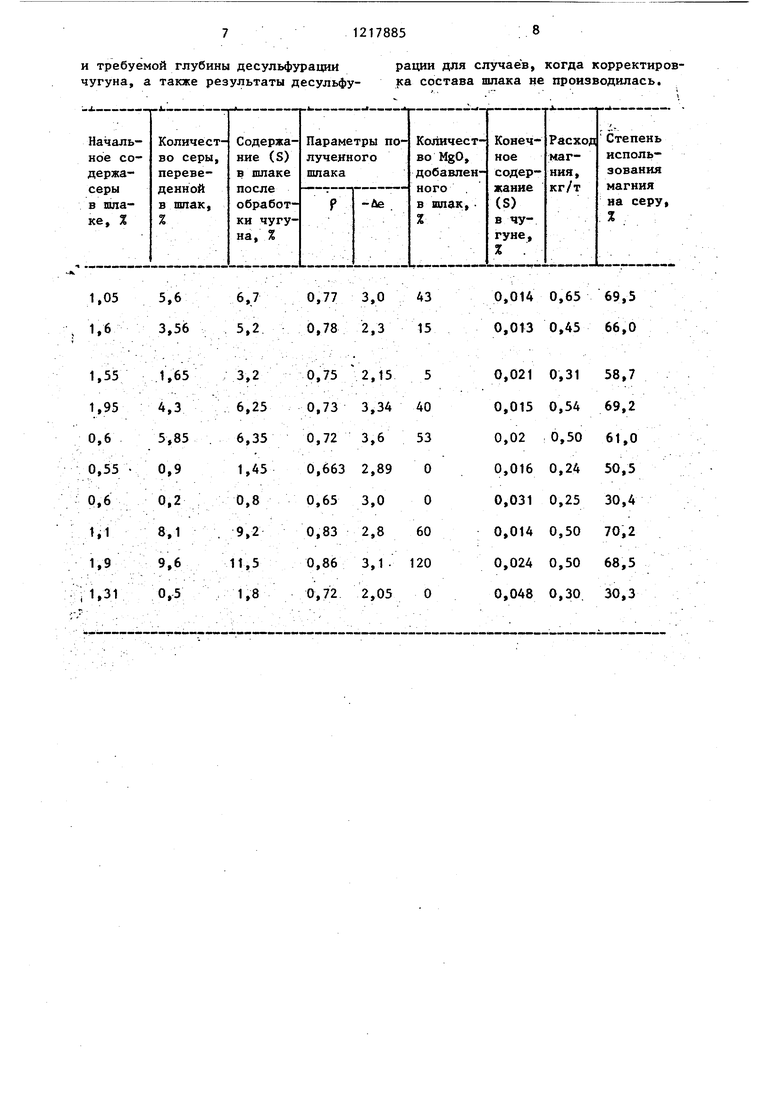

и требуемой глубины десульфурации чугуна, а также результаты десульфурации для случаев, когда корректировка состава шлака не производилась.

«ff4 лев 0,12 0,70 0.80 йв ом

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ведения доменной плавки | 1980 |

|

SU1067046A1 |

| СПОСОБ ОБРАБОТКИ СТАЛИ В СТАЛЕРАЗЛИВОЧНОМ КОВШЕ | 2009 |

|

RU2413006C1 |

| Способ выплавки стали | 1980 |

|

SU885283A1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ СТАЛИ | 2002 |

|

RU2201458C1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2012 |

|

RU2527508C2 |

| Шлакообразующая смесь | 1981 |

|

SU973630A1 |

| СПОСОБ ВЫПЛАВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 2015 |

|

RU2603759C1 |

| СПОСОБ ДЕСУЛЬФУРАЦИИ ЧУГУНА, ВЫПЛАВЛЕННОГО В ИНДУКЦИОННОЙ ПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 2008 |

|

RU2368668C1 |

| Способ обработки стали | 1981 |

|

SU996464A1 |

| Воронова Н.А | |||

| Десульфурация чугуна магнием, М.: Металлургиздат, 1980, с | |||

| Горный компас | 0 |

|

SU81A1 |

| Красавцев Н.И | |||

| и др | |||

| Внедоменная Десульфурация чугуна | |||

| Киев: Техника, 1975, с | |||

| Стиральная машина для войлоков | 1922 |

|

SU210A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1986-03-15—Публикация

1984-08-28—Подача