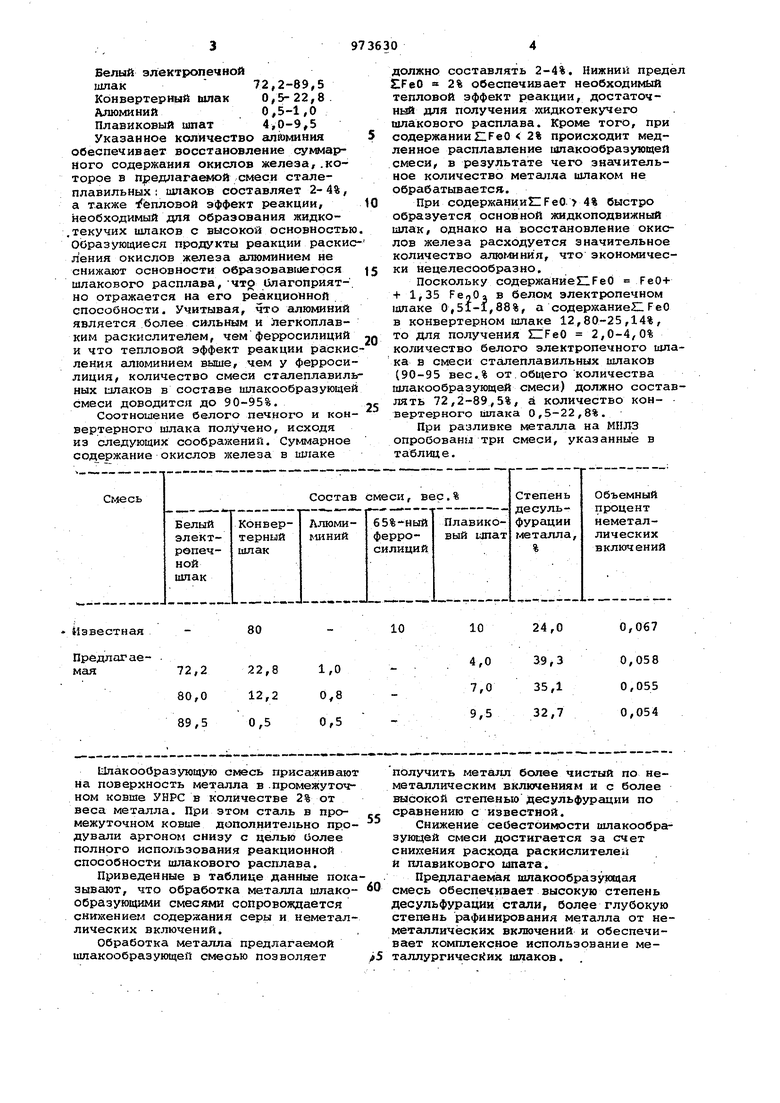

Изобретение относится к металлургии, а именно к составам шлакообразующих смесей, применяемых для обработки метсшла. Известна шлакообразующая смесьС . содержащая следунлцие ког шоненты, вес.%: Доменный шлак 2,0-70 Древесные опилки 30-70 Недостатками даннойшлакообразую щей смеси являются низкая основность доменного шлака (0,74-1,26%) , что обуславливает его низкую реакционную способность; высокое содержание с:еры в доменном ишаке (0,51-2,91%), резко огранйчивакядеё во;зможность ис пользования этой смеси для обработки металла вследствие развития реакции ресульфурации. наиболее близкой к изобретению по технической сущности и достигаеГмому результату является шлакообразую щая смесь 2, содержащая конвертер ный шлак, 65%-ный ферросилиций и плавиковый шпат при следующем соотно шении компонентов, вес.%: Конвертерный шлак 65%-ный ферросилиций 8-15 Плавиковый шпат . Остальное Однако шлакообразующая смесь имеет высокое содержание окислов желе- , за в конвертерном шлаке (12,80 - . 25,14%), что приводит к вторичному окислению металла в процессе разливки, поэтому для раскисления конвертерного шлака требуется повышенный расход ферросилиция/ раскисление кoн вертерного шлака ферросилицием приводит к увеличению содержания кремнезема в ишаковом расплаве и снижению его основности, а следовательно и его реакционной способности. Кроме того, себестоимость этой смеси является весьма высокой и составляет 24,6-48,3 руб/т, в зависимости от содержания ферросилиция и плавикового шпата в смеси.. Целью изобретения является улучшение реакционной способности шлакового расплава и снижение себестоимости шлакообразующей смеси . Поставленная цель достигается тем, что шлакообразующая смесь, содержащая конвертерный шлак и плавиковый шпат, дополнительно содержит алюминий и белый электропечной шлак при следующем соотношении компонентов, вес.%: Белый электропечной шлак 72,2-89,5 Конвертерный шлак 0,5-22,8. Алюминий0,5-1,0 Плавиковый шпат ,5 Указанное количество алйминия обеспечивает восстановление суммарного содержания окислов железа,.которое в предлагаетюй смеси сталеплавильных шпаков составляет 2- 4%, а также ч ёпловой эффект реакции, необходимый для образования жидко.текучих шлаков с высокой основность Образующиеся продукты реакции раски ления окислов железа алюминием не снижают основности образовавшегося шлакового расплава,что благоприятно отражается на его реакционной способности. Учитывая, что алюминий является более силышм и легкоплавким раскислитеЛем, чем ферросилиций и что тепловой эффект реакции раски ления алюминием выше, чем у Ферроси лиция, количество смеси сталеплавил ных шлаков в составе шлакообразующе смеси доводится до 90-95%. Соотношение белого печного и кон вертерного шлака получено, исходя из следующих соображений. Суммарное содержание окислов железа в шлаке должно составлять 2-4%. Нижнии предел SlFeO 2% обеспечивает необходимый тепловой эффект реакции, достаточньай для получения жидкотекучего шлакового расплава. Кроме того, при содержании ElFeO 2% происходит медленное расплавление шлакообразующей смеси, в результате чего значительное количество металла шлаком не обрабатывается. При содержанииПРеО 4% быстро образуется основной жидкоподвижный шлак, однако на восстановление окислов железа расходуется значительное количество алю 4иния, что экономически Нецелесообразно. Поскольку содержаниеПРеО FeO+ + 1,35 FenOa в белом электропечном шпаке 0,51-1,88%, а содержание FeO в конвертерном шлаке 12,80-25,14%, то для получения IZFeO 2,0-4,0% количество белого электропечного шпака в смеси сталеплавильных шлаков (90-95 вес.% от общего количества шлакообразующей смеси) должно составлять 72,2-89,5%, а количество конвертерного шлака 0,5-22,8%. При разливке металла на МНЛЗ опробованы три смеси, указанные в таблиц е.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1990 |

|

SU1776053A1 |

| Способ подготовки металлошихты к конверторной плавке | 1985 |

|

SU1362749A1 |

| Шлакообразующая смесь | 1981 |

|

SU1014648A1 |

| Способ получения слитков полуспокойной стали | 1982 |

|

SU1133019A1 |

| Способ выплавки стали и смесь для легирования стали | 1982 |

|

SU1073292A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU865494A1 |

| Способ производства стали | 1982 |

|

SU1057554A1 |

| Способ раскисления полуспокойной стали | 1981 |

|

SU1073296A1 |

| Шлакообразующая смесь для разливки стали в изложницы | 1983 |

|

SU1133299A1 |

| Шлакообразующая смесь для обработки стали | 1977 |

|

SU726179A1 |

80

Известная

ПредлагаеИпакообразующую смесь присаживают на поверхность металла в промежуточном ковше УНРС в количестве 2% от веса металла. При этом сталь в промежуточном ковше дополнительно продували аргоном снизу с целью Оолее полного использования реакционной способности шлакового расплава. Приведенные в таблице данные пока зывают, что обработка металла шлакообразующими смесями сопровождается снижением содержания серы и неметаллических включений. Обработка металла предлагаемой шлакообразующеП смесью позволяет

0,067

24,0

10 получить металл более чистый по неметаллическим включениям и с более нысокой степенью десульфурации по сравнению с известной. Снижение себестоимости шлакообразующей смеси достигается за счет снижения расхода раскислителеи И плавикового шпата. Предлагаемая шлакообразующая смесь обеспечивает высокую степень десульфурации стали, более глубокую степень рафинирования металла от неметаллических включений и обеспечивает комплексное использование металлургичесйих шлаков.

Формула изобретения

Шпакообразующая смесь, содержащая конвертерный шлак и плавиковый ьшат, о т л и ч а ю щ а я с я тем, что, с целью улучшения реа|{ционной способ- 5 ности расплава и снижения себестоимости смеси, она дополнительно содержит алкминий и белый электропечной шлак при следующем соотношении компонентон, вес.%:10

Белый электропечноП шлак72,2-89,5

Конвертерный ишак 0,5-22,8 .Алюминий0,5-1,0

Плавиковий шпат 4,0-9,5

Источники информации, инятые во внимание при экспертизе

1,Авторское свидетельство СССР 719791, кл. В 22 D 7/00, 1978.

Авторы

Даты

1982-11-15—Публикация

1981-02-26—Подача