I

Изобретение относится к механиче ским испытаниям образцов, конкретне к испытаниям на вязкость разрушения в условиях плоской деформации, а именно к способам подготовки образцов , преимущественно из высокоуглеродистых и высоколегированных сталей, к испытаниям.

Цель изобретения - сокращение времени испытаний на вязкость разрушения.

Сущность изобретения состоит в следующем.

Из заготовки испытьшаемой стали изготавливают одним из видов механической обработки призматический образец, размеры которого (длина, ширина и высота) имеют припуск, превращающий предельную толщину обе углероженного слоя.

Затем предварительный образец подвергают термической обработке - закалке с отпуском или нормализации. При этом процесс ведут на открытом воздухе, в результате чего происходит обезуглероживание поверхностного слоя, т.е. кислород воздуха окисляет железо и растворенные в нем углерод и карбиды. Прежде всего имеет место окисление углерода поверхностного слоя, который переходит в газовую фазу. Скорость обезуглероживания определяется скоростью диффузии углерода. Толщина обезуглероженного слоя в зависимости от марки стали зависит от температуры и продолжительности нагрева.

Затем после завершения термической обработки механическим путем удаляют заданный припуск, включающий в себя предельно возможную (по условиям термической обработки) толщину обезуглероженного слоя, со всей поверхности образца за исключением У-образной выемки, т.е. доводят образец до стандартных размеров по условиям последующего испытания на вязкость разрушения. После этого с помощью вибратора к образцу прикладывают циклическую нагрузку с заданным числом циклов в интервале 20000 - 100000. Образование трещины наблюдают визуально. Указанное число циклов обеспечивает размер усталостной трещины в пределах 1,5-2,5 мм.

Образование усталостной трещины у высокопрочных высокоуглеродистых легированных сталей объясняется

5

0

тем, что в результате обезуглероживания поверхности в основании надреза происходит разупрочнение стали в локальном участке, являющемся концентратором напряжений.

Наличие мягкого, разупрочненного локального участка существенно снижает усталостную прочность, облегчая зарождение усталостной трещины под действием циклической нагрузки.

Экспериментально установлено, что обезуглероженный слой получают в интервале 0,1-1,0 мм. Режим термической обработки, используемый для испытьтаемой стали, должен предусматривать на открытом воздухе до температуры не ниже точки АС( в течение не менее 20 мин поскольку иначе будет сформирован слой, меньший, чем 0,1 мм величины, а это не позволит гарантированно получить усталостную трещину. Предельное время не превышает 120 мин по условиям термической обработки (все виды, использу- : 5 емые для данного класса сталей) и обеспечивает толщину слоя не более 1,О мм.

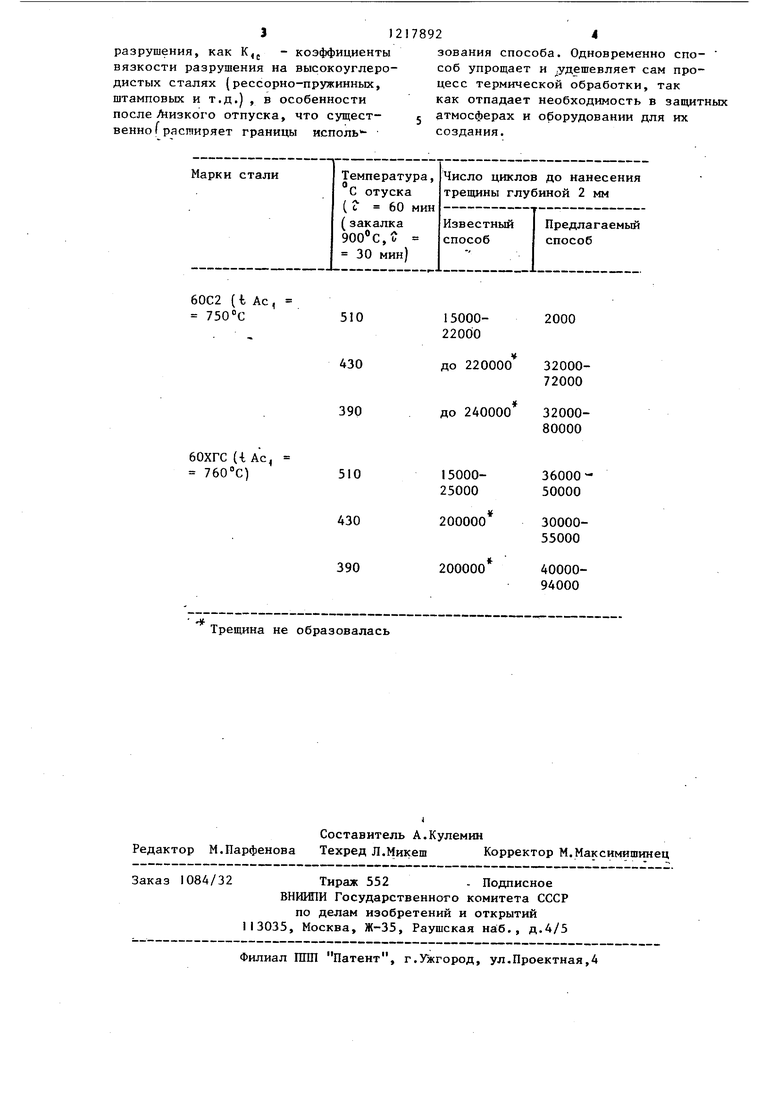

Пример. Из заготовок из ис- пытьшаемых сталей 60С2 и 60ХГС были получены фрезерованием предварительные образцы с надрезом с припуском 1 мм на каждую из сторон при размерах стандартного образца: 51080 мм. Затем образцы подвергают термической обработке - закалке с отпуском (конкретные режимы приведены в таблице . Нагрев проводят на воздухе в течение 30 мин. На поверхности образцов формируется обезуглероженный слой, который затем сошлифовывают со всей поверхности, кроме надреза, на величину припуска, т.е. в размер стандартного образца. На поверхности образца на расстоянии 2 мм от вершины угла надреза наносят риску, затем образец подвергают циклической нагрузке на вибраторе.

Образованные трещины наблюдают визуально по достижению ею риски. В этот момент действие циклической нагрузки прекращают.

В таблице приведены результаты

испытаний....

Предлагаемый способ нанесения

усталостной трещины на образцах, 55 прошедших термическую обработку,

позволяет проводить оценку сопротивления хрупкому разрушению по такому важному критерию линейной механики

0

5

0

5

0

разрушения, как К, - коэффициенты вязкости разрушения на высокоуглеродистых сталях (рессорно-пружинных, штамповых и т.д.), в особенности после Л1ИЗКОГО отпуска, что существенно f расширяет границы исполь -

60С2 (t Ас,

-#

Трещина не образовалась

Составитель А.Кулемин Редактор М.Парфенова Техред Л.Микеш Корректор М.Максимишинец

1084/32

Тираж 552 - Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская на:б. , д.4/5

Филиал ШШ Патент, г.Ужгород, ул,Проектная,4

зования способа. Одновременно спо- соб упрощает и удешевляет сам процесс термической обработки, так как отпадает необходимость в защитных атмосферах и оборудовании для их создания.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНОЙ ШТАНГИ | 1992 |

|

RU2048538C1 |

| ПРУЖИННАЯ СТАЛЬ, СПОСОБ ИЗГОТОВЛЕНИЯ ПРУЖИНЫ ИЗ ТАКОЙ СТАЛИ И ПРУЖИНА ИЗ ЭТОЙ СТАЛИ | 2006 |

|

RU2397270C2 |

| СПОСОБ ОЦЕНКИ УДАРНОЙ ВЯЗКОСТИ ВЫСОКОВЯЗКИХ ЛИСТОВЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2012 |

|

RU2485476C1 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТАЛИ И СПЛАВОВ | 1973 |

|

SU377339A1 |

| СПОСОБ ОЦЕНКИ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ВЫСОКОВЯЗКИХ ЛИСТОВЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2015 |

|

RU2598972C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ С УПЛОТНЕННОЙ ПОВЕРХНОСТЬЮ | 2001 |

|

RU2271263C2 |

| КОЛЕСНАЯ СТАЛЬ | 2013 |

|

RU2599924C2 |

| КОЛЕСНАЯ СТАЛЬ | 2013 |

|

RU2705328C2 |

| СПОСОБ ОЦЕНКИ МЕХАНИЧЕСКИХ СВОЙСТВ АРМАТУРНОЙ СТАЛИ | 1993 |

|

RU2075744C1 |

| Флюс для электрошлакового переплава | 1990 |

|

SU1749246A1 |

| ПАТЕНТНО- |п " ТЕХНИЧЕСКАЯ '*^ БИБЛИОТЕКА | 0 |

|

SU271853A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Броун У, Сроули Дж | |||

| Испытания высокопрочных механических материалов на вязкость разрушения при плоской деформации | |||

| М.: Мир, 1972, с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

Авторы

Даты

1986-03-15—Публикация

1984-08-09—Подача