1

Изобретение относится преимущественно к области упрочняющей (в широком смысле) электротермической обработки изделий из стали и сплавов и может быть использовано в автотракторостроении, сельхозмашиностроении, а также в других отраслях машиностроения с массовым производством однотипных, преимущественно осеси-мметричных деталей. Предпочтительно использование .изобретения в химическом, тяжелом и энергетическом машиностроении и других отраслях машиностроения для поверхностного упрочнения изделий из титановых сплавов, аустенитных сталей и сплавов, мартенситостареющих сталей. Возможно использование изобретения в черной и цветной металлургии для гомогенизации структуры сердцевины слитков, поковок, отливок.

Известны и применяются в пр01мышленности две основные разновидности электротермической обработки: с объемным и поверхностным (местньш) нагревом.

Объемная электротермическая обработка включает нагрев и выдержку изделия при пропуска-НИИ тока и охлаждение.

Поверхностная (местная) электротермическая обработка включает нагрев поверхностного слоя до заданной темле-ратлуры и немедленное (без (Выдержки) охлаждение.

ПоверХносТная закалка стальных изделий, выполненная по оптимальному режиму, позволяет повысить их усталостную и хрупкую прочность при изгибе и кручении по сравнению с объемнозакаленными. Однако статическая прочность последних выше.

Способом упрочнения, соединяющим в себе черты ка.к объемной, так и поверхностной электротерм-ической обработки, является метод поверхностной закалки изделий из сталей пониженной прокаливаемости при глубинном индукционном нагреве. Особенность метода (и его основное достоинство) заключается в том, что за одну технологическую

операцию достигается закалка поверхности и определенное упрочнение сердцевины изделия. Однако метод обладает и недостатками, которые оущественно ограничивают область его применения. Главные из них: необходимость Использования специальных сталей, сложность изготовления сталей пониженной прокал.иваемости для малых сечений, а также принципиальная невозможность создания эффекта пониженной прокаливаемости в нержавеющих, теплостойких и жаропрочных сталях, как высоколегированных по своему назначению.

Таким образом, всей совокупности известных способов электротермической обработки

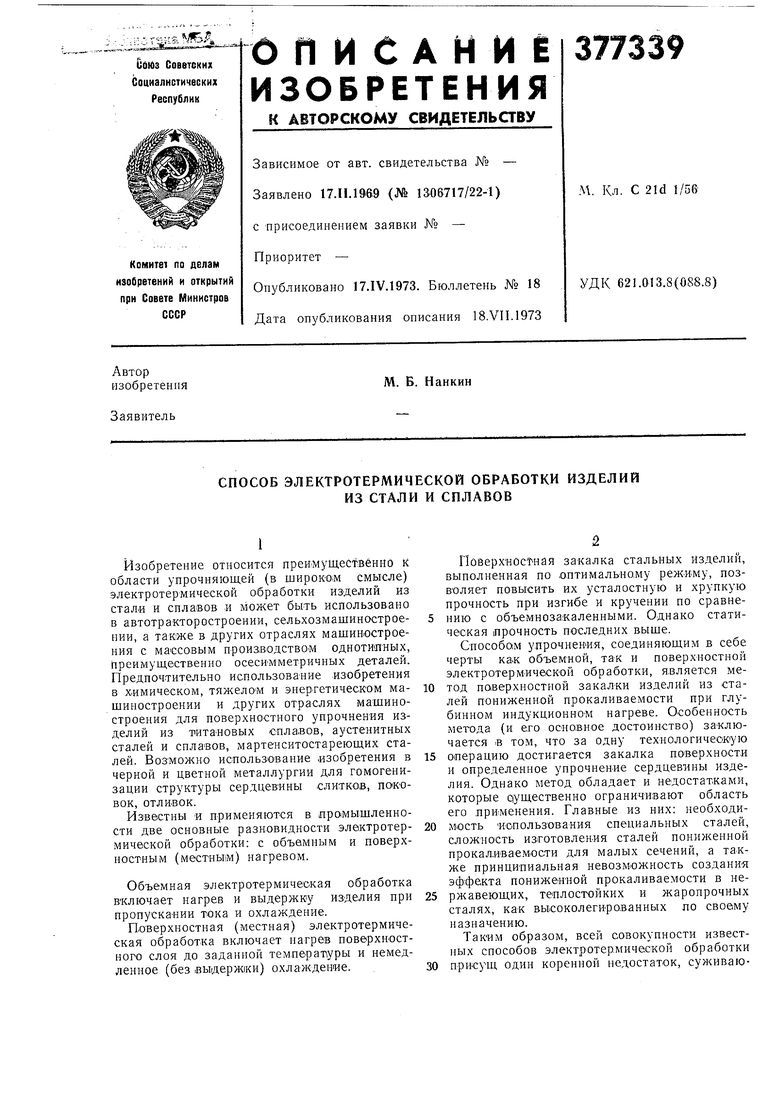

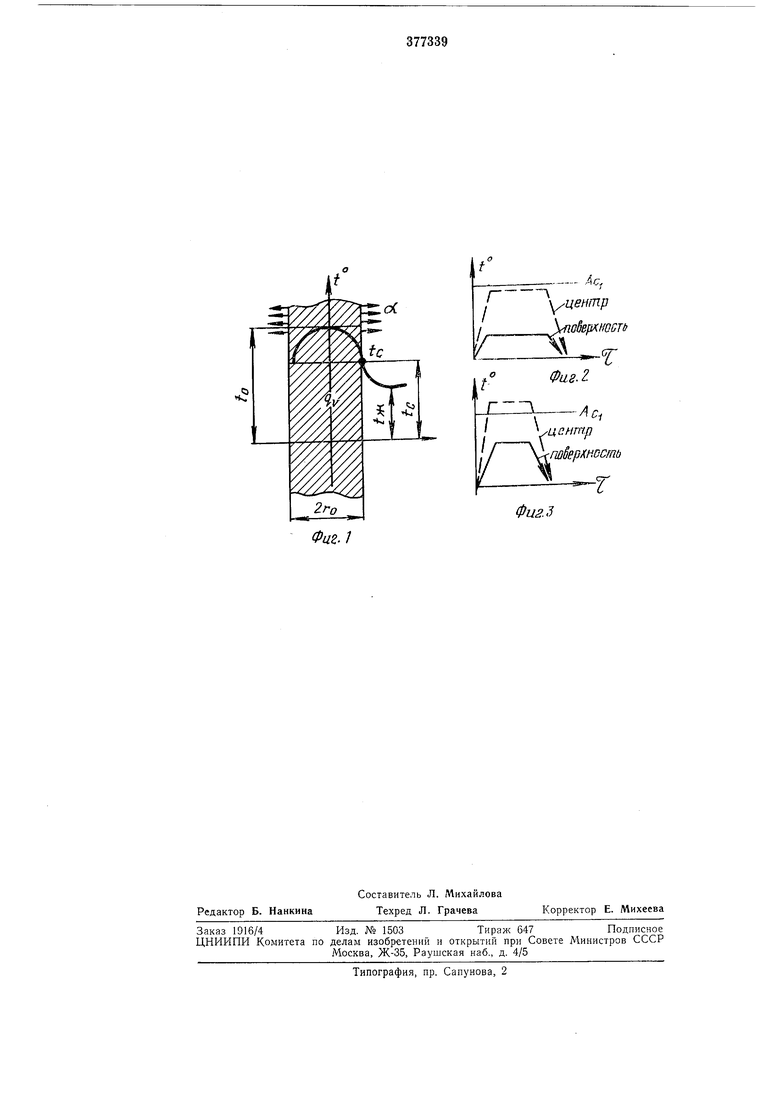

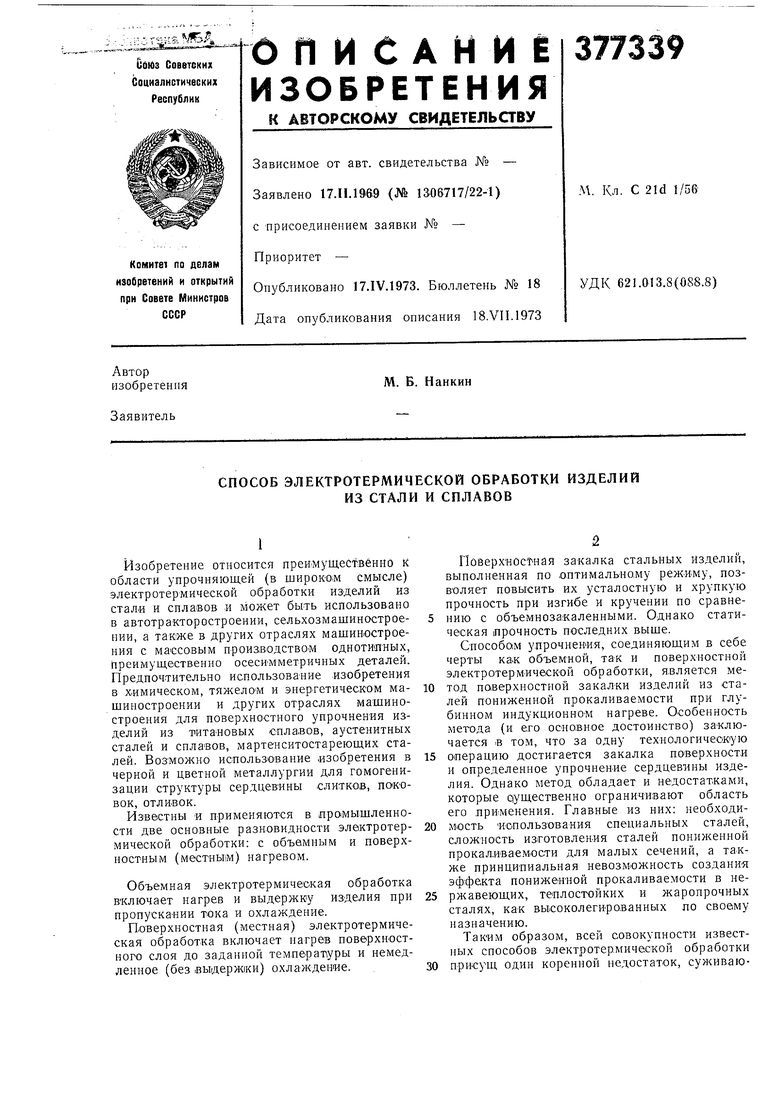

присущ один коренной недостаток, суживающий ее технологические возможности и заключающийся в , что она (совокупность) располагает лишь двумя возможными формами геометрий нагрева: только сквозным ИЛИ только поверхностным. В результате известные способы электротермической обработки недостаточно эффекгивны для получения олтимального распределения структур и свойств в поперечных сечениях упрочняемых изделий из малолегированных сталей, а во многих случаях неприменимы для изделий из высоколегированных сталей и сплавов. Для .расширения технологических воз.можностей способа электротермической обработки надо создать в нагреваемом .изделии распределение температур так, чтобы в его поперечном сечении образовался перепад температур с градиентОМ, направленным от поверхности внутрь, и заданные значения указанно.го перепада и температуры поверхности достигались в конце нагрева и поддерживались постоянными в процессе выдержки. Такая конфигурация температурного стационарного (или квазистациона,рного) поля не только в максимальной степени расширяет число воз(можных видов нагрева, но и (что более важно) позволяет создать оптимальное распределение структур и свойств в поперечном .сечении изделия (предварительно о.бъемноупрочненном), наиболее полно согласованное с характером на.гружения и распределением напряжений от нагрузки. Облегчается решение задачи пространственно неоднородного (гетерогенного) упрочнения изделий из малолегированных сталей, и оно становится возможным для изделий из высоколегированных сталей и сплавов, упрочняемых при старении или деформационным наклепом. Эта цель достигается тем, что при процессах напрева и выдержки через изделие пропускают постоянный либо переменный электрический ток, удвоенная глубина проникновения которого в металл в заданном перепаде темше.ратур была не меньще определяющего размера d поперечного сечения изделия с силой 1, одновременно его поверхность охлаждают с коэффициентом теплоотдачи d, а значения указанных режимных параметров обра6от1ки выбирают, по крайней мере, для стадии выдержки в соответствии с соотношениями:.РУ /Ci и /(г - коэффициенты пропорциональности, отражающие влияние формы поперечного сечения изделия на условия достижения заданных перепада температур и температуры поверхности, определяемые расчетом или э.кспериментом; Р - смоченный, то есть охлаждаемый пери1метр поперечного сечения; k, р - соответственно средние интегральные значения коэффициентов теплопроводности н электросопротивления в интервале температур заданного перепада (dt - задан вый перепад в поперечном сечении изделия); d - определяющий размер .поперечпого сечения: для цилиндра и шара - их диаметр, для плоской стенки - ее толщина; Л/ - температурный охлаждения, разность температур поверхности и охлаждающей среды. На фиг. 1 изображено температурное поле в изделии и охлаждающей среде при обработке по предлагаемому .способ ; на фиг. 2 и 3 - соответственно лрафики отпуска и закалки по предлагаемому способу. Теплофизические основы описываемого способа следующие. Пусть, на.пример, в круглом цилиндре (фиг. 1) и меются внутренние источники тепла, равнОМерно распределенные по его объему, с интенсивностью т - Цилиндр охлаждается с постоянным по всей пОверхно тм г.рад охлаждающей среде с температурой ш iconst. Если радиус Го цилиндра мал по сравнению с его длвной, то температу;ра будет изменяться только вдоль радиуса, то есть рассматривается одномерная задача, При этих условиях распределение температуры в круглом цилиндре подчиняется параболическому закону, а температура / любой точки в поперечном сечении, отстоящая от оси на расстоянии г, может быть вычислена по уравнению: qy жН 4)Г о- где А, - коэффициент теплопроводности материала цилиндра, Тем;пература иа оси цилиндра (): , , I ЯуГй , дуг1 2а 4Х температура на поверхности (): с - ж Г Вычитая из уравнения (2) уравнение (3), получают перепад темнератур б/ в поперечном сечении, градиент которого направлен от поверхности внутрь: U t,-t, ура1В1нения (3) непосредственно находят значение коэффициента теплоотдачи а: 2(c-U Для создания внутренних источников тепла, равномерно распределенных ,п.о объему тела, могут быть применены постоянный злектричеокий ток либо переменный электрический ток, удвоенная глубина проникновения которого в металл в интервале температур б не меньше олределяющего размера d поперечно.го сечения изделия, в рассматриваемом случае не меньше . Учитывая, что для цил-индра (rly где р - коэффициент электросопротивлеШ-1я материала цилиндра о-и. л, можно найти уравнения для расчета режимных параметров: сила тока и коэффициента теплоотдачи а для создания и достижеяшя к концу нагрева заданных значекий б и tc.: / ; 2тгг„1/ S А или / Я 1/ 8 2 ut4Х Ы или у. г„ &td &t где А/(с - Ht)-температурный Hanoip охлаждения; Р - смоченный, то есть охлаждаемый лериметр поцеречного сечения. Бели рассматриваются другие геометрические формы попереч.ных сечений из.делий, структура уравнений (7) и (8) не изменяется, однако необходимо вводить полравки- коэффициенты проло.рциональцости /Ci и /Со, отвечаюшие гсомеррическим особенностям конкретных тел: .Я-уА о.К,- где , а /( (для круглого цилиндра). В каждом конкретном случае коэффициенты К. и KZ определяются расчетов «ли экслериментально. То же самое относится к «оэффициента м X и р, средние интегральные значения которых в интервале темлератур 6 могут быть рассчитаны но литературным данным или определены экспериментально. Металловедческие основы применения описываемого способа для упрочнения изделий из стали и сплавов следующие. Большая номенклатура изделий машйностроекия работает в условиях изгиба, кручения или износа лри высоких контактных напряжениях. Для этих условий нагружения треб;уется прочный поверхност;ный слой и благоприятное распределение остаточных напряжений. Сравнительно вязкая сердцевина нужна лишь при ударном приложении нагрузки и для повышения живучести изделий с поверхностными трещинами усталостного, производственного или эксплуатационного происхождения. Однако через уровень свойств сердцевины можно влиять па прочность изделия в целом, в первую очередь, путем получения благоприятной эпюры остаточных напряжений со значительными по величине сжимающими напряжениями на поверхности. Особенно благоприятные условия для этого создаются при обработке согласно описываемому способу. Только внутренний отпуск изделия из углероде о дер ж а щей стали, предварителвно объемно закаленного на мартенсит, позволяет получить в поперечном сечении изделия плавный спектр структур отпуска мартенсита, имеюших удельные объемы, меньшие удельного объема мартенсита поверхностного слоя. Тем самым, по окончании внутреннего отпуска в сердцевине будут растягивающие остаточные напряжения, а на поверхности- сжимающие. Аналогичные условия создадутся при проведении внутренней рекристаллизации (возврата) объемнонаклепанного изделия. Одна.ко требуемые для этого перепад темлератур и температура поверхности могут быть уста1новлены только экспериментом. Верхней температурной границей для внутреннего отпуска, как впрочем и для обычного, является темлература критической точки. Технологическая эффективность применения внутреннего отл| С|Ка будет определяться возможностью получения требуемого комплекса механических свойств при коротких выдержках, так как процесс внутреннего отпуска энергоемкий. В случае замены цементованных изделий отпущенными внутри необходимо изготовлять последние из высокоуглеродистых сталей со сквозной прокаливаемостью. Для изделий подшипниковой промышленности такие стали имеются и применяются. Для такой распространенной номенклатуры изделий как пружины и рессоры замена сталей может не потребоваться. Для сталей и сплавов, упрочняемых как и мартенситостареюшие стали закалкой и старением, целесообразно лроводить внутреннюю закалку после предварительно проведенных по оптимальным режимаат объемной закалки и старения. Дололнительная внутренняя закалка разунрочнит сердцевину и повысит хрупкую прочность изделия в целом. Термическую обработку по предлагаемому способу проводят следующим образом. Обрабатываемое изделие предварительно объемно упрочняют. Устанавливают величину перепада температур в сечении и температуру его поверхности в процессах нагрева и выдержки, исходя из целей конкретной операции. Затем выбирают по приведенным выше зависимостям силу тока и его род, коэффициент теплоотдачи в охлаждающую среду. Далее выполняют обработку в соответствии с графиками (фиг. 2 и 3) за счет одновременного охлаждения поверхности и пропускания тока с выбранными параметрами интенсивности. Конец нагрева устанавливают по неизменности показания амперметра установки. По истечении выдержки ток отключают, а изделие охлаждают по режиму конкретной выполняемой операции. Описываемый способ электротермической обработки апробирован в лабораторных уелоВИЯХ. Ниже приводятся результаты этих испытаний.

Пример 1. Отпуск объемнозакаленных и объемноотпущенных цилиндрических образцов диаметром 6 мм ц длиной 80 мм из стали ШХ15СГ н-а опытной установке.

Образцы предварительно подвергали стандартной термической обработке - закалка от 840°С в масло, отпуск 160°С-1 час. Твердость после закалки и отпуска 63-64 HiRC. Внутренний отпуск образцов проводился на опытной установке. Образец закреплялся своими концами в токоподводах, между которыми соосно образцу устанавливался пластмассовый кольцевой спрейер, питаемый от водопровода. Через образец пропускался электрический переменный ток промышленной частоты с силой /, а поверхность одновременно охлаждалась водой из спрейера. В этих условиях применялась выдержка 1 мин.

Данные о режиме обработки и свойствах обработанных и контрольных образцов (по три образца на точку) приведены в табл. 1.

Таблица 1

Данные, приведенные в табл. 1, показывают, что образцы после дополнительного внутреннего отпуска по различным режимам имеют высокую прочность. По сравнению с контрольными образцами прочность возросла на 41-65%.

Пример 2. Отпуск объемнозакаленных и объемноотпущенных цилиндрических образцов диаметром 16 мм и длиной 80 мм из стали 60С2 на опытной установке.

Образцы предварительно подвергали объемной термической обработке - закалка от 870°С в масло и отпуск 100° - 2 час. Твердость после такой обработки 60 - 62H-RC.

Внутренний отпуск образцов проводился аналогично описанному в примере 1.

Данные о режиме обработки и свойствах обработанных и контрольных образцов (по три образца на точку) приведены в табл. 2.

Прочность образцов из рессорной стали с хрупким состаренным мартенситом на поверхности возросла по сравнению с контрольными на 36-68%.

После разрушения в поперечном сечении образцов из сталей ШХ15СГ и 60С2 визуально наблюдсется контурный поверхностный

Таблица 2

СЛОЙ (со структурой, полученной предварительной термической обработкой) и вновь отпущенная центральная часть.

Предмет изобретения

Способ электротермической обработки изделий из стали и сплавов, включающий нагрев и выдержку при пропускании электрического тока через изделие и его охлаждение,

отличающийся тем, что, с целью повышения комплекса механических свойств изделий, предварительно объемноупрочненных, путем создания в поперечном сечении изделия перепада температур с градиентом, направленным

внутрь от поверхности, достижения заданных значений указанного перепада и температуры поверхности в конце нагрева и поддержания их постоянными при выдержке, в процессе нагрева и выдержки через изделие пропускают ток, удвоенная глубина проникновения которого в металл изделия в указанном перепаде температур не меньше определяющего размера поперечного сечения изделия, с одновременным охлаждением поверхности, причем значения силы тока и коэффициента теплоотдачи выбирают в соответствии со слеД3ющими формулами:

, А ;

,, X Вг

a. -

d Д

где Ki и К2 - коэффициенты пропорциональности, отражающие влияние формы поперечного сечения на условия достижения заданных значений перепада температур и температуры поверхности, определяемые расчетом пли экспериментально; Р - смоченный, т. е.

охлаждаемый периметр поперечного сечения изделия; 8t - заданный перепад температур в поперечном сечеиии изделия; К, р - соответственно средние интегральные значения коэффициентов теплопроводности и электросопротивления в интервале температур d- определяющий размер поперечного сечения: для цилиндра и шара - их диаметр, для плоской стенки - ее толщина; А -температурный напор охлаждения, разность температур поверхности и охлаждающей среды.

Фаг. г

Лс-1

цснт-р fweepxhocffib

-Т

Фи2.3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛЕЙ ПОНИЖЕННОЙ (ПП) и РЕГЛАМЕНТИРОВАННОЙ (РП) ПРОКАЛИВАЕМОСТИ 4-го ПОКОЛЕНИЯ | 2019 |

|

RU2739462C1 |

| Способ термической обработки изделий | 1985 |

|

SU1276673A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ НА ОСНОВЕ МАТРИЧНЫХ БЫСТРОРЕЖУЩИХ СТАЛЕЙ | 2001 |

|

RU2185263C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1995 |

|

RU2087549C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

| Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов | 2016 |

|

RU2631781C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАНГИ ДЛЯ ПЕРФОРАТОРНОГО БУРЕНИЯ ШПУРОВ | 1999 |

|

RU2170769C1 |

| СПОСОБ ЗАКАЛКИ КОЛЕЦ ПОДШИПНИКА КАЧЕНИЯ И ПОДШИПНИК КАЧЕНИЯ | 2011 |

|

RU2493269C2 |

| Способ термической обработки деталей | 1979 |

|

SU899683A1 |

| Способ изготовления рессорных листов | 1976 |

|

SU688529A1 |

Авторы

Даты

1973-01-01—Публикация