Изобретение относится к специальной электрометаллургии в частности к электрошлаковому переплаву металлов которое может быть использовано для обработки инструментальных сталей электрошлаковым переп/1.эвом(ЭШП), например, переплавка отходов инструментального производства и отработанного инструмента из сталей 5ХЫМ, 5ХНВ для штампов горячего деформирования, имеющий разогрев рабочей поверхности до 500°С для прессования деталей типа конуса из высокопрочновязкой стали. Инструмент (штампы) достигает размеров диаметром 200 мм, высотой 270 мм и работает при удельных давлениях до 60 кгс/мм .

Известен флюс АНФ-6 содержащий в мае % окись алюминия () 30 фтористый кальция (CaF) 70 Этот состав флюса может быть использован для электрошлакового переплава отходов инструментального производства и отработанного инструмента из сталей 5ХНМ 5ХНВ для штампов диаметром 200 мм, высотой 270 мм горячего деформирования при удельных давлениях- до 60 кгс/мм , имеющий разогрев рабочей поверхности до 500°С для прессования деталей типа конуса из еысокопрочновязкой стали, так как д.знный состав флюса обеспечивает переплгвленному металлу удовлетворительными уровнями при температуре

3

Ю Ю

о

испытания 500°С окислительной стойкости, термической усталости.

Однако такой состав флюса не обеспечивает переплавленному металлу высоких уровней линейного размера критического раскрытия трещины и ударной.вязкости при температуре испытания 500°С. Из-за низких значений линейного размера критического раскрытия трещины и ударной вязкости при 500°С инструмент выходит из строя по разрушению, что отрицательно сказывается на производительности пресса. Кроме того, данный состав флюса не обеспечивает переплавленному металлу высокими уровнями при температуре испытания 500°С закаливаемости (твердости), сопротивлению смятию. Из-за низких значений закаливаемости инструмент быстро изнашивается, в результате чего детали получаются бракованными по отклонениям геометрических размеров. Из-за низкого сопротивления смятию при 500°С происходит потеря геометрических размеров инструмента, в результате чего детали получаются также бракованными с отклонениями по размерам. Поэтому данный состав флюса может найти только ограниченное применение для электрошлакового переплава металла отходов инструментального производства и отработанного инструмента из сталей 5ХНМ, 5ХНВ для штампов горячего деформирования, имеющий разогрев рабочей поверхности до 500°С для прессования деталей типа конуса из высо- копрочновязкой стали.

Известен флюс для электрошлакового переплава, содержащий, мае. %: окись алюминия () 25-40; двуокись титана (ТЮ2) 8-15; фтористый кальция (CaF) - остальное. Этот состав флюса позволяет получить в переплавленном металле удовлетворительные уровни ударной вязкости, линейного размера критического раскрытия трещины, окислительной стойкости при температуре испытания 500СС и поэтому данный состав флюса может быть использован для электрошлакового переплава сталей 5ХНМ, 5ХНВ.

Однако металл электрошлакового переплава с данным флюсом из стали 5ХНМ после ковки, закалки и отпуска имеет низкие значения твердости (закаливаемости) при 500°С, сопротивления смятию при 500°С, что отрицательно сказывается на снижении стойкости штампов: штампы преждевременно выходят из строя соответственно по износу либо по потере геометрических размеров инструмента, в результате чего прессованные детали получаются бракованными с отклонениями по размерам.Кроме того, инструмент, изготовленный из стали электрошлакового переплава с данным флюсом после ковки, закалки и отпуска, имеет низкий уровень термической усталости, в результате чего инструмент выходит из строя по разрушению, что отрицательно сказывается на производительности пресса. Поэтому применение данного состава флюса ограничено для электрошлакового

0 переплава металла отходов инструментального производства и отработанного инструмента из сталей 5ХНМ, 5ХНВ для штампов горячего деформирования при удельном давлении до 60 кгс/мм2, имеющий разогрев

5 рабочей поверхности до 500°С для прессования деталей типа конуса из высокопроч- новязкой стали.

Цель изобретения - повышение в переплавленном металле при 500°С твердости,

0 сопротивления смятию, термической усталости, окислительной стойкости, ударной вязкости, а также повышение линейного размера критического раскрытия трещины. В флюс для электрошлакового перепла5 ва, содержащий окись алюминия, двуокись титана, фтористый кальций, дополнительно вводят гольмий фтористый, окись вольфрама, литий танталовокислый мета, кальций железистосинеродистый (физическое состо0 яние их твердое), при этом названные ингредиенты должны быть в нем в следующих соотношениях, мае. %: окись алюминия () 4-6; двуокись титана (ТЮа) 5-9; гольмий фтористый (НоРз) 7-11; окись вольфра5 ма (WOa) 5,5-10,5; литий танталовокислый мета (LifaOa) 9,5-13,5; кальций железисто- синеродистый ((СМ)б -12Н20) 6,5- 10,0; фтористый кальций (CaF) - остальное, при этом суммарное содержание окиси

0 вольфрама, двуокиси титана, лития тантало- вокислого мета составляет 24,0-29,0 мае. %. Предлагаемый состав флюса для электрошлакового переплава стали отличается от известного.

5 1, Дополнительным содержанием окиси вольфрама (Л/Оз) от 5,5 до 10,5 мае. %. Окись вольфрама, введенная в указанном количестве, в результате восстановления из шлака вольфрама и перехода его в металл

0 обеспечивает в стали равномерное распределение дисперсных карбидов вольфрама, стойких к коагуляции при эксплуатации стали при 500°С, а также обеспечивает измель- чение зерна и структурных фаз при

5 термической обработке, что в совокупности при температуре испытания 500°С приводит к повышению твердости, сопротивления смятию, термической усталости. Уменьшение содержания окиси вольфрама менее 5,5 мае. % приводит (в результате восстановления из шлака небольшого количества ёоль- фрама) к незначительному переходу его в металл с образованием небольшого количества дисперсных карбидов вольфрама, а также приводит к незначительному измельчению зерна и структурных фаз при термической обработке, что в совокупности отрицательно сказывается на снижении при 500°С твердости, сопротивления смятию, термической усталости. Увеличение содержания окиси вольфрама более 10,5 мае. % приводит (в результате восстановления из шлака большого количества вольфрама) к значительному переходу его в металл с образованием крупных скоплений карбидов вольфрама с увеличенными размерами, в которых имеются дефекты в виде нарушения сплошности зерен, а также приводит к повышению карбидной неоднородности, что в совокупности отрицательно влияет на снижение при 500°С термической усталости, ударной вязкости и линейного размера критического раскрытия трещины. Кроме того, увеличение содержания во флюсе оки- сй вольфрама более 10,5 мае. % приводит к перелегированию стали вольфрамом, из-за чего образуется большое количество остаточного аустенита, что в совокупности отри- цательно сказывается на снижении твердости при 500°С.

2. Дополнительным содержанием лития танталовокислого мета (ЫТаОз) от 9,5 до 13,5 мае. %. Литий танталозокислый мета. введенный в указанном количестве, приводит (в результате восстановления из шлака лития и тантала) к переходу их в металл. При этом литий, восстановленный из шлака при содержании во флюсе лития танталовокислого MeYa в пределах от 9,5 до 13,5 мае. %, обеспечивает в стали образование низкоплавких комплексных эвтектоидов типа x(Li20).y(CaO), которые выполняют функцию поверхностной пленочной смазки при эксплуатации стали, имеющий разогрев рабочей поверхности до 500°С. что положительно сказывается на повышении термической усталости и окислительной стойкости. Тантал, восстановленный из шлака при содержании во флюсе лития танталовокислого мета в пределах от 9,5 до 13,5 мае. %, образует в стали стойкие к коагуляции мелкодисперсные карбиды тантала, что приводит к повышению сопротивления смятию, термической усталости. Уменьшение содержания лития танталовокислого мета во флюсе менее 9,5 мае. % приводит, в результате восстановления из шлака в небольшом количестве лития и тантала и переходу их в небольшом количестве в металл. При этом литий, восстановленный из шлака при содержании во флюсе лития танталовокислого мета менее 9,5 мае. % приводит в небольших количествах низкоплавких комплексных эвтектоидов типа x(Li20)y(CaO) (в

результате чего снижается функция поверхностной пленочной смазки при эксплуатации стали, имеющий разогрев рабочей поверхности до 500°С. что отрицательно сказывается на снижении термической уста0 лости и окислительной стойкости. Тантал восстановленный из шлака при содержании во флюсе лития танталовокислого мета менее 9,5 мае. %) к образованию в небольших количествах стойких к коагуляции мелко5 дисперсных карбидов тантала, что отрицательно сказывается на снижении при 500°С сопротивления смятию и термической усталости. Увеличение содержания лития танталовокислого мета во флюсе более 13.5 мае.

0 % приводит (в результате восстановления из шлака в большом количестве лития и тантала) к переходу лития и тантала в болошом количестве в металл. При этом литий, восстановленный из шлака при содержании во

5 флюсе лития танталовокислого мета более 13,5 мае. % приводит к загрязнению металла в больших количествах низкоплавкими комплексными эвтектоидами типа x(Li20)-y(CaO), в результате чего снижается

0 при 500°С термическая усталость и окислительная стойкость. Тантал, восстановленный из шлака при содержании во флюсе лития танталовокислого мета более 13.5 мае. %. приводит к крупным скоплениям

5 карбидных фаз и образованию карбидной неоднородности, что, в итоге, отрицательно сказывается на снижении ударной вязкости и линейного размера критического раскрытия трещины.

03. Дополнительным содержанием гольмия фтористого (НоРз) от 7.0 до 11,0 мае. %. Гольмий фтористый, введенный во флюс в указанном количестве, приводит (в результате восстановления из шлака гольмия) к

5 переходу его в металл, изменяет природу форму и распределение сульфидных включений: сульфидные включения становятся более тугоплавкими и глобулярными: границы зерен очищаются от сульфидных включе0 ний не только по границам, но и в теле зерен. Все это в совокупности повышает линейные размеры критического раскрытия трещины, ударную вязкость. Кроме того, гольмий фтористый, введенный в указанном

5 количестве, приводит (в результате восстановления из шлака гольмия и перехода его в металл) к образованию сложных окислов гольмия с хромом, марганцем типа шпинели, что также повышает линейные размеры критического раскрытия трещины, ударную

вязкость. Уменьшение содержания гольмия фтористого во флюсе менее 7,0 мае. % неэффективно, так как в результате восстановления из шлака в небольшом количестве и перехода гольмия в металл в небольшом количестве, уменьшает его роль как глобу- ляризатора сульфидных включений: незначительно очищает зерна от сульфидных включений как по границам, так и по телу зерен, уменьшает количество сложных окислов гольмия с хромом, марганцем типа шпинели, что приводит в совокупности к снижению линейных размеров критического раскрытия трещины, ударной вязкости. Увеличение содержания гольмия фтористого во флюсе более 11,0 мае. % также нежелательно, так как в результате восстановления из шлака в большом количестве и перехода гольмия в металл в большом количестве, имеет место загрязнение металла сложными многофазными включениями, при этом за счет увеличения остаточного гольмия в расплаве заметно возрастает склонность стали к повторному окислению и загрязненность стали неметаллическими включениями увеличивается, в результате чего линейный размер критического раскрытия трещины, ударная вязкость снижаются.

4. Дополнительным содержанием кальция железистосинеродистого С a2(Fe(CNe) 12 N20 от 6,5 до 10,0 мае. %. Кальция железистоси- неродистый, введенный в указанном количестве, приводит к образованию активного углерода и азота, в результате чего в переплавленном металле образуются нитриды и карбонитриды карбонитридообразующих элементов, что приводит к повышению закаливаемости переплавленного металла. Уменьшение содержания кальция железистосинеродистого менее 6,5 мае. % снижает образование в количественном отношении активного углерода и азота, в результате чего в переплавленном металле образуется небольшое количество нитридов и карбо- нитридов карбонитридообразующих элементов, что приводит к незначительному повышению закаливаемости (твердости) переплавленного металл.а. Увеличение содержания кальция железистосинеродистого более 10,0 мае. % приводит в переплавленном металле к большому количеству активного углерода и азота, в результате чего в переплавленном металле образуется большое количество нитридов и карбонитридов карбонитридообразующих элементов, снижается при закалке интервал температур мартенситного превращения и повышается количество остаточного аустенсита, что отрицательно сказывается на снижении закаливаемости. Кроме того, образование большого количества активного углерода и азота приводит к перелегированию переплавленного металла, из-за чего снижается ударная

вязкость и линейный размер критического раскрытия трещины

5. Суммарное содержание окиси вольфрама, двуокиси титана, лития танталово- кислого мета во флюсе должно составлять

0 24,0-29,0 мае. %. При этом содержание во флюсе окиси вольфрама, двуокиси титана, лития танталовокислого мета должны быть в следующих пределах, мае. %: двуокись титана 5-9; окись вольфрама 5,55 10,5; литий танталовокислый мета 9,5-13.5 Суммарное содержание во флюсе окиси вольфрама, двуокиси титана, лития танталовокислого мета в пределах 24,0-29,0 мае. % приводит (в результате восстановления из

0 шлака карбидообразующих элементов вольфрама, титана, тантала в оптимальном количестве и переходу их в переплавленный металл) к повышению сопротивления смятию при 500°С, окислительной стойкости

5 при 500°С. Суммарное содержание во фло се окиси вольфрама, двуокиси титана ликия танталовокислого мета менее 24,0 мае. % приводит (в результате восстановления из шлака карбидообразующих элементов

0 вольфрама, титана, тантала в небольшом количестве и переходу их в переплавленный металл в небольшом количестве, что в итоге приводит к снижению сопротивления смятию при 500°С и окислительной стойкости

5 при 500°С Суммарное содержание во флюсе окиси вольфрама, двуокиси титана, лития танталовокислого мета более 29,0 мае. % приводит (в результате восстановления из шлака карбидообразующих элементов воль0 фрама, титана, тантала в большом количестве и перехода их в переплавленный металл в большом количестве) к крупным скоплениям карбидных фаз и образованию карбидной неоднородности, что в итоге от5 рицательно сказывается на снижении ударной вязкости и линейного размера критического раскрытия трещины. Кроме того, суммарное содержание во флюсе окиси вольфрама, двуокиси титана, лития тантало0 вокислого мета более 29,0 мае. % приводит к перелегированию переплавленной стали, из- за чего образуется повышенное количество остаточного аустенита, приводящий к снижению твердости. Приведенное содержание

5 окиси алюминия (AlaOa) во флюсе в пределах 4-6 мае. % обеспечивает умеренную скорость переплава металла, а следовательно, снижает склонность к образованию е переплавленном металле осевой рыхлости, что положительно сказывается в последующем на повышении технологичности при ковке и на повышении ударной вязкости. Приведенное содержание фтористого кальция (CaF2) во флюсе в пределах 44,0- 58,5 мае. % придает шлаку достаточную температуру плавления и кипения, что положительно влияет на плотность переплавленного металла. Кроме того, наличие во флюсе фтористого кальция в указанных пределах снижает склонность переплавленного металла к порообразованию, связывая водород в нерастворимое в переплавленном металле соединение фтористый водород, а также обеспечивает хорошее удаление неметаллических включений, что в совокупности положительно сказывается на повышении линейного размера критического раскрытия трещины, термической усталости при 500°С. Приведенное содержание двуокиси титана (ТЮ2) во флюсе в пределах 5-9 мае. % придает расплавленному шлаку высокую газопроницаемость, в результате чего переплавленный металл получается без сегрегации газовых пор, что положительно сказывается на повышении твердости, окислительной стойкости, сопротивления смятию при 500°С.

Наиболее эффективно флюс для электрошлакового переплава может быть использован при переплавке отходов инструментального производства и отработанного инструмента из сталей 5ХНМ,5ХНВ с последующей ковкой заготовок для штампов горячего деформирования, имеющий разогрев рабочей поверхности до 500°С для прессования деталей типа конуса из высо- копрочновязкой стали. Инструмент (штампы) достигает размеров диаметром 200 мм, высотой 270 мм и работает при удельных давлениях до 60 кгс/мм . Для пояснения изобретения ниже описаны примерные составы со ссылками на прилагаемую таблицу. Предлагаемый флюс является керамическим и изготавливается по традиционной технологии, включающая следующие операции: приготовление шихты флюса, перемешивание со связующим компонентом, изготовление крупки, сушки. Составляющие флюса дробятся, размалываются и просеиваются через сита с таким расчетом, чтобы размер порошка компонентов в поперечнике составлял не более 0,5 мм. Шихта, состав- ленная из необходимого количества компонентов, тщательно механически перемешивается, после чего в нее добавляется в качестве связующего компонента водный раствор жидкого натриевого стекла плотностью 1,31 г/см в количестве 23,0 мае. % от общей массы сухой смеси и снова производится тщательное перемешивание до получения однородной массы. Однородная масса гранулируется в крупку путем протирания через проволочное сито с расстояниями между проволоками 2 мм. Готовая

крупка подсушивается на поддоне при толщине насыпного слоя 20 мм в камерной электрической печи в течение 15-20 мин при 200°С, затем просеивается через сито (сито 25 отв/см ) и прокаливается при 375°С в

0 течение 3 ч. Готовый флюс хранится и транспортируется в условиях, исключающих его увлажнение и истирание.

Из отработанного инструмента из стали 5ХНМ и отходов инструментального произ5 водства из стали 5ХНМ готовят расходуемый электрод диаметром 120 мм. После зачистки от окалины расходуемый электрод переплавляют в печи электрошлакового переплава ЭШП-0,25 ВГЛ-И1 в водоохлаждае0 мом медном кристаллизаторе с внутренним диаметром 220 мм. Переплавку электрода производят при твердом старте, по режиму ток 4,5 кА, напряжение 41 В, т е по известной технологии электрошлакового пере5 плава с флюсом с соответствующим содержанием ингредиентов. Выплавленные слитки диаметром 220 мм, высотой 250 мм отжигают при 750°С с выдержкой 2,5 ч и перековывают в интервале температур

0 1180-850°С свободной ковкой по схеме осадка на 1/2 высоты вытяжка до начальных размеров осадка на 1/3 высоты вытяжка до начальных размеров (через квадрат-круг), осадка до размеров на 20 мм

5 с вытяжкой до размеров заготовки в направлении, перпендикулярном образующей цилиндра-полуфабриката, заделка на круг После отжига при 790°С в течение 2,5 ч заготовку обтачивают на металлорежущем

0 станке до диаметра 200 мм, высотой 270 мм с припуском под шлифовку Затем обточенная заготовка штампа диаметром 200 мм и высотой 270 мм с припуском под шлифовку проходит закалку (закалка от температуры

5 аустенитизации 860°С время выдержки при 860°С, 2,5 ч, охлаждение в масле) и отпуск (отпуск при 500ЭС в течение 5 ч, охлаждение на воздухе).

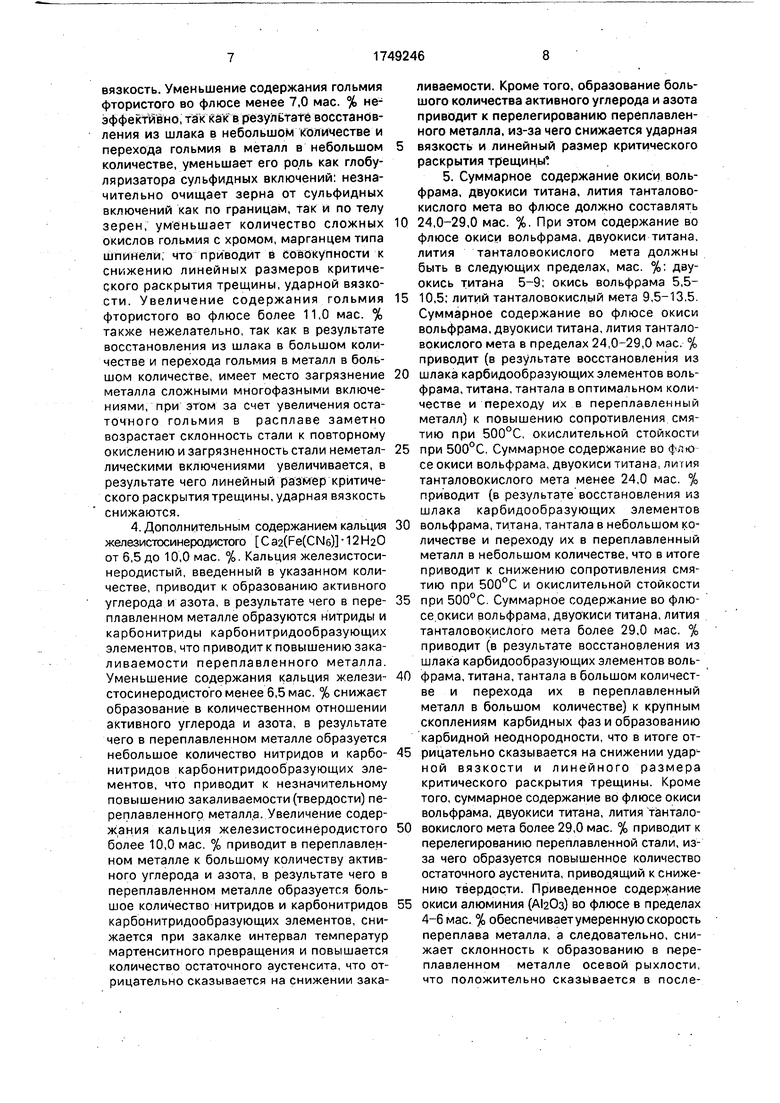

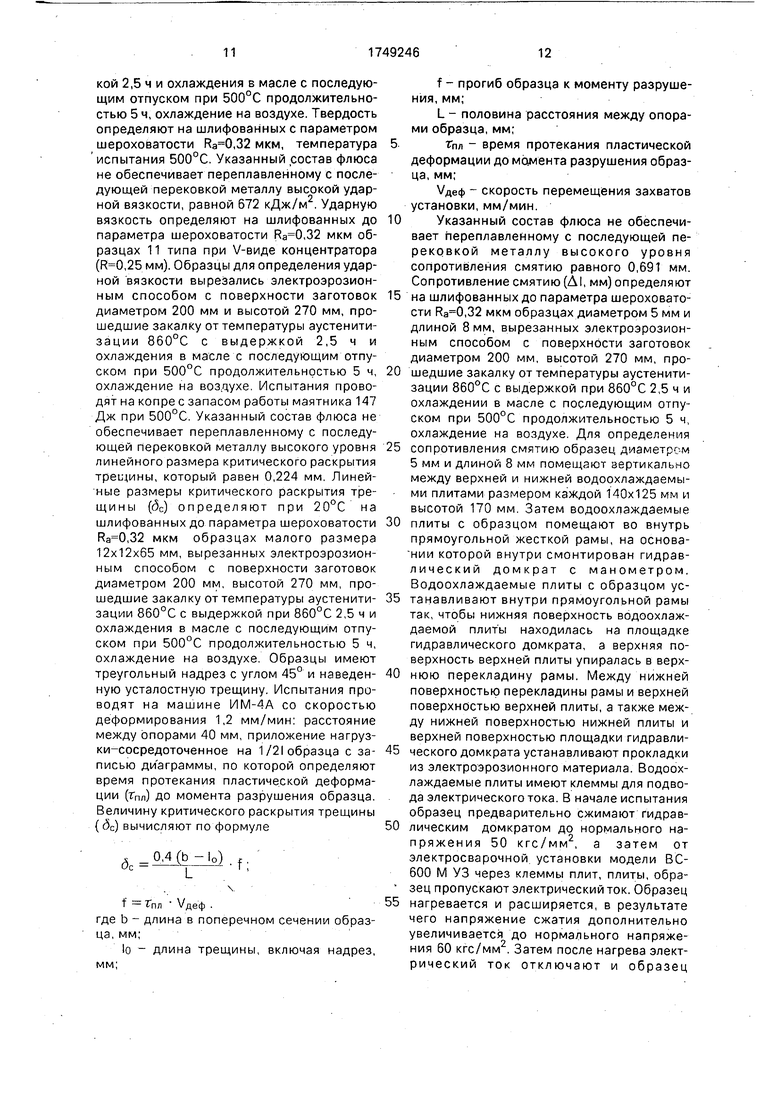

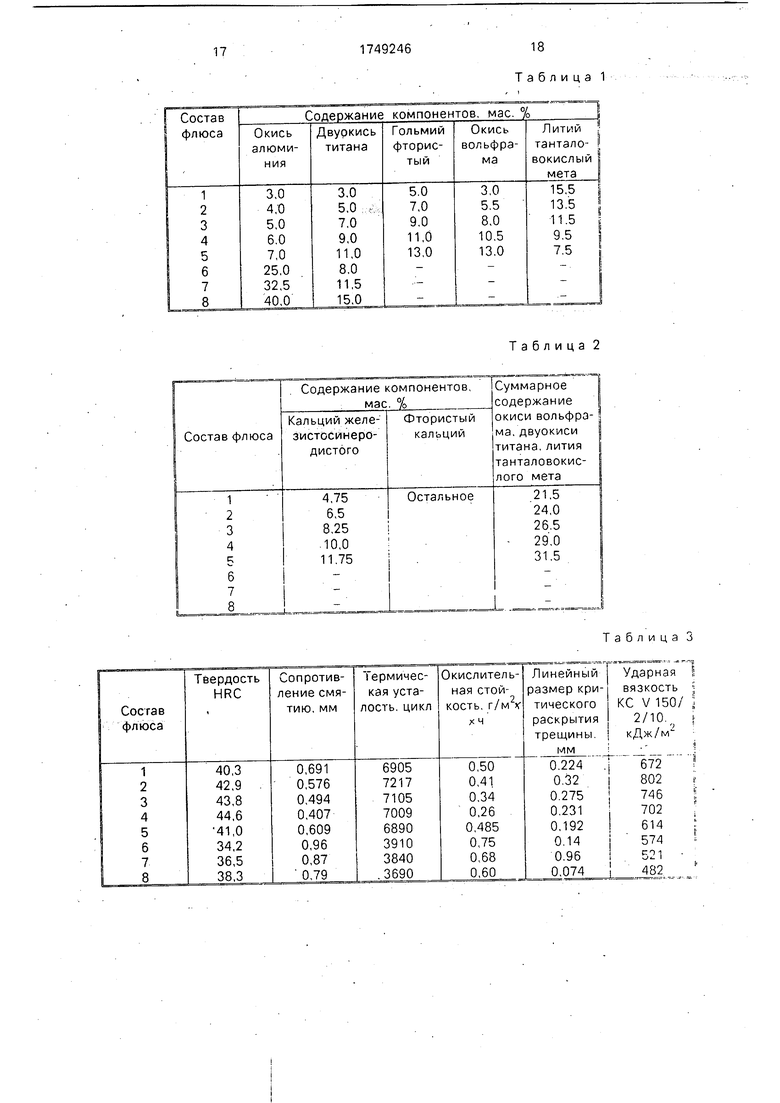

Химический состав флюса приведен в

0 табл. 1 и 2

Состав флюса 1 (табл. 1) не обеспечивает переплавленному с последующей перековкой металлу высокой твердости,равной 40,3 ед. HRC. Твердость замерялась на

5 приборе Роквелла типа ТК-2 на образцах размером 15x15x15 мм, вырезанных электроэрозионным способом с наружной поверхности заготовок диаметром 200 мм и высотой 270 мм, прошедшие закалку от температуры аустенитизации 860°С с выдержкой 2,5 ч и охлаждения в масле с последующим отпуском при 500°С продолжительностью 5 ч, охлаждение на воздухе. Твердость определяют на шлифованных с параметром шероховатости ,32 мкм, температура испытания 500°С. Указанный состав флюса не обеспечивает переплавленному с последующей перековкой металлу высокой ударной вязкости, равной 672 кДж/м . Ударную вязкость определяют на шлифованных до параметра шероховатости ,32 мкм образцах 11 типа при V-виде концентратора (,25 мм). Образцы для определения ударной вязкости вырезались электроэрозионным способом с поверхности заготовок диаметром 200 мм и высотой 270 мм, прошедшие закалку от температуры аустенити- зации 860°С с выдержкой 2,5 ч и охлаждения в масле с последующим отпуском при 500°С продолжительностью 5 ч, охлаждение на возцухе. Испытания проводят на копре с запасом работы маятника 147 Дж при 500°С. Указанный состав флюса не обеспечивает переплавленному с последующей перековкой металлу высокого уровня линейного размера критического раскрытия трещины, который равен 0,224 мм. Линейные размеры критического раскрытия трещины (дс) определяют при 20°С на шлифованных до параметра шероховатости ,32 мкм образцах малого размера 12x12x65 мм, вырезанных электроэрозионным способом с поверхности заготовок диаметром 200 мм, высотой 270 мм, прошедшие закалку от температуры аустенити- зации 860°С с выдержкой при 860°С 2,5 ч и охлаждения в масле с последующим отпуском при 500°С продолжительностью 5 ч, охлаждение на воздухе. Образцы имеют треугольный надрез с углом 45° и наведенную усталостную трещину. Испытания проводят на машине ИМ-4А со скоростью деформирования 1,2 мм/мин: расстояние между опорами 40 мм, приложение нагруз- ки-сосредоточенное на 1/21 образца с записью диаграммы, по которой определяют время протекания пластической деформации (т™) до момента разрушения образца. Величину критического раскрытия трещины ( дс) вычисляют по формуле

, 0,4 (Ь - 10) , Ос|Г ,

т 7пл Удеф .

где b - длина в поперечном сечении образца, мм;

1о - длина трещины, включая надрез, мм;

f - прогиб образца к моменту разрушения, мм;

L - половина расстояния между опорами образца, мм;

Тпл - время протекания пластической

деформации до момента разрушения образца, мм;

/Деф - скорость перемещения захватов установки, мм/мин.

Указанный состав флюса не обеспечивает переплавленному с последующей перековкой металлу высокого уровня сопротивления смятию равного 0,691 мм. Сопротивление смятию (Al, мм) определяют

на шлифованных до параметра шероховатости ,32 мкм образцах диаметром 5 мм и длиной 8мм, вырезанных электроэрозионным способом с поверхности заготовок диаметром 200 мм, высотой 270 мм, прошедшие закалку от температуры аустенити- зации 860°С с выдержкой при 860°С 2,5 ч и охлаждении в масле с последующим отпуском при 500°С продолжительностью 5 ч, охлаждение на воздухе. Для определения

сопротивления смятию образец диаметром 5 мм и длиной 8 мм помещают вертикально между верхней и нижней водоохлаждаемы- ми плитами размером каждой 140x125 мм и высотой 170 мм. Затем водоохлаждаемые

плиты с образцом помещают во внутрь прямоугольной жесткой рамы, на основа- нии которой внутри смонтирован гидравлический домкрат с манометром. Водоохлаждаемые плиты с образцом устанавливают внутри прямоугольной рамы так, чтобы нижняя поверхность водоохлаж- даемой плиты находилась на площадке гидравлического домкрата, а верхняя поверхность верхней плиты упиралась в верхнюю перекладину рамы. Между нижней поверхностью перекладины рамы и верхней поверхностью верхней плиты, а также между нижней поверхностью нижней плиты и верхней поверхностью площадки гидравлического домкрата устанавливают прокладки из электроэрозионного материала. Водоохлаждаемые плиты имеют клеммы для подвода электрического тока. В начале испытания образец предварительно сжимают гидравлическим домкратом до нормального напряжения 50 кгс/мм2, а затем от электросварочной установки модели ВС- 600 М УЗ через клеммы плит, плиты, обра- зец пропускают электрический ток. Образец

нагревается и расширяется, в результате чего напряжение сжатия дополнительно увеличивается до нормального напряжения 60 кгс/мм . Затем после нагрева электрический ток отключают и образец

охлаждают за счет стока тепла к водоохлаж- даемым плитам. Температуру нагрева измеряют приваренной к поверхности образца 0,2 мм платина-платинородиевой термопарой. Цикл температурно-силового воздействия (ЦТСВ) включает электронагрев со скоростью 500 град/с до 500°С без выдержки, охлаждение до 500°С без выдержки, охлаждение до 350°С со скорбстью 50 град/с. При достижении температуры 500°С в образце напряжение сжатия составляет 60 кгс/мм2. Усилие домкрата, а также усилие, возникающее на образце в результате температурно-силового воздействия, замеряют манометром. После проведения 2500 циклов температурно-силового воздействия ЦТСВ образец вынимают и определяют уменьшение длины (АI) по формуле: А НсН, где А I - уменьшение длины, мм; lo и I - длина образца соответственно до и после температурно-силового воздействия, мм. По изменению А I оценивают сопротивление смятию. Линейное измерение образцов производят микрометром типа МК 25-1. Указанный состав флюса не обеспечивает переплавленному с последующей перековкой металлу термической усталости, равной G905 циклов. Термическую усталость определяют на шлифованных до параметра шероховатости Ra 0,32 мкм образцах диаметром 20 мм и длиной 55 мм, вырезанных электроэрозионным способом с поверхности заготовок диаметром 200 мм, высотой 270 мм, прошедшие закалку от температуры аустенитизации 860°С с выдержкой при 860°С 2,5 ч и охлаждлении в масле с последующим отпуском при 500°С продолжительностью 5 ч, охлаждение на воздухе. Для определения термической усталости образцы нагревают токами высокой частоты на установке ЛПЗ-67В при частоте тока 60-74 кГц на глубину 1,2-1,5 мм. Термический цикл включает: нагрев образцов до 500°С в течение беи охлаждение в масле до 20°С. Через каждые 10 термических циклов образцы зачищают и исследуют на наличие трещин. Термическую усталость определяют по числу термических циклов до образования первой трещины. Указанный состав флюса не, обеспечивает переплавленному с последующей перековкой металлу высокой окислительной стойкости, которая равна 0,50 г/м ч. Окислительную стойкость определяют на шлифованных до параметра шероховатости ,32 мкм образцах диаметром 5 мм и длиной 100 мм, вырезанных электроэрозионным способом с поверхности заготовок диаметром 200 мм, высотой 270 мм, прошедшие закалку от температуры аустенитизации 860°С с выдержкой при 860°С 2,5 ч и охлаждением в масле с последующим отпуском при 500°С продолжительностью 5 ч, охлаждение на воздухе

Для определения окислительной стойкости образцы укладывают в алундовые тигли с мелкой окалиной малоуглеродистой стали марки 09Г2С и засыпают этой же окалиной сверху. Тигли с образцами нагревают в элек0 трической печи до 500°С в течение 27 ч и охлаждают тигли с образцами и окалиной на воздухе. Образцы до нагрева и после нагрева взвешивают на аналитических весах ВЛА-200 и измеряют поверхность Окисли5 тельную стойкость определяют по привесу образцов по формуле

q

Р2

$2 Т 52

Pl (г/м2 ч),

где Pi и Р2 - вес образцов соответственно до нагрева и после нагрева, ч;

Si и $2 - площадь образцов соответственно до и после нагрева, м ;

г-время нагрева, равное 27 ч

Состав флюса 2 при рассмотренных методах испытаний, режимах термической обработки обеспечивает переплавленному с последующей перековкой металлу высокие

уровни при температуре испытания 500°С твердости (42,9 ед HRC), сопротивления смятию (0,576 мм), термической усталости (7217 циклов), окислительной стойкости (0,41 г/м -ч), ударной вязкости (802 кДж/м ),

а также линейного размера критического раскрытия трещины (0,32 мм).

Состав флюса 3 при рассмотренных методах испытаний режимах термической обработки обеспечивает переплавленному с

последующей перековкой металлу высокие уровни при температуре испытания 500°С твердости (43,8 ед. HRC), сопротивления смятию (0,494 мм), термической усталости (7105 циклов), окислительной стойкости

(0,34 г/м2-ч), ударной вязкости (746 кДж/м ), а также линейного размера критического раскрытия трещины (0,275 мм)

Состав флюса 4 при рассмотренных ме- годах испытаний, режимах термической обработки обеспечивает переплавленному с последующей перековкой металлу высокие уровни при температуре испытания 500°С твердости (44,6 ед. HRC), сопротивления смятию (0,407 мм), термической усталости (7009 циклов), окислительной стойкости (0,26 г/м -ч), удар ной вязкости (702 кДж/м ), а также линейного размера критического раскрытия трещины (0,231 мм).

Состав флюса 5 при рассмотренных выше методах испытаний, режимах термической обработки не обеспечивает переплавленному с последующей перковкой металлу высокие уровни при температуре испытания 500°С твердости (41 0 ед HRC) сопротивления смятию (0,609 мм), термической усталости (6890 циклов), окислительной стойкости (0,485 г/м2- ч), ударной вязкости (614 кДж/м ) а также линейного размера критического раскрытия трещины (0,192 мм).

Состав флюса 6 при рассмотренных методах испытаний, режимах термической обработки не обеспечивает переплавленному с последующей перековкой металлу высокие уровни при температуре испытания 500°С твердости (34,2 ед. HRC), сопротивления смятию (0,96 мм), термической усталости (3910 циклов), окислительной стойкости (0,75 г/м ч), ударной вязкости (574 кДж/м2), а также линейного размера критического раскрытия трещины (0,14 мм).

Состав флюса 7 при рассмотренных методах испытаний, режимах термической обработки не обеспечивает переплавленному с последующей перековкой металлу высокие уровни при температуре испытаний 500°С твердости (36 5 ед HRC). сопротивления смятию (0.87 мм), термической усталости (3840 циклов), окислительной стойкости (0.63 г/м2 -ч) а такжелинейного размера критического раскрытия трещины (0 096 мм)

Состав флюса 8 при рассмотренных методах испытаний, режимах термической обработки не обеспечивает переплавленному с последующей перековкой металлу высокие уровни при температуре испытания 500°С твердости (38,3 ед. HRC), сопротивления смятию (0.79 мм), термической усталости (3690 циклов), окислительной стойкости (0,60 г/м -ч), ударной вязкости (482 кДж/м ), а также линейного размера крити ческого раскрытия трещины (0,074 мм).

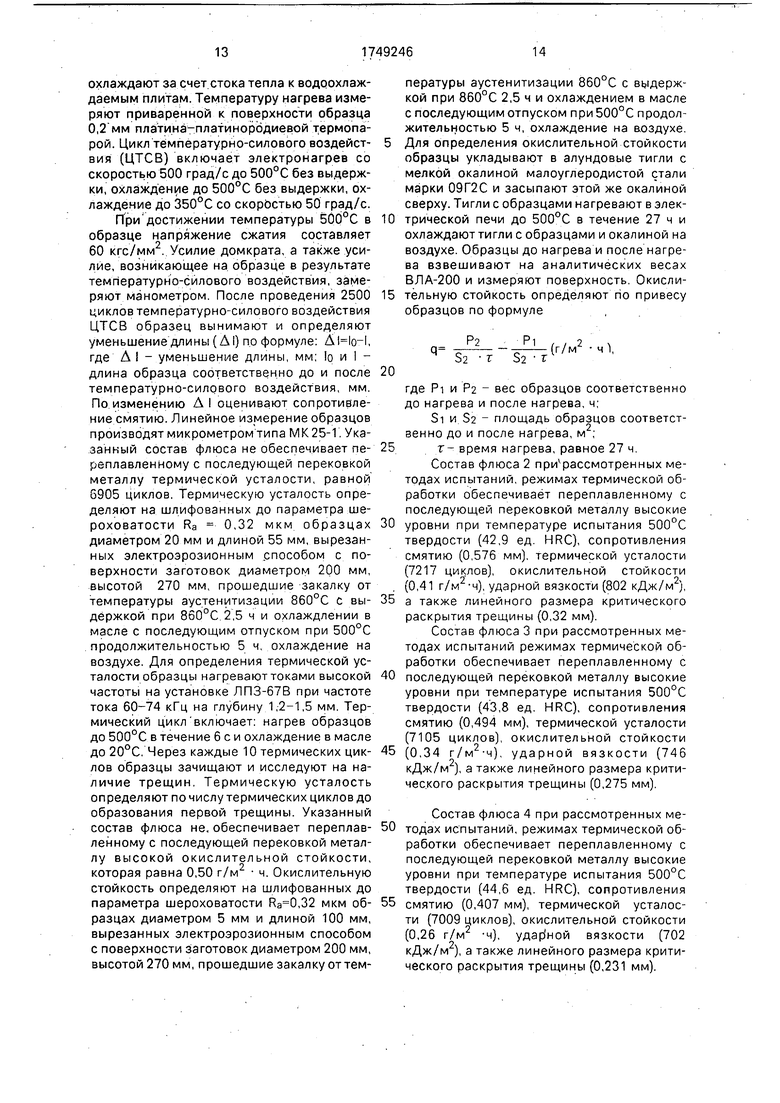

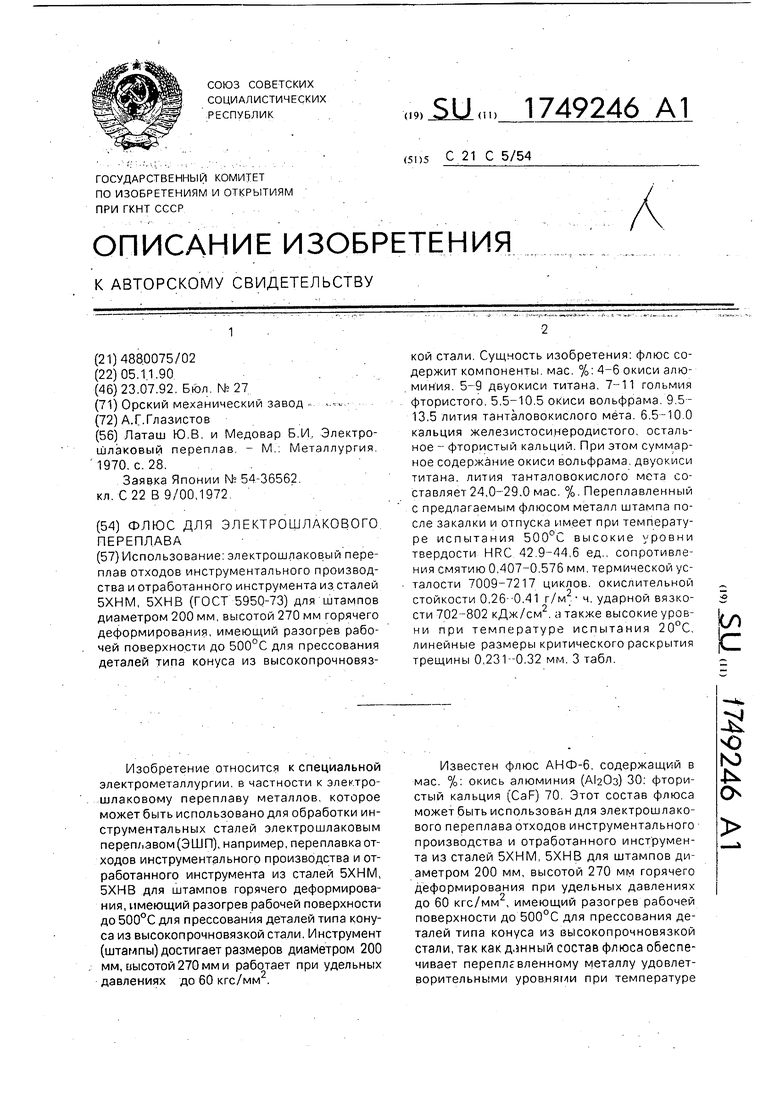

Механико-технологические свойства переплавленного металла с предлагаемым флюсом с последующей перековкой представлены в табл. 3 в сопоставлении с переплавленным металлом с известным флюсом с последующей перековкой.

Предлагаемый флюс для электрошлакового переплава отработанного инструмента и отходов инструментального производства, как видно из табл. 2, составов 2-4, повышает при температуре испытания 500°С твердость, сопротивление смятию, термическую усталость, окислительную стойкость, ударную вязкость, а также линейный размер

критического раскрытия трещины. Применение предлагаемого флюса для переплавки отработанного инструмента и отходов инструментального производства приводит к повышению стойкости инструмента.

Формула изобретения

Флюс для электрошлакового переплава стального отработанного инструмента и отходов инструментального производства, содержащий окись алюминия, двуокись

титана, фтористый кальций, отличающийся тем. чго с целью повышения в переплавленном металле при температуре испытания 500°С твердости, сопротивления смятию, термической усталости окислительной стойкости, ударной вязкости, а также повышения линейного размера критического раскрытия трещины он дополнительно содержит гольмий фтористый, окись вольфрама, литий танталовокислый

мета, кальций железистосинеродистый при следующем соотношении компонентов, мае. %: окись алюминия 4.0-6,0; двуокись титана 5,0-9,0 гольмий фтористый 7,0-11,0: окись вольфрама 5.5-10.5; литий танталовокислый мета 9,5-13.5: кальций железистоси- неродистый 6,5-10.0: фтористый кальций - остальное, при этом суммарное содержание окиси вольфрама, двуокиси титана, лития танталовокислогомета составляет 24,0-29.0

мае. %.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 1980 |

|

SU1026443A1 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ИЛИ НАПЛАВКИ ПРИ ВОССТАНОВЛЕНИИ ДЕТАЛЕЙ ИЛИ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА (ЭШП) | 2009 |

|

RU2410214C2 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ, ПОЛУЧЕННОЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ | 1993 |

|

RU2062801C1 |

| СПОСОБ ПОДГОТОВКИ КОВАНЫХ И НЕПРЕРЫВНО-ЛИТЫХ ЗАГОТОВОК, СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА К ПРОКАТКЕ КОТЕЛЬНЫХ ТРУБ, ПОЛЫХ ГИЛЬЗ-ЗАГОТОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАРОК СТАЛИ И СПЛАВОВ К ПРОКАТКЕ ТОВАРНЫХ И ПЕРЕДЕЛЬНЫХ ТРУБ ПО ГОСТ 9940 | 2005 |

|

RU2306993C2 |

| ФЛЮС ДЛЯ ЭЛЕКТРОШЛАКОВОЙ СВАРКИ ИЛИ НАПЛАВКИ ПРИ ВОССТАНОВЛЕНИИ ДЕТАЛЕЙ ИЛИ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2009 |

|

RU2424091C2 |

| Плавленый сварочный низкокремнистый флюс | 1988 |

|

SU1685660A1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2001 |

|

RU2207388C2 |

| ПОРОШКОВАЯ ПРОВОЛОКА ДЛЯ НАПЛАВКИ | 2003 |

|

RU2254219C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВОГО ИНСТРУМЕНТА И ФОРМ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ИЗ ЛИТЫХ ЗАГОТОВОК МАРТЕНСИТНОСТАРЕЮЩИХ СТАЛЕЙ | 2011 |

|

RU2448806C1 |

| Флюс для электрошлакового переплава | 2019 |

|

RU2699975C1 |

1/1спользование электрошлаковый переплав отходов инструментального производства и отработанного инструмента из сталей 5ХНМ, 5ХНВ (ГОСТ 5950-73) для штампов диаметром 200 мм, высотой 270 мм горячего деформирования, имеющий разогрев рабочей поверхности до 500°С для прессования деталей типа конуса из высокопрочновязкой стали Сущность изобретения флюс содержит компоненты мае % 4-6 окиси алюминия 5-9 двуокиси титана 7-11 гольмия фтористого 5 5-10 5 окиси вольфрама 95- 13,5 лития танталовокислого мета 6 5-10 О кальция железистосинеродистого остальное - фтористый кальций При этом суммарное содержание окиси вольфрама двуокиси титана лития танталовокислого мета составляет 24,0-29.0 мае % Переплавленный с предлагаемым флюсом металл штампа после закалки и отпуска имеет при температуре испытания 500°С высокие уровни твердости HRC 42 9-44 6 ед сопротивления смятию 0 407-0 576 мм термической усталости 7Q09-7217 циклов окислительной стойкости 0 26 041 г/м -ч ударной вязкости 702 -802 кДж/см2 в также высокие уровни при температуре испытания 20°С линейные размеры критического раскрытия трещины 0 231 -0 32 мм 3 табл Ё

Таблица 2

Таблица 3

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1992-07-23—Публикация

1990-11-05—Подача