Изобретение относится к области материаловедения, в частности к способам комплексной оценки физико-механических свойств высоковязких конструкционных сталей, и может быть использовано для экспресс-анализа состояния трещиностойкости материала и прогнозирования трещиностойкости материала стали.

Известен способ оценки ударной вязкости высоковязких листовых конструкционных сталей (патент РФ №2485476, МПК G01N 3/30 от 10.01.2012 г.), заключающийся в изготовлении, по меньшей мере, четырех стандартных образцов, получении в двух из них усталостной трещины-концентратора стандартной длины, в двух других - усталостной трещины максимальной относительной длины, исключающий при получении трещины самопроизвольного ее раскрытия. Предварительно наносят на боковые поверхности образца с усталостной трещиной-концентратором стандартной длины и одного из образцов с усталостной трещиной максимальной относительной длины V-образные боковые надрезы глубиной 1,0-1,5 мм, размещенные по обе стороны концентратора. Испытывают образцы с усталостной трещиной различной длины и боковыми надрезами в условиях плоскодеформированного состояния, а образцы с усталостной трещиной стандартной и максимальной относительной длины - в условиях плосконапряженного состояния. По результатам испытаний образцов получают зависимости, по которым оценивают одновременно ударную вязкость и динамическую трещиностойкость.

К недостаткам известного способа относится то, что известный способ ограничен исследованием ударной вязкости и динамической трещиностойкости. Этих параметров недостаточно для полной комплексной оценки трещиностойкости исследуемой стали. Отсутствие информации о пластической деформации в зоне развития трещины снижает качество количественной оценки параметрических зависимостей, отвечающих в полном объеме за его трещиностойкость, не позволяет спрогнозировать с большей точностью поведение материала в процессе эксплуатации или оптимизировать режим термообработки, обеспечивающий ему заданные свойства.

Известен способ определения зоны пластической деформации под изломом в образце (патент РФ №2516391, МПК G01N 3/28 от 07.12.2012 г.), заключающийся в том, что используют образец типа 15 по ГОСТу 9454-78, после разрушения образца однократным ударным действием по виду излома определяют степень вязкости исследуемого материала образца. Обе части образца делят по центру в направлении от поверхности излома вдоль длины частей образца. Исследуют зону пластической деформации (ЗПД) под изломом и вглубь образца во вновь образовавшихся поверхностях в условиях плоскодеформированного состояния развития трещины, а в боковых поверхностях, параллельных вновь образовавшимся, в условиях плосконапряженного состояния. Для этого в двух частях образца на исследуемые поверхности в направлении от поверхности излома по ширине и длине исследуемой части образца наносят отпечатки в виде дорожек индентором. Величину нагрузки выбирают таким образом, чтобы деформация была преимущественно упругой. Определяют микротвердость в отпечатках, определяют границу зоны пластического деформирования по переходу, отделяющему уровень микротвердости в зоне пластического деформирования от уровня микротвердости в недеформированной части. Определяют зону пластической деформации под изломом по формуле. В третьей части образца, на исследуемых поверхностях проводят травление в травителе, выявляющем соответствующую микроструктуру в зонах пластического деформирования под изломом в условиях плокодеформированного и плосконапряженного состояний. Четвертую часть образца используют в качестве резервной. Данный способ принят за прототип.

Признаки прототипа, совпадающие с существенными признаками заявляемого способа, - изготавливают образец типа 15 по ГОСТ 9454-78 для исследования; проводят закалку и отпуск образца; наносят трещину-концентратор; разрушают образец однократным ударным воздействием с получением двух частей; определяют степень вязкости исследуемого материала образца визуально; исследуют зону пластической деформации под изломом в условиях плоскодеформированного состояния развития трещины; определяют микротвердость и глубину зоны.

К недостаткам известного способа, принятого за прототип, относится то, что известный способ ограничен функционально. Комплексное механическое исследование образца ограничено измерением микротвердости на поверхностях, находящихся в плоскодеформированном и в плосконапряженном состояниях для установления границ зоны пластической деформации развития трещины по всему объему ее распространения, что требует выполнения большого количества отпечатков, и, следовательно, усложняет процесс исследования. Кроме того, способ требует высококачественного оборудования для точного воспроизведения результатов измерения. Исследование ударной вязкости проводится на уровне визуализации вида излома, с ориентировочной оценкой степени вязкости исследуемого образца для определения нагрузки на индентор или исследования микротвердости в ЗПД, что недостаточно для комплексной полной оценки трещиностойкости материала образца и не позволяет повысить точность прогнозирования трещиностойкости стали.

Задачей изобретения является повышение точности прогнозирования трещиностойкости стали и повышение качества оценки параметрических зависимостей, ответственных за трещиностойкость, упрощение способа.

Техническим результатом, достигаемым при осуществлении изобретения, является обеспечение возможности комплексного исследования динамической трещиностойкости КСТ*, глубины зоны пластического деформирования rзпд, микротвердости HVmax, микротвердости недеформированного материала HV с последующим установлением взаимосвязи между ними и режимом термической обработки стали.

Поставленная задача была решена за счет того, что в известном способе, заключающемся в том, что для исследования изготавливают образец типа 15 по ГОСТ 9454-78, проводят его закалку и отпуск, наносят трещину-концентратор, разрушают образец однократным ударным воздействием с получением двух частей, определяют визуально степень вязкости исследуемого материала образца, исследуют зону пластической деформации под изломом в условиях плоскодеформированного состояния развития трещины, определяют микротвердость и глубину зоны, согласно изобретению для исследования дополнительно изготавливают второй образец того же типа, наносят на оба образца боковые V-образные надрезы, затем образцы подвергают закалке и отпуску, причем отпуск одного из образцов проводят при нижнем значении исследуемых температур, а другого - при верхнем значении из задаваемого интервала температур исследования, после чего наносят и на второй образец усталостную трещину-концентратор, причем усталостную трещину-концентратор наносят на оба образца одной относительной длины - λ, затем разрушают и второй образец однократным ударным воздействием с получением двух частей, после чего определяют динамическую трещиностойкость КСТ* обоих образцов и визуально определяют степень вязкости исследуемого материала образцов, затем исследуют зону пластической деформации на вновь образовавшихся двух поверхностях каждого образца в стартовом участке развития трещины, определяют микротвердости HVmax, HV соответственно в деформированных и недеформированных частях исследуемых поверхностей и глубину пластической зоны - rзпд в стартовых участках исследуемых поверхностей, по результатам испытаний образцов строят зависимости динамической трещиностойкости КСТ*, глубины пластической зоны rзпд, микротвердостей HV, HVmax при нижнем и верхнем значениях исследуемых температур отпуска - Тотп аппроксимируют их наклонными прямыми линиями, причем зависимости строят в виде номограмм: на одном координатном поле или в виде столбчатой номограммы, при этом получают комплекс исследуемых взаимосвязанных величин КСТ* - rзпд; rзпд - HVmax; КСТ* - rзпд - HVmax при всех температурах отпуска Тотп задаваемого интервала, по которым оценивают исследованные величины и прогнозируют свойства высоковязких листовых конструкционных сталей во всем интервале температур отпуска.

Отличительные признаки от прототипа заявляемого технического решения - дополнительно изготавливают для исследования второй образец того же типа; наносят на оба образца боковые V-образные надрезы; подвергают образцы закалке и отпуску, причем отпуск одного из образцов проводят при нижнем значении исследуемых температур, а другого - при верхнем значении из задаваемого интервала температур исследования; наносят на второй образец усталостную трещину-концентратор, причем усталостную трещину-концентратор наносят на оба образца одной относительной длины - λ; разрушают второй образец однократным ударным воздействием с получением двух частей; определяют динамическую трещиностойкость КСТ* обоих образцов; затем определяют визуально степень вязкости исследуемого материала образцов; исследуют зону пластической деформации на вновь образовавшихся двух поверхностях каждого образца в стартовом участке развития трещины; определяют микротвердости HVmax, HV соответственно в деформированных и недеформированных частях исследуемых поверхностей и глубину пластической зоны - rзпд в стартовых участках исследуемых поверхностей; строят по результатам испытаний образцов зависимости динамической трещиностойкости КСТ*, глубины пластической зоны rзпд, микротвердостей HV, HVmax при нижнем и верхнем значениях исследуемых температур отпуска - Тотп, аппроксимируют их наклонными прямыми линиями; строят зависимости в виде номограмм: на одном координатном поле или в виде столбчатой номограммы, при этом получают комплекс исследуемых взаимосвязанных величин КСТ* - rзпд; rзпд - HVmах; КСТ* - rзпд - HVmax при всех температурах отпуска Тотп задаваемого интервала, по которым оценивают исследованные величины и прогнозируют свойства высоковязких листовых конструкционных сталей во всем интервале температур отпуска.

Изготовление для исследования двух стандартных образцов значительно упрощает исследование физико-механических свойств высоковязкой стали, особенно с наноструктурой. Проведение термообработки образцов при двух режимах отпуска: нижнего и верхнего значений из задаваемого интервала исследуемых температур, значительно сокращает технологический процесс исследования искомых зависимостей. Это стало возможным благодаря неожиданно выявленной закономерности: зависимости параметров rзпд - HVmax и КСТ* - rзпд - Тотп - носят прямолинейный характер. Следовательно, проводя прямую линию между двумя точками, полученными при нижнем и верхнем значениях из задаваемого интервала исследуемых температур отпуска, получают сведения об искомых величинах во всем интервале температур отпуска.

Изготовление двух образцов достаточно для исследования за счет условий проведения исследования - плоскодеформированного состояния развивающейся трещины и вновь образовавшихся двух поверхностей после ударных воздействий на образец. Появляется возможность получить больше информации для проведения полной оценки зависимостей с обеих половинок образца по данным rзпд и HVmax. В случае больших различий исследуемых величин появляется возможность получить более полные сведения о степени неоднородности материала, и при необходимости проводят дополнительные исследования.

Наличие боковых надрезов на боковых поверхностях образцов обеспечит испытания в условиях плоскодеформированного состояния.

Усталостную трещину-концентратор наносят на оба образца одной длины для того, чтобы реализовать максимально близкое напряженно-деформированное состояние материала при разрушении. Относительную длину λ трещины-концентратор, желательно, брать равной 0,5, так как, учитывая волновой процесс при проведении ударного воздействия на противоположную сторону от трещины, λ=0,5 является оптимальной серединой, отражающей более реально, чем при стандартной трещине (λ=0,27) истинный механизм влияния встречных волн от ударного воздействия бойка к трещине в момент удара. При этом, если используется стандартная трещина, то она находится на большем удалении от противоположной поверхности и, следовательно, превалируют напряжения сжатия, которые требуют большей нагрузки на образец для развития трещины.

Заявляемый способ устанавливает величину динамической трещиностойкости КСТ* материала для последующего установления зависимости от rзпд и HVmax, влияющих на КСТ*. Благодаря полученным данным стало возможным установление взаимосвязи между всеми параметрами, определяющими, в конечном счете, трещиностойкость исследуемой стали. Это позволит повысить точность прогнозирования трещиностойкости стали и качество оценки параметрических зависимостей, ответственных за трещиностойкость.

Определяют визуально степень вязкости исследуемого материала обоих образцов для определения нагрузки на индентор.

Глубину зоны пластического деформирования определяют в стартовом участке движения динамической трещины, где в максимальной степени реализуются условия плоской деформации, имеющем наибольшую глубину под изломом, в наибольшей степени характеризующем различие величин rзпд и HVmax при определении зависимостей rзпд и HVmax от Тотп и КСТ*. Что позволит установить взаимосвязь между всеми параметрами: КСТ*, rзпд, HV, HVmax и Тотп при комплексном исследовании высоковязких сталей с микро- и наноструктурой.

Полученная параметрическая взаимосвязь выстроена в виде номограмм: на одном координатном поле или в виде столбчатой номограммы, что позволяет обеспечить возможность комплексного исследования, повысить качество оценки трещиностойкости и легко и точно прогнозировать трещиностойкость материала без проведения дополнительных исследований для других температур отпуска.

Номограмма, построенная на одном координатном поле, повышает точность и качество информации в тех зависимостях, как они заявлены. Для этого по оси ординат отложены величины HV, HVmax, КСТ*, а по горизонтальной оси - Тохп, rзпд, что позволит избежать ошибок, неточностей в показаниях прибора, измеряющего температуру отпуска.

Номограмма, построенная на одном координатном поле, на основании данных, полученных от двух образцов, дополняется номограммой столбчатой, уточняющей взаимосвязь параметров по всему интервалу используемых температур отпуска исследуемой высоковязкой листовой стали, что позволяет повысить точность и качество прогнозирования ее свойств без дополнительных исследований.

Предлагаемый способ поясняется с помощью чертежей, представленных на фигурах 1-3.

На фиг. 1 схематично представлены зоны пластической деформации в стартовой области динамической трещины стали 09Г2С после закалки и отпуска от 200° и 650°С.

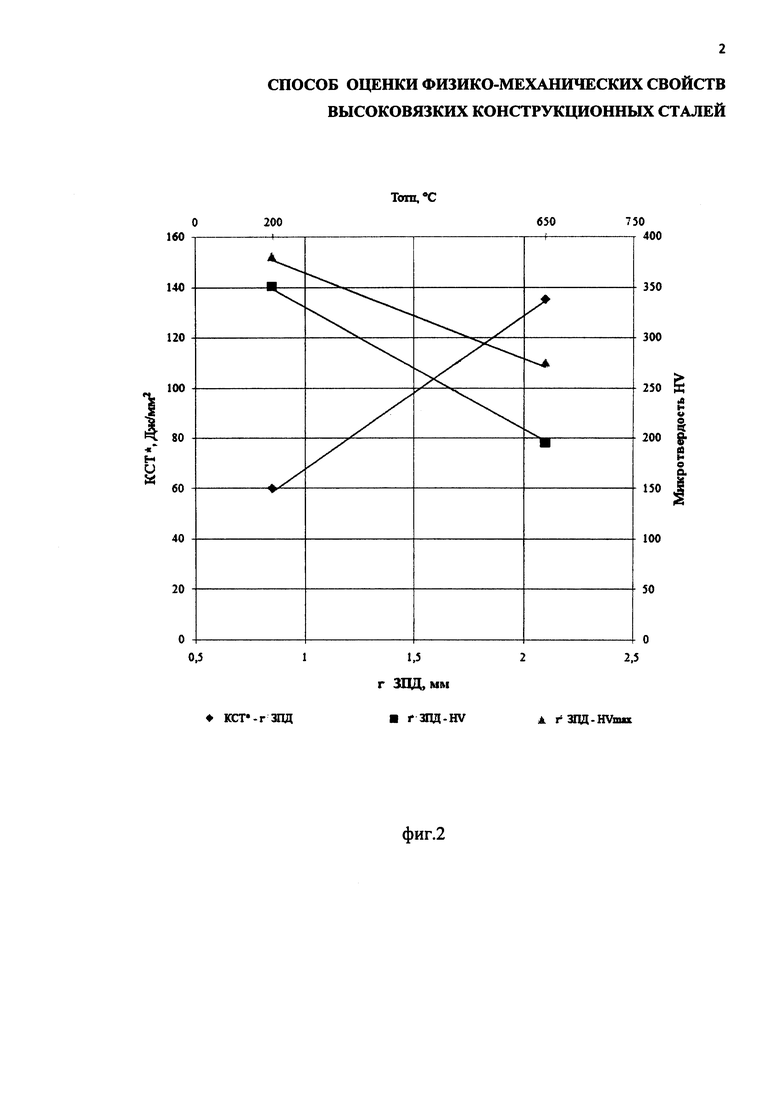

На фиг. 2 показана номограмма взаимосвязей КСТ*, rзпд, HV, HVmax при Тотп стали 09Г2С.

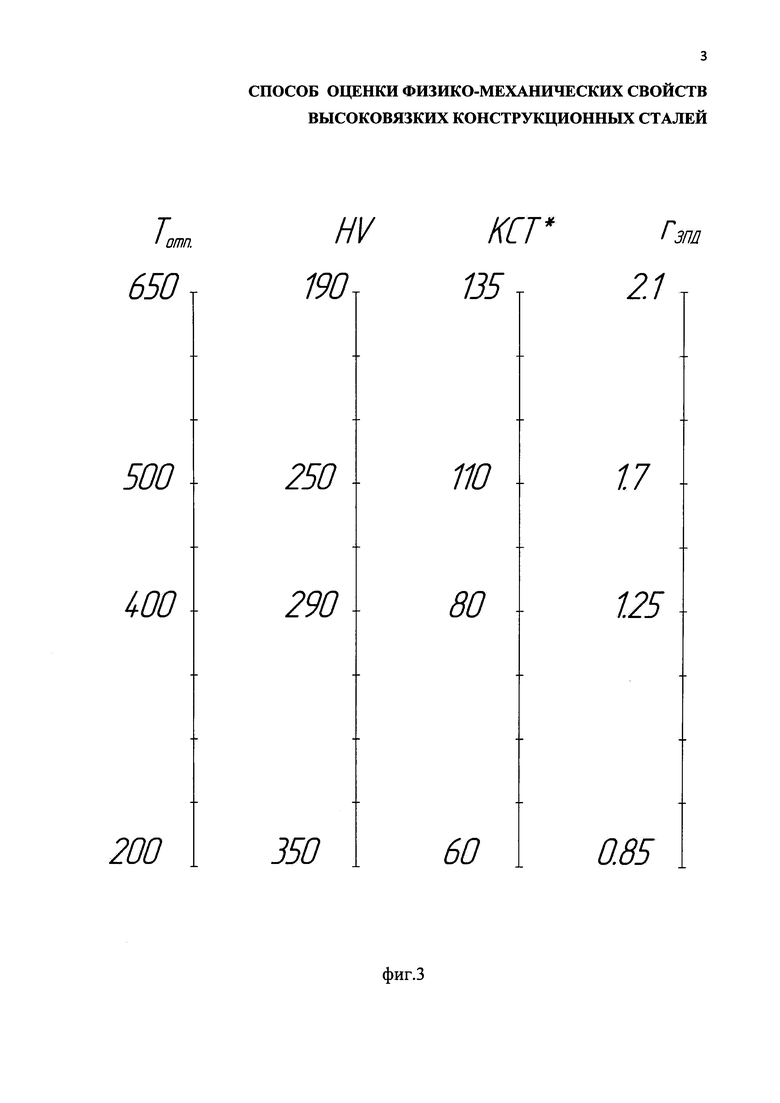

На фиг. 3 показана столбчатая номограмма взаимосвязей КСТ*, rзпд, HV при Тотп стали 09Г2С.

Способ осуществляется следующим образом.

Исследуют высоковязкую сталь для установления взаимосвязи динамической трещиностойкости КСТ* с rзпд - глубиной зоны пластической деформации и микротвердости в недеформированной части образца до или после испытаний - HV.

Для этого готовят два ударных образца, тип 15 (ГОСТ 9454-78). Затем наносят боковые V-образные надрезы для реализации испытаний в плоскодеформированном состоянии развития трещины. Оба образца подвергают закалке, а затем отпуску: один при нижнем значении исследуемых температур, другой - при верхнем из интервала необходимых температур исследования. Затем наносят на каждый из них усталостную трещину одной относительной длины - λ. Относительная длина трещины составляет среднюю относительную длину от гостированной (λ=0,27) и максимальной (λ=0,7). Затем разрушают образцы однократным ударным воздействием с получением двух частей на каждом. Определяют степень вязкости исследуемого материала обоих образцов визуально. Затем определяют параметр КСТ*.

После испытаний проводят исследования зоны пластической деформации на вновь образовавшихся двух поверхностях каждого образца, (по два на каждом) в стартовом участке развития трещины в недеформированной и деформированной частях поверхности методом систематического измерения микротвердости HV и HVmax, rзпд - глубину пластической зоны в этом участке.

Устанавливают зависимости rзпд, КСТ*, HV и HVmax при исследуемых температурах отпуска, определяют взаимосвязь зависимых параметров и строят диаграмму взаимного влияния параметров с учетом температур отпуска в виде линейных прямых (фиг. 2), связывающих значения исследуемых свойств материала после двух режимов термической обработки, или в виде столбчатой номограммы (фиг. 3) для дальнейшего получения сведений об исследуемых свойствах материала без проведения дополнительных экспериментов для других температур отпуска.

Пример конкретного выполнения.

Исследование проводили на листовой стали 09Г2С следующего химического состава, в мас.%: 0,10 С; 1,38 Мn; 0,59 Si; 0,08 Cr; 0,12 Ni; 0,019 Ti; 0,011 Al; 0,01 Р; 0,01 S; 0,01 As.

Из стали готовили 2 образца типа 15 по ГОСТ 9454-78. Наносили на образцы V-образные боковые надрезы глубиной 1 мм по обе стороны от имеющегося концентратора для гарантированного испытания их в условиях плоскодеформированного состояния. Один образец подвергали закалке от 925°С в воде и отпуску в течении 2 часов при 200°С, другой - той же закалке и отпуску при 650°С в течение 2 часов. Далее наносили усталостную трещину, относительная длина λ которой равна 0,5. Исходные усталостные трещины наносили на вибраторе Дроздовского.

Проводили динамические испытания обоих образцов на маятниковом копре КМ-30. Определяли степень вязкости исследуемого материала обоих образцов визуально. Затем определяли динамическую трещиностойкость исследуемого материала - КСТ*. После испытаний на вновь образовавшихся поверхностях (по две поверхности у каждого образца) проводили исследования в стартовом участке движения динамической трещины с определением глубины зоны пластической деформации в этой области - rзпд, максимальной микротвердости в зоне пластической деформации под изломом HVmax и микротвердости материала в недеформированной части HV (под пластической зоной) (патент РФ №2516391 от 07.12.2012 г., фиг. 1-3).

Динамическая трещиностойкость - КСТ*, полученная в условиях плокодеформированного состояния развития трещин не зависит от относительной длины трещины (в пределах одной Тотп) и зависит от Тотп (патент РФ №2485476 от 10.01.2012 г., стр. 13-14, фиг. 4, 5).

Устанавливали зависимости rзпд, КСТ*, HV и HVmax при исследуемых температурах отпуска, определяли взаимосвязь зависимых параметров и строили диаграмму взаимного влияния параметров с учетом температур отпуска в виде линейных прямых (фиг. 2), связывающих значения исследуемых свойств материала после двух режимов термической обработки, или в виде столбчатой номограммы (фиг. 3) для дальнейшего получения сведений об исследуемых свойствах материала без проведения дополнительных экспериментов для других температур отпуска.

Столбчатая номограмма (фиг. 3), представляет собой 4 вертикальные шкалы, на которых нанесены значения: динамической трещиностойкости КСТ*, уровня микротвердости недеформированного материала HV, уровня микротвердости в зоне пластической деформации под поверхностью разрушения HVmax (в стартовом участке развития динамической трещины) и глубины зоны пластической деформации в стартовом участке - rзпд. Номограмма позволяет определить интересующие параметры (КСТ*, HV и HVmax, rзпд) по одному заданному. Из фиг. 3 видно, что если известен уровень микротвердости недеформированной закаленной и отпущенной стали 09Г2С - 250 HV, то остальные искомые величины материала определяем, проведя горизонталь через значение 250 МПа по шкале микротвердости HV. При этом получаем глубину ЗПД rзпд=1,6 мм, которая обеспечивает уровень динамической трещиностойкости КСТ*=113 Дж/см2, Тотп=495°С, уровень микротвердости под поверхностью разрушения в стартовом участке ЗПД HVmax=320 МПа.

Далее для полной, исчерпывающей информации о трещиностойкости материала в целом и возможности уточнения прогнозирования поведения материала в соответствии с условиями эксплуатации по одному известному параметру и в неисследуемой части (между двумя крайними режимами отпуска - 300°С - 500°С), дополняли зависимость rзпд, HV и КСТ* - динамической трещиностойкости - от Тотп.

Заявляемый способ по сравнению с прототипом имеет преимущества:

- решает задачу с использованием минимального количества образцов и экспериментов, что упрощает способ;

- обеспечивает возможность комплексного исследования;

- повышает точность прогнозирования свойств исследуемого материала;

- объединяет все параметры, отвечающие за состояние трещиностойкости исследуемого материала, что позволяет за счет обнаружения прямолинейной зависимости установить их взаимосвязь;

- повышает точность прогнозирования трещиностойкости стали и качество оценки параметрических зависимостей, ответственных за трещиностойкость.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОНЫ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОД ИЗЛОМОМ В ОБРАЗЦЕ | 2012 |

|

RU2516391C1 |

| СПОСОБ ОЦЕНКИ УДАРНОЙ ВЯЗКОСТИ ВЫСОКОВЯЗКИХ ЛИСТОВЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2012 |

|

RU2485476C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ОБРАЗЦОВ ВЫСОКОПРОЧНЫХ СТАЛЕЙ НА КОРРОЗИОННОЕ РАСТРЕСКИВАНИЕ ПОД НАПРЯЖЕНИЕМ | 2022 |

|

RU2786093C1 |

| Способ определения порогового коэффициента интенсивности напряжений | 1990 |

|

SU1755121A1 |

| СПОСОБ ИСПЫТАНИЯ СТАЛЕЙ ПОД ДЕЙСТВИЕМ ВОДОРОДА | 2024 |

|

RU2840252C1 |

| Способ определения трещиностойкости материала | 1988 |

|

SU1610390A1 |

| СТАЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ПОВЫШЕННОЙ ПРОКАЛИВАЕМОСТЬЮ | 2013 |

|

RU2532628C1 |

| Способ определения критических параметров трещиностойкости конструкционных материалов | 1990 |

|

SU1753336A1 |

| Способ обработки поверхности доэвтектического силумина | 2023 |

|

RU2806354C1 |

| Способ химико-термической обработки прецизионных деталей | 1990 |

|

SU1721103A1 |

Изобретение относится к области материаловедения, в частности к способам комплексной оценки физико-механических свойств высоковязких конструкционных сталей, и может быть использовано для экспресс-анализа состояния трещиностойкости материала и прогнозирования трещиностойкости материала стали. Сущность: изготавливают для исследования два образца типа 15 по ГОСТ 9454-78, наносят на оба образца боковые V-образные надрезы, проводят закалку и отпуск образцов. Отпуск одного из образцов проводят при нижнем значении исследуемых температур из задаваемого интервала температур исследования, а другого - при верхнем значении. Наносят на оба образца усталостную трещину-концентратор, причем усталостную трещину-концентратор наносят на оба образца одной относительной длины - λ. Разрушают образцы однократным ударным воздействием с получением двух частей от каждого образца. После разрушения определяют динамическую трещиностойкость КСТ* обоих образцов и визуально определяют степень вязкости исследуемого материала образцов. Исследуют зону пластической деформации на вновь образовавшихся двух поверхностях каждого образца в стартовом участке развития трещины и определяют микротвердости HVmax, HV соответственно в деформированных и недеформированных частях исследуемых поверхностей и глубину пластической зоны - rзпд в стартовых участках исследуемых поверхностей. По результатам испытаний образцов строят зависимости динамической трещиностойкости КСТ*, глубины пластической зоны rзпд, микротвердостей HV, HVmax при нижнем и верхнем значениях исследуемых температур отпуска -Тотп., аппроксимируют их наклонными прямыми линиями, причем зависимости строят в виде номограмм: на одном координатном поле или в виде столбчатой номограммы, при этом получают комплекс исследуемых взаимосвязанных величин КСТ* - rзпд; rзпд - HVmax; КСТ* - rзпд - HVmax при всех температурах отпуска Тотп задаваемого интервала, по которым оценивают исследованные величины и прогнозируют свойства высоковязких листовых конструкционных сталей во всем интервале температур отпуска. Технический результат: повышение точности прогнозирования трещиностойкости стали и качества оценки параметрических зависимостей, ответственных за трещиностойкость, упрощение способа. 3 ил.

Способ оценки физико-механических свойств высоковязких листовых конструкционных сталей, заключающийся в том, что для исследования изготавливают образец типа 15 по ГОСТ 9454-78, проводят его закалку и отпуск, наносят трещину-концентратор, разрушают образец однократным ударным воздействием с получением двух частей, определяют визуально степень вязкости исследуемого материала образца, исследуют зону пластической деформации под изломом в условиях плоскодеформированного состояния развития трещины, определяют микротвердость и глубину зоны, отличающийся тем, что для исследования дополнительно изготавливают второй образец того же типа, наносят на оба образца боковые V-образные надрезы, затем образцы подвергают закалке и отпуску, причем отпуск одного из образцов проводят при нижнем значении исследуемых температур из задаваемого интервала температур исследования, а другого - при верхнем значении, наносят и на второй образец усталостную трещину-концентратор, причем усталостную трещину-концентратор наносят на оба образца одной относительной длины - λ, разрушают и второй образец однократным ударным воздействием с получением двух частей, после чего определяют динамическую трещиностойкость КСТ* обоих образцов и визуально определяют степень вязкости исследуемого материала образцов, затем исследуют зону пластической деформации на вновь образовавшихся двух поверхностях каждого образца в стартовом участке развития трещины, определяют микротвердости HVmax, HV соответственно в деформированных и недеформированных частях исследуемых поверхностей и глубину пластической зоны - rзпд в стартовых участках исследуемых поверхностей, по результатам испытаний образцов строят зависимости динамической трещиностойкости КСТ*, глубины пластической зоны rзпд, микротвердостей HV, HVmax при нижнем и верхнем значениях исследуемых температур отпуска -Тотп., аппроксимируют их наклонными прямыми линиями, причем зависимости строят в виде номограмм на одном координатном поле или в виде столбчатой номограммы, при этом получают комплекс исследуемых взаимосвязанных величин КСТ* - rзпд; rзпд - HVmax; КСТ* - rзпд - HVmax при всех температурах отпуска Тотп задаваемого интервала, по которым оценивают исследованные величины и прогнозируют свойства высоковязких листовых конструкционных сталей во всем интервале температур отпуска.

| СПОСОБ ОПРЕДЕЛЕНИЯ ЗОНЫ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ ПОД ИЗЛОМОМ В ОБРАЗЦЕ | 2012 |

|

RU2516391C1 |

| СПОСОБ ОЦЕНКИ УДАРНОЙ ВЯЗКОСТИ ВЫСОКОВЯЗКИХ ЛИСТОВЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2012 |

|

RU2485476C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОСЧАТОЙ СТРУКТУРЫ МЕТАЛЛА ЛИСТОВОГО ПРОКАТА ФЕРРИТО-ПЕРЛИТНЫХ СТАЛЕЙ | 2010 |

|

RU2439169C1 |

| US 5165287 A1 24.11.1992. | |||

Авторы

Даты

2016-10-10—Публикация

2015-06-18—Подача