Изобретение относится к резке пленочного материала и может быть использовано в текстильной, лесной, медицинской и других отраслях народного хозяйства для продольной резки термоплавких материалов на ленты.

Цель изобретения - повышение качества резки путем снижения силовог воздействия терморезака на разрезаемый материал.

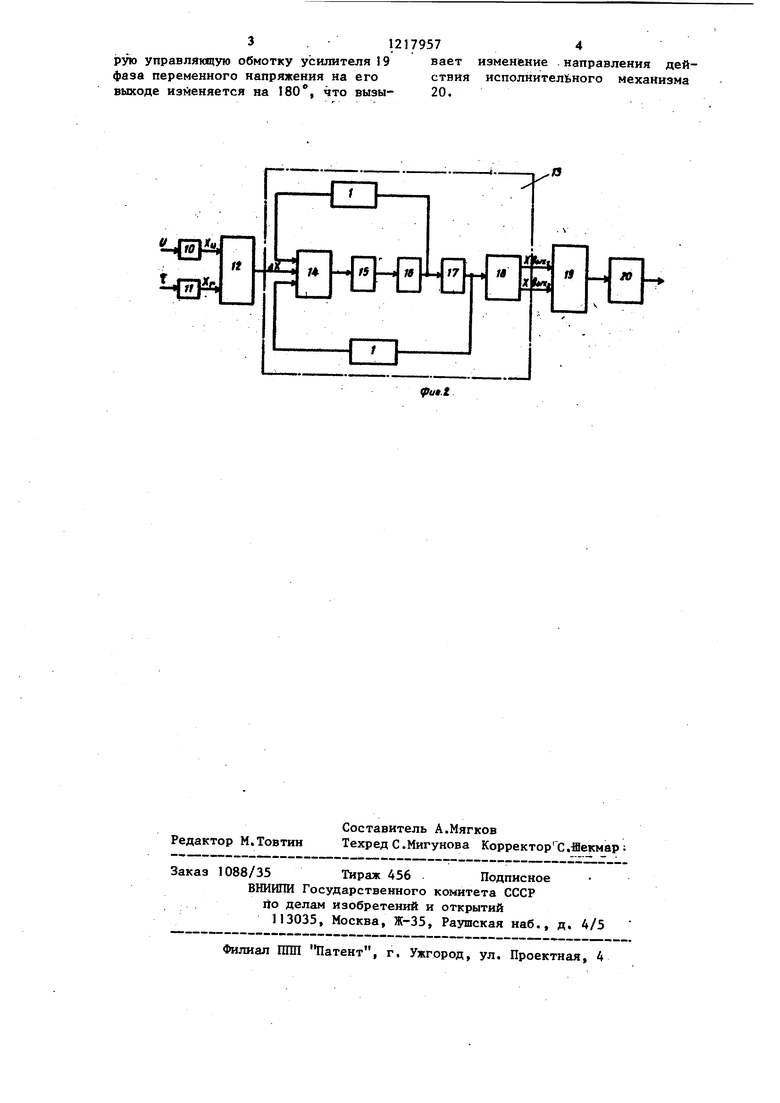

На фиг.1 представлено устройство общий вид; на фиг.2 - схема регулирования .

Устройство для продольной резки термоплавкого материала содержит раматывающий вал 1, на котором закреплен рулон материала 2, протянутый через прижимные валки 3, терморезак выполненный в виде рамы 4, установленной на шарнире 5 для изменения ула ее наклона по отношению к плоскоти разрезаемого материала 2. В горизонтальных планках рамы выполнены отверстия на заданном расстоянии равном ширине ленты 6 материала, чрез которые пропущена проволока 7 с высоким удельным электрическим сопротивлением, связанная с источником электрического тока (не показан ). За рамой 4 размещены тянульные валки 8 и приемные катушки 9 для намотки лент материала 6, образующие механизм подачи материала. Устройство содержит датчик 10 скорости протяжки материала, установленный на тянульных валках 7, и датчик 11 температуры нагрева проволоки, укрепленный на раме 4. Выходы датчиков 10 и 11 (фиг.2; подключены к измерительному блоку 12, связанному с регулятором 13, содержащим суммирующий усилитель 14, модулятор 15, усилитель 16с положительной обратной связью, фазрчзгвствительный каскад 17 с отрицательной обратной связью, оконечный усилитель 18, связанный через магнитный усилитель 19 с интегрирзпощим исполнительным механизмом 20. Последний кинематически 1связан с рамой 4 для изменения угла ее наклона и с регулирующим органом источника электропитания проволоки 7.

Устройство работает следукицим образом.

Рулон материала 2, установленный на разматывающем валу 1, пропущен через прижимные валки 3 и разрезной

механизм, который посредством нагрева проволоки 7 и последующей протяж . ки материала разрезает его на лен- ; ты 6 заданной ширины. Разрезанные

ленты материала пропускаются через тянульные ролики 8 и наматываются на приемные катушки 9.

Автоматическое регулирование качества резки в зависимости от .

свойств материала осуществляется следующим образом. Входной сигнал X J- от датчика 11 температуры поступает в измерительный блок 12, где он сравнивается с сигналом Ху, поступающим от датчика 10 скорости протяжки материала, являющимся за- датчиком режима регулирования.

Сигнал рассогласования Д X X у - X J- с выхода блока 12 поступает в регулятор 13, где он усиливается в сз ммирующем усилителе 14 с промежуточным преобразованием в переменный ток в модуляторе 15. Чтобы выходной сигнал X „ получился

в виде пульсаций однополупериодно- го напряжения, фаза которого зависит от полярности входного сигнала (сигнала рассогласованияД Х , т.е. для получения релейной характеристики, усилитель 16 имеет положительную обратную связь.

При снижении сигнала датчика I1 температуры, т.е. при отрицательном

знаке сигнала fiX, исполнительный механизм 20 увеличивает наклон рамы 4 и повьщ1ает напряжение, подаваемое на проволоку 7. При положительном знаке сигнала UX исполнительный механизм 20 действует в обратную сторону.

В соответствии с этим через фазо- чувствительный каскад 17 и оконечный

усилитель 18 с раздельными выходами выходной сигнал Хб,, поступает на первую или вторую обмотку магнитного усилителя 19. Если на первую обмотку магнитного усилителя 19 поступает

сигнал Хщ,,, то на выходе магнитного усилителя 19 появляется переменное напряжение, подаваемое на исполнительный механизм 20 для последующего соответствующего изменения напряжения питания AU проволоки 7 и изменения наклона рамы 4 режущего механизма относительно плоскости материала. При подаче сигнала Хе,ылг на вто3 , 12179574

рую управляющую обмотку усилителя 19 вает изменьние .направления дейфаза переменного напряжения на его выходе изАеняется на 180, что вызыствия исполнительного механизма 20.

вает изменьние .направления действия исполнительного механизма 20.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РАСКРОЯ МАТЕРИАЛА | 1991 |

|

RU2015231C1 |

| Устройство для автоматизации крашения текстильного материала | 1977 |

|

SU931854A1 |

| Устройство для автоматического управления пропиткой кровельного картона | 1980 |

|

SU937590A1 |

| СПОСОБ И УСТРОЙСТВО ПЕРЕРАБОТКИ ПЛАСТМАССОВЫХ ИЗДЕЛИЙ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 2004 |

|

RU2264914C1 |

| Устройство для автоматической сварки криволинейных стыков | 1973 |

|

SU538844A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИ ИЗОЛИРОВАННОЙ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2463121C2 |

| ШЛИХТОВАЛЬНАЯ МАШИНА | 1968 |

|

SU206543A1 |

| Устройство для контроля продольной жесткости образцов текстильного материала | 1987 |

|

SU1631349A1 |

| Машина для сортировки и упаковки чулок | 1984 |

|

SU1308664A1 |

| ДОЗАТОР ВЕСОВОЙ НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2003 |

|

RU2260775C2 |

,д

ft

74

JTtkn,,

17

а

tst

а

п

Редактор М.Товтин

1088/35 Тираж 456 Подписное 6НИИПИ Государственного комитета СССР Jto делам изобретений и открытий 113035, Москва, Ж-35, Раушская иаб., д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

-CJСоставитель А.Мягков

Техред С .Мигунова Корректор С .йекмар .

| СПОСОБ ОПРЕДЕЛЕНИЯ ДНК-ПОВРЕЖДАЮЩЕЙ СПОСОБНОСТИ ЭСТРОГЕНОВ | 2001 |

|

RU2223503C2 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1986-03-15—Публикация

1983-09-14—Подача