Изобретение относится к оборудованию швейной промышленности.

Известно устройство для продольной резки термоплавкого материала, содержащее механизм подачи материала, терморезак, закрепленный на держателе, установленном на шарнирной опоре, и подключенное между терморезаком и источником питания средство регулирования температуры, кинематически связанное с держателем, причем терморезак может быть выполнен в виде проволочных нитей.

Недостатками этого устройства являются невозможность использования его для раскроя материала, невозможность резания пакетов материала и материала из растительных волокон из-за относительно низкой температуры нагрева режущего элемента, подверженность режущего элемента деформации под воздействием натяжения материала или случайных механических воздействий в процессе резания и его разрушения в результате перегрева, так как контакт терморезака с материалом происходит в процессе резания только на небольшом участке.

Цель изобретения - повышение надежности и расширение функциональных возможностей устройства.

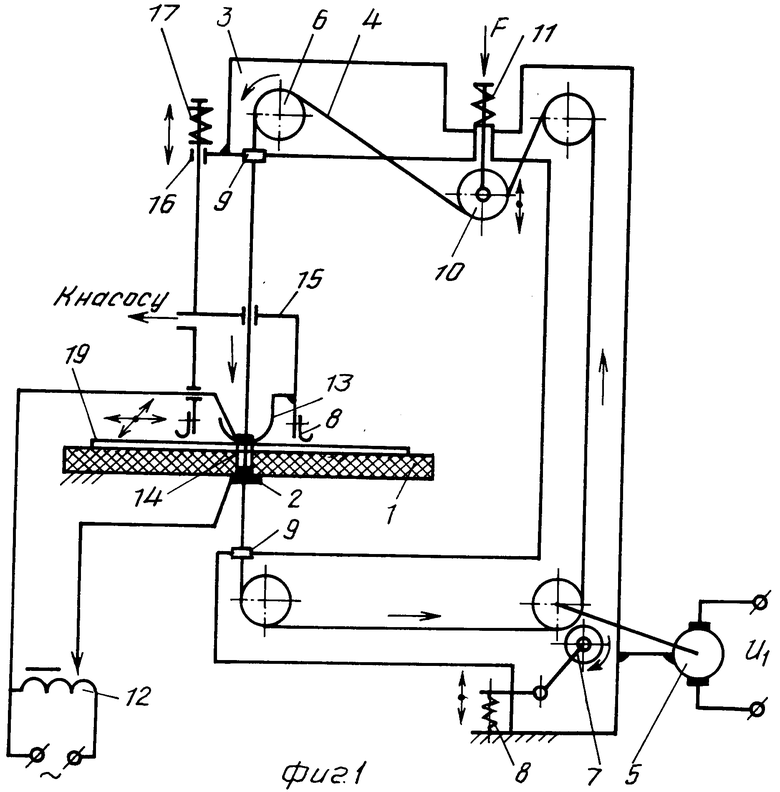

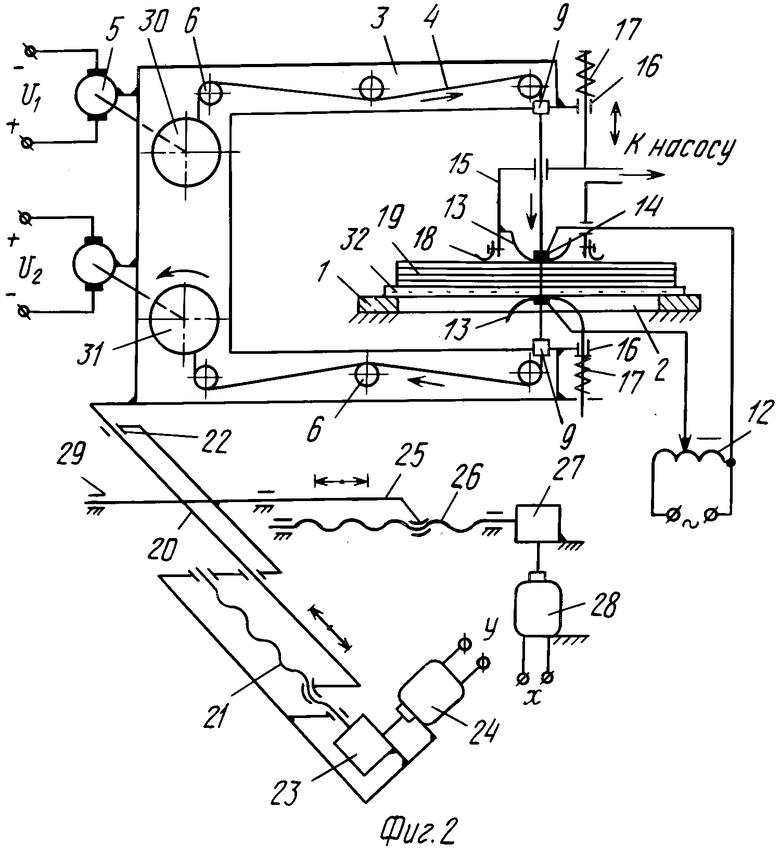

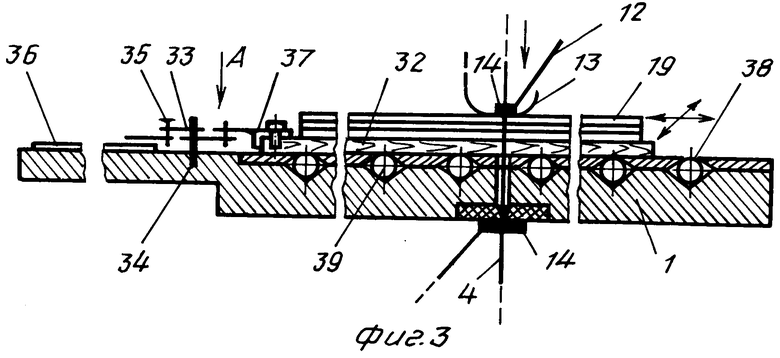

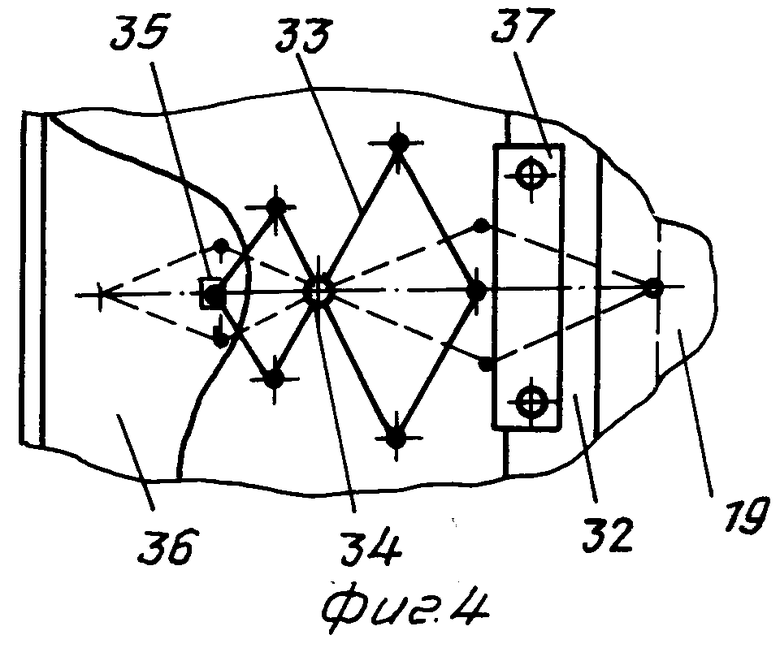

На фиг. 1 изображено предлагаемое устройство с механизмом протяжки и натяжения проволоки резака в виде замкнутого контура проволоки; на фиг. 2 - устройство с держателем проволоки резака, связанным с механизмом подачи; на фиг. 3 - вид сбоку механизма подачи стола в виде шарнирно-рычажного механизма; на фиг. 4 - вид сверху механизма подачи стола в виде шарнирно-рычажного механизма.

На основании 1, например горизонтальном столе, со сквозным вырезом 2 жестко установлен держатель 3, например скоба, на котором закреплены механизм протяжки проволоки-инструмента 4, состоящий, например, из электродвигателя 5 с изменяемой скоростью вращения в зависимости от величины напряжения U1, подаваемого от источника питания (не показан), отклоняющих роликов 6, с одним из которых связан электродвигатель 5, прижимного ролика 7, подпружиненного пружиной 8 и взаимодействующего через проволоку 4 с одним из отклоняющих роликов 6, направляющих 9, фиксирующих проволоку 4 на рабочем участке, и механизм натяжения, выполненный, например, в виде ролика 10, взаимодействующего с проволокой 4 в направлении, перпендикулярном ее перемещению, и подпружиненного пружиной 11, усилие которой регулируется величиной нагрузки F, например грузом или регулирующим винтом (не показаны). Причем проволока 4 выполнена в виде замкнутого (бесконечного) контура. К проволоке (резаку) 4 ток подводится от средства для регулирования температуры, например от автотрансформатора 12, через копир 13 и перемещающиеся по проволоке 4 контакты 14, нижний из которых установлен в вырез 2 стола 1, а верхний связан с копиром 13. Причем копир 13 крепится на расположенном в зоне резания и связанном с устройством отсоса, например вытяжным вентилятором (не показан), приспособлении для удаления продуктов сгорания, выполненном, например, в виде охватывающей проволоку-инструмент 4 кольцевой камеры 15 из преимущественно прозрачного материала, например оргстекла, жестко связанной с электроизолированным ползуном 16, который подпружинен пружиной 17 и закреплен на скобе. Причем основание 18 камеры 15 имеет, например, пластинчатую или шаровую форму и опирается совместно с копиром 13 на разрезаемый материал 19. Кольцевая камера 15 может быть расположена с зазором над разрезаемым материалом 19, опираясь на него через копир 13.

Приспособление для удаления продуктов сгорания может быть выполнено в виде раструба, соединенного с устройством отсоса и установленного в зоне резания над материалом 19. При этом копир 13 непосредственно жестко связан с электроизолированным ползуном 16, подпружиненным пружиной 17 и закрепленным на скобе.

Устройство может также содержать механизм перемещения держателя или стола в двух взаимно перпендикулярных направлениях, который выполнен в виде двух связанных между собой приводов, каждый из которых включает направляющую и ползун, винтовую пару и редуктор с шаговым двигателем. Скоба терморезака закреплена на ползуне 20, например, поперечного перемещения, жестко связанном с гайкой винтовой пары 21 и скользящем по направляющей 22. При этом винтовая пара приводится в движение редуктором 23 и электродвигателем 24. Кроме того, направляющая 22 жестко связана с ползуном 25 продольного перемещения и гайкой винтовой пары 26, перемещение которой осуществляют при помощи редуктора 27 и электродвигателя 28. Направляющая 29 ползуна 25 смонтирована на основании 1 и жестко связана с ним. Таким образом, осуществляют пространственное фиксирование скобы по одной пространственной координате и одновременно обеспечивают возможность перемещения ее по двум другим координатным направлениям. Перемещение ползунов 20 и 25, а следовательно, и скобы во взаимно перпендикулярных направлениях, т.е. по двум координатам, осуществляется с помощью указанного механизма перемещения держателя согласно подаваемым командам от программного устройства (не показано).

Механизм протяжки и натяжения проволоки 4 может быть выполнен в виде двух электродвигателей 5 с изменяемой скоростью вращения, один из которых в зависимости от направления перемотки проволоки 4 работает в режиме подтормаживания, в зависимости от параметров подаваемых напряжений U1 и U2 от схемы питания (не показана), отклоняющих роликов 6, направляющих 9, фиксирующих проволоку 4 на рабочем участке. Кроме того, имеются ведомая 30 и приемная 31 катушки.

Устройство может содержать два копира 13, размещенных над и под раскрываемым материалом. Нижний копир 13 и камера 15 крепятся к электроизолированным ползунам 16, которые подпружинены пружинами 17 и закреплены на скобе.

Раскраиваемый материал 19 может быть уложен на жесткий поддон 32 из термоплавкого или горючего материала, например фанеры или картона, установленный на столе над сквозным вырезом 2.

Механизм подачи раскраиваемого материала, связанный с поддоном 32, перемещающимся по поверхности стола, может быть выполнен в виде шарнирно-рычажного механизма, например пантографа 33, неподвижная ось 34 которого закреплена на основании 1, например столе. У одной из точек подобия пантографа 33 жестко закреплен стержень 35, перемещаемый по контуру раскраиваемого рисунка или по шаблону 36, а у другой жестко закреплен фланец 37, взаимодействующий с поддоном 32, на котором уложен раскраиваемый материал 19. Стол может имеет сепараторную поверхность 38, по шарикам 39 которой свободно перемещается поддон 32.

Если проволока терморезака выполнена в виде замкнутого контура и отсутствует средство для перемещения раскраиваемого материала, устройство работает следующим образом.

Электрический ток подают на проволоку 4 от средства для регулирования температуры, например от автотрансформатора 12, через контакты 14. Напряжение регулируют в зависимости от размера рабочего участка проволоки (резака) 4, толщины и вида раскраиваемого материала 19. Копир 13, связанный с кольцевой камерой 15 или ползуном 16, в нерабочем состоянии (при отсутствии материала 19) установлен с небольшим равным толщине основания 1, например стола, зазором между контактами 14, что исключает возможность короткого замыкания.

При раскрое материала 19, перемещаемого по плоскости стола вручную, копир 13 поднимается над столом, перемещая при этом верхний контакт 14 вдоль по проволоке 4 и осуществляя разогрев ограниченного (рабочего) участка проволоки 4, т.е. той части ее, которая внедрена в материал 19. Таким образом с помощью копира 13, жестко связанного с приспособлением для удаления продуктов сгорания, например с камерой 15 и ползуном 16, подпружиненным пружиной 17, автоматически изменяется величина рабочего участка проволоки в зависимости от толщины раскраиваемого материала 19.

Продукты сгорания, образующиеся при раскрое, концентрируются в кольцевой камере 15, охватывающей проволоку-инструмент 4 и связанной с узлом отсоса, например вытяжным вентилятором. Камера 15 опирается на раскраиваемый материал 19 посредством копира 13 и своего основания 18, выполненного, например, пластинчатой или шаровой формы, и обеспечивает при этом частичную герметизацию внутреннего объема для локального отсоса продуктов сгорания и одновременно свободное перемещение материала 19. Таким образом, камера 15 одновременно выполняет дополнительную роль копира. Камера 15 может быть расположена и с небольшим зазором над материалом 19, опираясь на него только посредством копира 13. Камера 15 преимущественно выполнена из прозрачного материала, например оргстекла, что обеспечивает визуальное наблюдение за процессом раскроя материала 19 и необходимым направлением перемещения последнего.

Приспособление для удаления продуктов сгорания может быть выполнено в виде раструба-сопла, связанного с устройством отсоса и расположенного вблизи зоны резания. В процессе работы через него осуществляется постоянный отсос продуктов сгорания из зоны резания.

Механизм перемотки и натяжения проволоки 4 установлен на держателе, например на скобе, и служит для протягивания проволоки (резака) 4 на рабочем участке (участке нагрева) с целью компенсации потери ее температуры во время раскроя, а также уменьшения времени перегрева участков проволоки. Перемещение проволоки 4, выполненной в виде замкнутого (бесконечного) контура и проходящей через сквозной вырез 2 в столе, осуществляется с помощью, например, электродвигателя 5, системы отклоняющих роликов 6, с одним из которых связан электродвигатель 5, и прижимного ролика 7, подпружиненного пружиной 8. Прижимной ролик 7 осуществляет прижатие проволоки 4 к ведущему направляющему ролику 6, исключая ее проскальзывание.

Для базирования проволоки 4 на рабочем участке, т.е. для предотвращения смещения проволоки 4 в процессе протяжки относительно скобы в плоскости, перпендикулярной рабочему участку, служат направляющие 9. Изменение скорости вращения электродвигателя 5, т.е. скорости протяжки проволоки 4, осуществляется изменением величины напряжения U1, подаваемого от источника питания (не показан). Это приводит к изменению числа оборотов электродвигателя 5.

Управление величиной натяжения проволоки 4 осуществляется механизмом натяжения, выполненным, например, в виде ролика 10, взаимодействующего с проволокой 4 в направлении, перпендикулярном ее перемещению. Ролик 10 подпружинен пружиной 11, усилие которой регулируется величиной нагрузки F, например грузом или регулирующим винтом. За счет нагружения проволоки 4 достигается увеличение ее поперечной жесткости и, обеспечивается жесткость в процессе нагрева и работы. При работе каждый отдельно взятый участок проволоки 4 находится в раскаленном состоянии и контактирует с материалом непродолжительное время. Это позволяет без ущерба для прочностных характеристик проволоки 4 увеличить подводимое к ней напряжение и, следовательно, раскалить ее до большей температуры, на опасаясь перегрева отдельных, не контактирующих с материалом 19 участков и их разрушения. Кроме того, в процессе резания потери температуры каждым отдельно взятым нагретым участком проволоки 4 незначительны. Это позволяет увеличить температуру непосредственно в зоне прижигания. Чем выше эта температура, тем с большей скоростью идет процесс резания, тем выше производительность устройства. Управление температурой прижигания по всей глубине резания как за счет изменения напряжения, подаваемого от средства для регулирования температуры, например автотрансформатора 12, так и за счет изменения скорости протяжки проволоки 4 позволяет с одинаковым успехом раскраивать любой отдельно взятый тонкий материал и толстый пакет материала 19, например ткани из искусственного и растительного волокон, шерсти, кожи и т.д.

Поскольку длина рабочего участка намного меньше, чем длина всего контура бесконечной проволоки 4, т.е. контур имеет намного большее сопротивление, то его нагрев под воздействием подводимого напряжения практически незначителен по сравнению с рабочим участком. Это и позволяет применить проволоку в виде замкнутого контура.

В случае наличия в устройстве механизма перемещения держателя в двух взаимно перпендикулярных направлениях и механизма для перемещения раскраиваемого материала работа предлагаемого устройства осуществляется следующим образом.

Электрический ток подается на проволоку 4 от средства для регулирования температуры, например от автотрансформатора 12, через контакты 14. Напряжение автоматически регулируется в зависимости от размера рабочего участка проволоки (резака) 4, толщины и вида раскраиваемого материала 19. Копиры 13 в нерабочем состоянии установлены с небольшим зазором между контактами 14, не прикасаясь друг к другу, что исключает возможность короткого замыкания.

При раскрое материала 19, который разрезается совместно с поддоном 32, копиры 13 раздвигаются, перемещая при этом контакты 14 по проволоке 4 и осуществляя разогрев ограниченного (рабочего) участка проволоки 4, т.е. той части ее, которая внедрена в материал 19. Таким образом, с помощью копиров 13, верхний из которых жестко связан с приспособлением для удаления продуктов сгорания, например с камерой 15 из преимущественно прозрачного материала и ползуном 16, подпружиненным пружиной 17, автоматически изменяется величина рабочей части проволоки 4 в зависимости от толщины раскраиваемого материала 19.

Продукты сгорания, образующиеся при раскрое, концентрируются в кольцевой камере 15, охватывающей проволоку (резак) 4 и связанной с устройством отсоса, например вытяжным вентилятором. Камера 15 опирается на раскраиваемый материал 19 посредством верхнего копира 13 и своего основания 18, выполненного, например, пластинчатой или шаровой формы, и обеспечивает при этом частичную герметизацию внутреннего объема для локального отсоса продуктов сгорания и одновременно свободное перемещение материала 19. Таким образом, камера 15 одновременно выполняет дополнительную роль копира. Камера 15 может быть расположена и с небольшим зазором над материалом 19, опираясь на него только посредством верхнего копира 13. Визуальное наблюдение за процессом раскроя материала 19 осуществляется через прозрачные стенки камеры 15.

Механизм протяжки и натяжения проволоки 4 установлен на скобе и служит для протягивания проволоки на рабочем участке (участке нагрева) с целью компенсации потери ее температуры во время резания, а также уменьшения времени перегрева участков проволоки. Перематывание проволоки 4 с ведомой катушки 30 на приемную катушку 31 и ее натяжение осуществляются с помощью, например, двух электродвигателей 5, один из которых, связанный с ведомой катушкой 30, работает в режиме подтормаживания, и системы отклоняющих роликов 6. Для базирования проволоки 4 на рабочем участке, т.е. для предотвращения смещения проволоки 4 в процессе протяжки относительно скобы в плоскости, перпендикулярной рабочему участку, служат направляющие 9, (на фиг. 2 направление протяжки проволоки - сверху вниз). Причем катушки 30 и 31 могут быть установлены непосредственно на валах электродвигателей 5 или связаны с ними через редукторы (не показаны).

Когда проволока 4 почти полностью перемещается с катушки 30 на катушку 31, осуществляется реверс ее перемотки путем подачи на электродвигатели 5 соответствующих напряжений U1 и U2 от схемы питания. Управление направлением, скоростью протяжки и величиной натяжения проволоки 4 осуществляется путем изменения величины напряжений U1 и U2, подаваемых на электродвигатели 5. Это приводит к изменению числа оборотов тянущего двигателя, связанного с приемной катушкой 31, и тормозящего усилия на валу подтормаживающего двигателя, связанного с ведомой катушкой 30. За счет нагружения проволоки 4 растягивающими усилиями достигается увеличение ее поперечной жесткости и обеспечение жесткости в процессе нагрева и работы.

Перемещение держателя 3, например скобы, с установленным механизмом протяжки и натяжения проволоки и, следовательно, самой проволоки 4 относительно раскраиваемого материала 19 может происходить как по одному, так одновременно по двум координатным направлениям, что осуществляется с помощью механизма перемещения держателя, например двух приводов, каждый из которых состоит из винтовой пары 26 и 21 (ходового винта и гайки), редуктора 23 и 27, электродвигателя 24 и 28, направляющих 22 и 29 и ползунов 20 и 25 соответственно. Перемещение скобы происходит согласно командам X и Y, подаваемым на шаговые электродвигатели 24 и 28 с устройства управления (не показано).

Управлять направлением перемещения проволоки относительно материала 19 можно по программе, задаваемой шаблоном, числовым программным устройством, персональным компьютером или иным способом.

При поступлении каждого управляющего импульса, например, на шаговый электродвигатель 28 происходит поворот его вала на строго определенный угол. Это вращение через редуктор 27 передается ходовому винту винтовой пары 26, с гайкой которого жестко связан объект линейного перемещения, а именно ползун 25, привод перемещения по координате X и скоба с механизмом протяжки и натяжения проволоки 4. Так осуществляется установленное линейное перемещение проволоки 4 вдоль направляющей 29 по одной из координат в том или ином направлении в зависимости от направления поворота вала шагового электродвигателя 28. Заданное программой то или иное количество импульсов определяет расстояние, которое пройдет скоба по данной координатной оси. Аналогично происходит перемещение держателя 3, например скобы, в другом координатном направлении (по координате Y) от электродвигателя 24 посредством привода подачи по направляющей 22.

Если необходимо переместить проволоку 4 по прямой, непараллельной ни одной из координатных осей, то управляющие импульсы подают одновременно на оба шаговых электродвигателя 28 и 24. Тем самым достигается перемещение проволоки 4 со скобой по любому сложному контуру.

В устройстве скорость перемещения проволоки 4 через рабочий участок (участок нагрева) относительно велика и ограничена только характеристиками электродвигателей 5. Каждый отдельно взятый участок проволоки 4 находится в раскаленном состоянии и контактирует с материалом непродолжительное время. Это позволяет без ущерба для прочностных характеристик проволоки 4 увеличить подводимое к ней напряжение и, следовательно, раскалить ее до большей температуры, не опасаясь перегрева отдельных, не контактирующих с материалом 19 участков и их разрушения. Кроме того, в процессе резания потери температуры каждым отдельно взятым нагретым участком проволоки незначительны. Это позволяет увеличить температуру непосредственно в зоне прижигания. Чем выше эта температура, тем с большей скоростью идет процесс резания, т.е. выше производительность раскроя.

В механизме перемещения стола в виде шарнирно-рычажного механизма, например пантографа 33, при перемещении стержня 35, закрепленного в точке подобия, вдоль шаблона 36 или по линии эскиза выкройки другая точка подобия, жестко связанная с поддоном 32 посредством фланца 37 или уголкового держателя, перемещается по поверхности 38 стола относительно проволоки-инструмента 4 по двум координатным направлениям. В зависимости от соотношения плеч пантографа 33 меняется масштаб и, следовательно, размер производимого раскроя материала 19.

Поверхность 38 стола может быть выполнена в виде сепараторной поверхности. Это облегчает перемещение поддона 32 с раскрываемым материалом 19 по шарикам 39 в плоскости стола, что значительно снижает требуемое для перемещения усилие, особенно при больших размерах и весе материала 19.

Проволока 4 одновременно с материалом 19 разрезает поддон 32, выполненный из термоплавкого или горючего материала. Таким образом одновременно с кроем получают лекала.

Предлагаемое устройство позволяет более рационально выполнять раскрой любого материала по сложным контурам, легко переходить с одного размера на другой. Появляется возможность использовать описываемое техническое решение как исполнительное (периферийное) устройство для компьютерном конструировании одежды с одновременным изготовлением (раскроем) опытной модели и получением лекал. Выкройка модели, спроектированная или откорректированная на экране компьютера по индивидуальным размерам заказчика, может быть тут же выполнена из любого материала. Существенно облегчается, ускоряется и автоматизируется пошив одежды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для резания древесины проволокой | 1988 |

|

SU1604615A1 |

| Устройство для получения деталей одежды, выкраиваемых из полотна материала | 1990 |

|

SU1837818A3 |

| Машина для непрерывного раскроя плоских материалов | 1978 |

|

SU791372A1 |

| Автоматическая линия для раскроя рулонного материала на длинномерные заготовки с непараллельными боковыми кромками | 1975 |

|

SU566430A1 |

| Машина для непрерывного раскроя плоского материала | 1990 |

|

SU1757600A1 |

| Устройство для раскроя рулонного эластичного материала | 1982 |

|

SU1129070A1 |

| Гибкий производственный модуль электроэрозионной последовательной вырезки группы заготовок | 1985 |

|

SU1321537A1 |

| Устройство для раскроя эластичного материала на заготовки | 1987 |

|

SU1482813A1 |

| Машина для непрерывного раскроя плоских материалов | 1989 |

|

SU1644888A1 |

| Устройство для раскроя листового материала | 1971 |

|

SU462714A1 |

Использование: раскрой материала. Сущность изобретения: устройство содержит основание, держатель с терморезаком в виде нагреваемой электрическим током проволоки, средство для подачи материала и средство для регулирования температуры нагрева проволоки резака, механизм протяжки проволоки резака, механизм относительного перемещения держателя или стола, несущего раскраиваемый материал, в двух взаимно перпендикулярных направлениях, жесткий поддон для размещения раскраиваемого материала, который расположен на столе, копиры, установленные на проволоке резака с возможностью перемещения по проволоке и связанные с электроконтактами, и средство для удаления продуктов сгорания из зоны раскроя. 10 з.п. ф-лы, 4 ил.

| Устройство для продольной резки термоплавкого материала | 1983 |

|

SU1217957A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1994-06-30—Публикация

1991-06-04—Подача