«

Изобретение относится к черной металлургии, а именно к устройствам контроля и регулирования процессов кислородно-конвертерной плавки, и может быть использовано для непрерывного контроля уровня шлака в конвертере по ходу плавки.

Цель изобретения - повышение достоверности контроля уровня шлака в конвертере.

На чертеже изображена блок-схема выполнения устройства.

Устройство содержит контейнер- -- коллиматор с источником 1 , сцинтил- ляционный детектор 2, пересчетный блок 3, усилитель 4, вычислительный блок 5, датчик 6 определения момента погружения среза сопел ислород- ной фурмы в шлакометаллическую эмульсию, компаратор 7, коммутатор 8, бло 9 контроля положения кислородной фурмы, регистрирующий прибор 10.

Корпус контейнера-коллиматора с источником 1 может быть выполнен, .например, из вольфрама для обеспечен ния биологической защиты, для проведения работ в условиях высоких температур контейнер-коллиматор помещается в водоохлаждаемый кОжух. В корпусе выполнено резьбовое отверстие для помещения штока-держателя источника и коллимационное отверстие. Источник гамма-излучения может быть представлен, например, в виде изотопа с , Сцинтилляциоиньй детектор 2 может быть представлен, например, стандартным спектрометрическим блоком детектирования, который также помещается в водоохлаждаемый кожух.

Контейнер-коллиматор с источником 1 и сцинтилляционный детектор 2 могут быть установлены на расстоянии Н, равном, например, 5,1 м от среза горловины конвертэрао Диаметр коллимационного отверстия выбирается в зависимости от мощности источника с таким условием, чтобы угол раскрытия луча обеспечивал получение точных и воспроизводимых результатов на всех значениях уровня шлака от нулевого до критического..Пределы значений диаметра коллимационного отверстия при активности источника 5,А К и доставляет 5-7 мм.

В качестве пересчетно го блока 3 может быть использован, например, радиометр,в качестве усилителя 4 196532

измерительный усилитель постоянного тока, в качестве вычислительного блока 5 - микроэвм Электроника- -60м. Датчик 6 определения момента

5 погружения среза сопел кислородной фурмы в шлакометаллическую эмульсию представляет собой электрическую цепь для измерения разности потенциалов, возникающей между фурмой и

10 корпусом конвертера по ходу продув- ки. Сигнал на выходе электрической цепи между фурмой и корпусом конвертера имеет место только в период наличия контакта фурмы со шлакоме15 таллической эмульсией.

Компаратор 7 представляет собой операционный усилитель, первый вход которого подключен к выходу датчика 6 определения момента погружения

20 среза сопел кислородной фурмы в шлакометаллическую эмульсию, а второй вход - к выходу источника опорного напряжения.

Коммутатор 8 представляет собой,

25 например, транзисторный ключ, в коллекторную цепь которого подключена обмотка реле, нормально разомкнутые контакты которого коммути- руют выход блока 9 контроля положе3Q ния кислородной фурмы с входом вычислительного блока 5 при наличии сигнала на выходе компаратора.

Устройство работает следующим образом.

До начала плавки в вычислительный блок 6 вводится информация об измеренной величине Н , равной высоте уровня спокойного металла до верхнего конечного положения фурмы (при

Q поднятой фурме), определяемой, например, во время тарировки положения кислородной фурмы.

35

С момента начала продувки гамма- излучение проходит через коллиматор, достигает поверхности шлакометаллической эмульсии и отраженный поток гамма-излучения, попадая в сцинтил- ляциоиный детектор 2, преобразуется в нем в серию электрических импульсов, которые поступают в пересчетный блок 3. На выходе пересчетного блока 3 возникает электрический сигнал, пропорциональный интенсивности обрат- норассеянного гамма-излучения, и

ерез усилитель 4 поступает в вычислительный блок 5, в котором информация обрабатывается в соответствии с риведенной зависимостью

Н

06Ц

- н,+ н, и + и

где Н

И

ыл.

°БЦ.

Н.

Нг

и Б текущий уровень шлака в ванне конвертера, м; измеряемая высота от уровня спокойного металла до верхней точки положения кислородной фурмы перед началом очередной плавки, м;

высота от горловины конвертера до верхней точки положения кислородной фурмы, м;

высота от горловины конвертера до сцинтилляцион- ного детектора, м; коэффициент, зависящий от геометрических размеров полости конвертера; измеряемая величина электрического сигнала, пропорциональная интенсивности обратнорассеянного гамма-излучения, мВ; эмпирический коэффициент, зависящий от типа исполь- зуемого источника гамма- излучения .

Во время плавки в момент вхождени среза сопел кислородной фурмы в шлако металлическую эмульсию на выходе датчика 6 определения момента погружени среза сопел кислородной фурмы в шлако металлическую эмульсию появляется сигнал, поступающий через компаратор 7 н вход коммутатора 8, который коммутирует выход блока 9 контроля положения кислородной фурмы с вторым входом вычислительного блока 5, и в вычислительный блок поступает сигнал, пропорциональный значению высоты фурмы над уровнем спокойного металла в момент ее вхождения в шлакометаллическую эмульсию Н,р , которая в данный момент равна фактическому уровню шлака в ванне конвертера. В Вычислительном блоке 5 рассчи- бывается скорректированное значение коэффициента А по следующей зависимости:

А,., ,если ,| Е

А

НоБц-Нк-Нг-НУ Ги+в, если (2)

119653

где А

я - я- а

10

15

35

40

55

Н

ил

-значение коэффициента А на предьщущей 01-1-)-й

плавке;

Н - значение высоты фурмы над уровнем спокойного металла в момент ее вхождения в шлакометал лическую эмульсию, м;

-расчетное значение уровня шлака в ванне конвертера в момент вхождения фурмы в шлакометаллическую эмульсию, м;

- постоянная величина, определяемая опытным путем.

В дальнейшем, в режиме заглубленной струи, уровень шлака в ванне конвертера рассчитывается по зави- 20 симос (1) с корректированном значением коэффициента Aj-, определенного по зависимости (2).

Таким образом, на выходе вычисли- .тельного блока 5 получаем величину 25 текущего уровня шлака в ванне конвертера, которая фиксируется на регистрирующем приборе 10,

Учет-влияния износа футеровки по ходу кампании конвертера с помощью 3Q устройства основан на следующих теоретических предпосылках. Ввиду

t

износа футеровки конвертера увеличивается внутренний радиус конвертера и уровень спокойного металла от плавки к плавке по ходу кампании конвертера постепенно снижается, что приводит к увеличению высоты от уровня спокойного металла до сцинтилля- ционного детектора Нц. Кроме того, величина Нц зависит от количества .заваленного лома и залитого чугуна на каждой конкретной плавке. Поэтому от плавки к плавке необходимо контролировать значение высоты от . уровня спокойного металла до сцин- тилляционного детектора.

При тарировке положения кислородной фурмы измеряется высота от уровня спокойного металла до верхней точки положения кислородной фурмы следовательно можно определить высоту от уровня спокойного металла до горловины конвертера по зависимости

(3)

св.06. ОБЩ 1С5

где Hj. - высота от уровня спокойного металла до горловины конвертера, м.

Зная высоту от уровня спокойного металла до горловины конвертера, можно определить высоту от уровня спокойного металла до сцинтилляци- онного детектора по зависимости

и СВ.ОБ

Нг HOBU- Н,+И, (4)

Уравнение для определения текуще- to го уровня шлака в ванне конвертера

ыл.- + Ир -цТв

В ходе кампании ввиду износа футеровки изменяются геометрические размеры полости конвертера, что приводит к изменению коэффициента А в зависимости (5) , поэтстму в. случае (Н - Н д ) необходима корректиров ка коэффициента А.

Решив уравнение (5) относительно коэффициента А, подставив вместо расчетного значения уровня шлака высоту фурмы над уровнем спокойного металла в момент вхождения среза сопел фурмы в шлакометаллическую эмульсию, получим

А HO.U,-HK- Нг - . (6)

В общем случае скорректированное значение коэффициента А по ходу кампании конвертера определяется из

уравнения

А., , если JH -н;,и Е «oeu, . если

|н;-Ны, Е

Объединив зависимость (7) с зависимостью (5), получим уравнение для определения уровня шлака в ванне конвертера .

ы.- обц к г иТ5

А;.,,если|и -Н- UE

AiH

f laAl

,,

ср j . UT Dj если

|н;-и.. W

Таким образом, уровень шлака в ванне конвертера определяется по

to

15

25

)

30

35

)

40

45

50

55

зависимости (8), причем при переходе из режима открытой струи в режим заглубленной струи корректируется значение коэффициента А;, учитывающего изменение геометрических размеров свободного объему рабочего пространства конвертера ввиду износа футеровки.

Корректировка коэффициента А| от плавки к плавке осуществляется посредством сравнения фактического уровня шлака в конвертере, определяющегося с помощью датчика определения момента среза сопел кислородной фурмы в шлакометаллическую эмульсию и блока контроля положения кислородной фурмы, с расчетным значением уровня пшака в конвертере в момент вхождения среза сопел кислородной фурмы в шлакометаллическую эмульсию. Для определения момента вхождения среза сопел кислородной фурмы в. шлакометаллическую эмульсию использовано следующее физическое явление. Б момент вхождения среза сопел кислородной фурмы в шлакометаллическую эмульсию образуется замкнутая электрическая цепь фурма- земля-корпус-футеровка-расплав-фурма, по которой протекает электрический ток, что приводит к появлению разности потенциалов на участке электрической цепи фурма-корпус конвертера. Момент появления разности потенциалов между фурмой и корпусом конвертера совпадает с моментом вхождения среза сопел кислородной фурмы в шлакометаллическзто эмульсию.

ЭксЛериментальные исследования, проведенные в кислородно-конвертерном цехе, показывают, что определение уровня шлака путем регистрации отражающего от поверхности шлако- металлической эмульсии гамма-излучения с учетом влияния износа футеровки по ходу кампании позволяет повысить точность контроля уровня шлака в конвертере. Действительно, среднеквадратичное отклонение расчетных значений уровня шлака от фактических перед остановкой продувки, полученных с помощью устройства на 141 плавке, которые проведены к концу кампании конвертера, составляет 0,28 м, а в то же время среднеквадратичное отклонение уровня шлака

от фактических значений перед остановкой продувки, полученных посредством известного устройства на этих же плавках, составляет 0,81 м, т.е предлагаемое устройство позволяет контролировать уровень шлака наиболее близко к истинному значению.

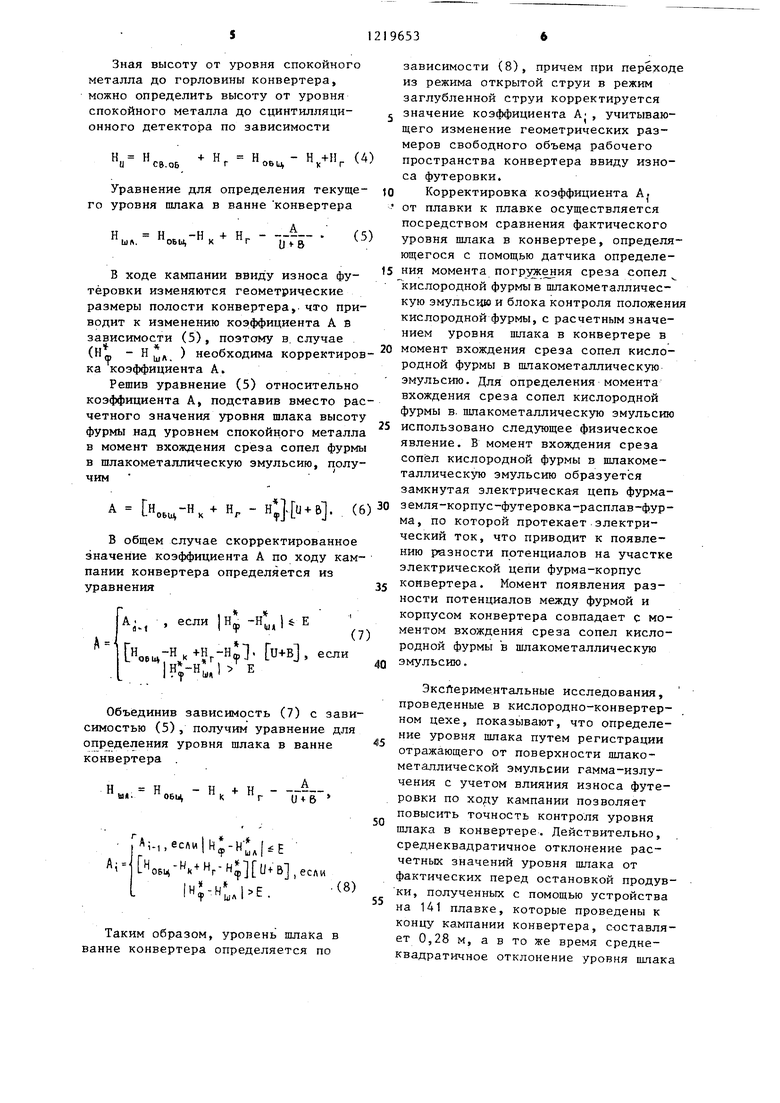

В табл. 1 приведены изменения измеряемых и рассчитываемых параметров на характерной плавке № 382164 проведенной в начале кампании конвертера.

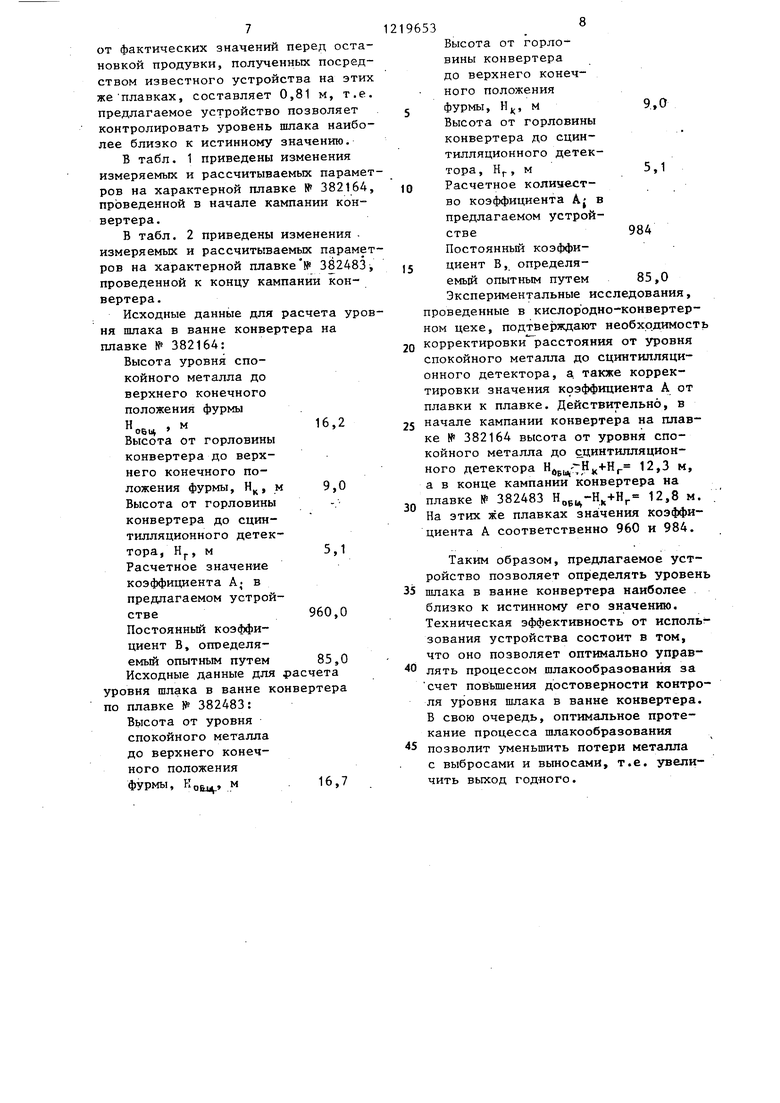

В табл. 2 приведены изменения . измеряемых и рассчитываемых параметров на характерной плавке № 382483 проведенной к концу кампании конвертера.

Исходные данные для расчета уровня шлака в ванне конвертера на плавке № 382164:

Высота уровня спокойного металла до

верхнего конечного

положения фурмы

«обц «1б 2

Высота от горловины конвертера до верхнего конечного положения фурмы, Н, м 9,0 Высота от горловины конвертера до сцин тилляционного детектора, Hj., м5,1 Расчетное значение коэффициента А; в предлагаемом устройстве 960,0 Постоянный коэффициент В, определяемый опытным путем 85,0 Исходные данные для расчета

уровня шлака в ванне конвертера

по плавке № 382483: Высота от уровня спокойного металла до верхнего конечного положения фурмы, , м 16,7

Высота от горловины конвертера до верхнего конечного положения

фурмы, HJ,, м9.,О

Высота от горловины конвертера до сцин- тилляционного детектора, Нр , м5,1 Расчетное количество коэффициента Aj в предлагаемом устройстве 984 Постоянный коэффи- циент В, определяемый опытным путем 85,0 Экспериментальные исследования, проведенные в кислородно-конвертерном цехе, подтверждают необходимость корректировки расстояния от уровня спокойного металла до сцинтилляци- онного детектора, а. также корректировки значения коэффициента А от плавки к плавке. Действительно, в начале кампании конвертера на плавке № 382164 высота от уровня спокойного металла до с.цинтилляцион- ного детектора Hjg 7Hjj+H 12,3 м, а в конце кампании конвертера на плавке № 382483 12,8 м. На этих же плавках зна:чения коэффициента А соответственно 960 и 984.

Таким образом, предлагаемое устройство позволяет опр1еделять уровень

шлака в ванне конвертера наиболее близко к истинному его значению. Техническая эффективность от использования устройства состоит в том, что оно позволяет оптимально управлять процессом шлакообразования за счет повьш1ения достоверности контроля уровня шлака в ванне конвертера. В свою очередь, оптимальное протекание процесса шлакообразования

позволит уменьшить потери металла с выбросами и выносами, т.е. увеличить выход год-ного.

Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля уровня шлака в конвертере | 1983 |

|

SU1089141A1 |

| Устройство для контроля уровня шлака в кислородном конвертере | 1981 |

|

SU1082831A1 |

| Устройство для контроля уровня шлака в конвертере | 1985 |

|

SU1245597A1 |

| Способ выплавки стали в кислородном конвертере | 1987 |

|

SU1562355A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| Устройство для контроля уровня шлака в конвертере | 1987 |

|

SU1421775A1 |

| Способ производства стали в кислородном конвертере | 1987 |

|

SU1617001A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫБРОСОВ ПРИ ПРОИЗВОДСТВЕ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1997 |

|

RU2123534C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2121512C1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| Способ непрерывного контроля уровня расплава в конверторе | 1979 |

|

SU908834A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-23—Подача