Изобретение относится к черной металлургии, в частности к производству стали в кислородном конвертере.

Цель изобретения - увеличение выхода металла.

Выход стали по ходу работы агрегата кампании меняется.

Опыт работы на кислородных конвертерах показал, что выход стали в различных плавках отличается на 1 - 7% за кампанию и его максимум соответствует примерно середине кампании.

Изменение выхода стали в ходе кампании связано с изменением геометрии конвертера в связи с разгаром футеровки.

Исследования разгара футеровки 350-тонного кислородного конвертера показали, что к концу кампании футеровка полностью растворяется и даже частично деформируется арматурный слой.

Если на новой футер-эвке в первой плавке диаметр конвертера составляет 5,4 м, то к последней плавке он составляет 6,0 м, при этом глубина ме- талла снюкается от 2,2 до 1,8 м соответственно и в середине кампании, когда выход металла максимален, глубина спокойного металла соответствует 2 м. Эта глубина металла названа оптимальной.

В начальный период кампании, когда глубина ванны выше оптш-гальной, продувка сопровождается вспениваии- ем ванны и связанными с ним выбросами металла и переливами шлакометал- лической змульсии через горлозину конвертера.

Так как рабочая высота фурмы остается неизменной в ходе кампании, это приводит к перечисленным негативным явлениям и снижению выхода металла за кампанию.

О5

Во второй половине кампании, ког- )т,а глубина ванны ниже оптимальной, а базовая высота фурмы, также остается неизменной, шлак склонен к свертыванию, развиваются явления выноса и угара железа (бурый дым), что приводит к потерям металла и снижению вы- кода стали в конце кампании.

Модель шлакометаллической эмульсии, разработанная по данным низкотемпературного моделирования и промышленных плавок, свидетельствует.о |том, что уровечь шлакометаллической эмульсии зависит от глубины металла, которая линейно уменьшается по мере разгара футеровки, так как степень износа футеровки по ходу кампании меняется равномерно.

Для устранения отрицательного влияния меняющейся глубины металла на толщину шлакометаллической эмульсии и поддержания ее на данном уровне необходимо также линейно изменять высоту фурмы над У1зовнем металла. Поскольку в середине кампании выход металла максимален, данное состояние шлакометаллической эмульсии и |Глубина металла оптимальны, а рабоча высота фурмы при этом не требует :коррёктировки. В начале и в конце кампании, когда выход металла значительно меньше, чем в середине кампа- :нии, что обусловлено неблагоприятными условиями для-формирования шлако- металлкческой эмульсии следует линейно корректировать высоту фурмы с ;учетом ДН

I По данным, низкотемпературного моделирования и промышленных плавок диапазон корректировки положения фурмы за всю кампанию А.Н составляет 20 - 40 приведенных калибров, что позволяет в период всей кампании поддерживать оптимальный уровень шлакометаллической эмульсии, а выход стали - максимальным.

Установлено, что IkH 20 приведен- ных калибров за кампанию незначительно уменьшает негативные явления (выбросы, переливы, угар и унос метал-- ла), а следовательно, незначительно i. .увеличивает выход стали по сравнению с известным способом.

При значениях -U Н 40 приведенных калибров ФsФмa недопустимо приближается к поверхности металла, что может в начале кампании привести к интенсивному заметалливанию и прога

0

.ру головки фурмы, а в конце - к чрезмерному переокислению шлака и увеличению потерь железа с конечным шлаком.

Корректировку высоты Фурмы О т плавки к плавке по мере разгара футе- ,ровки осуществляют после опускания фурмы на рабочий уровень. Это происходит через 15-20% времени от начала продувки и соответствует формированию шлакометаллической эмульсии. Раньше осуществлять корректировку высоты фурмы не имеет , так как поставленная в предлагаемом способе цель достигается управлением шлакометаллической эмульсией, следовательно воздействовать на нее можно лишь с момента ее формирования. Для большегрузных конвертеров формирование шлакометаллической эмульсии завершается к 3- 4-й минуте продувки и лючается в том, что кислородная стр уя прожигает колодец в теле металло- 5 лома, где образовавшиеся оксиды железа интенсивно смешивайтс,я ci жидким чугуном и дают итакометал лическую. эмульсию. Кроме того, до прожигания колодца в теле металлолома опускание фурмы на рабочий уровень и тем более корректирование ее положения невозможно по техническим причинам (из-за возможности прогара головки фурмы при соприкосновении ее с металлоломом). Осуществлять корректировку высоты фурмы несколько позже достижения рабочего уровня металла - значит упустить время и снизить выход металла.

Исходя из того, что в середине кампании рабочая высота фурмы не требует корректировки, в первой половине кампании суммарный диапазон корректировки высоты фурмы составит Н/2, а величина Н на первой плавке будет равна разности (Нр - ДН/2).

Отношение.ДИ/Nа, предлагаемой i висимост и показывает величину корректировки высоты фурмы в каждой плавке, а увеличение его пропорционально числу плавок N определяет корректировку высоты фурмы в данной плавке по отношению к ее рабочей высоте. Высота (Н) фурмы в каждой плавке по ходу кампании определяется суммой высоты фурмы на 1-й плавке и величиной корректировки выеоты фурмы . для данной плавки, что соответствует . предлагаемой зависнностти.

0

5

0

5

0

5

10

15

51617001

Если рассчитанное значение Н меньше максимально лопустимого значения по технологии, то изменение высоты фурмы начинают с той плавки, когда Н станет равной или больше минимально допустимого значения. Ограничение значения Н определяется технологическими особенностями процесса и стойкостью 1 оловки фурмы. Предлагаемый способ может быть реализован корректировкой высоты фурмы через 20 40 70, 140 и т.д. плавок по ходу кампании, однако максимальный выход металла достигается в том случае, если корректировку высоты фурмы осуществлять п каждой плавке.

Примеров 350-тонный конвертер производят завалку лома в количестве 81 т. После прогрева в те- 20 чение 2-3 мин заливают чугун массой 272 т состава, %: с 3,9; Si 0,9; Мп 0,7;. Р 0,25; S 0,03, с температурой 1340°С, а затем ведут продувку кислороДом интенсивностью 1СООм /мин с изменением положения фурмы от 75 - 80 приведенных калибров в пер- , вые 15 - 20 с времени от начала продувки с последующим понижением ее до 35 - 40 приведенных калибров. К третьей минуте от начала продувки подают известь в количецтве 70% от всей ее массы на плавку и плавикового гапата в количестве 50%. Подачу оставшегося количества извести и

но

к мы вы

Н

25

30

45

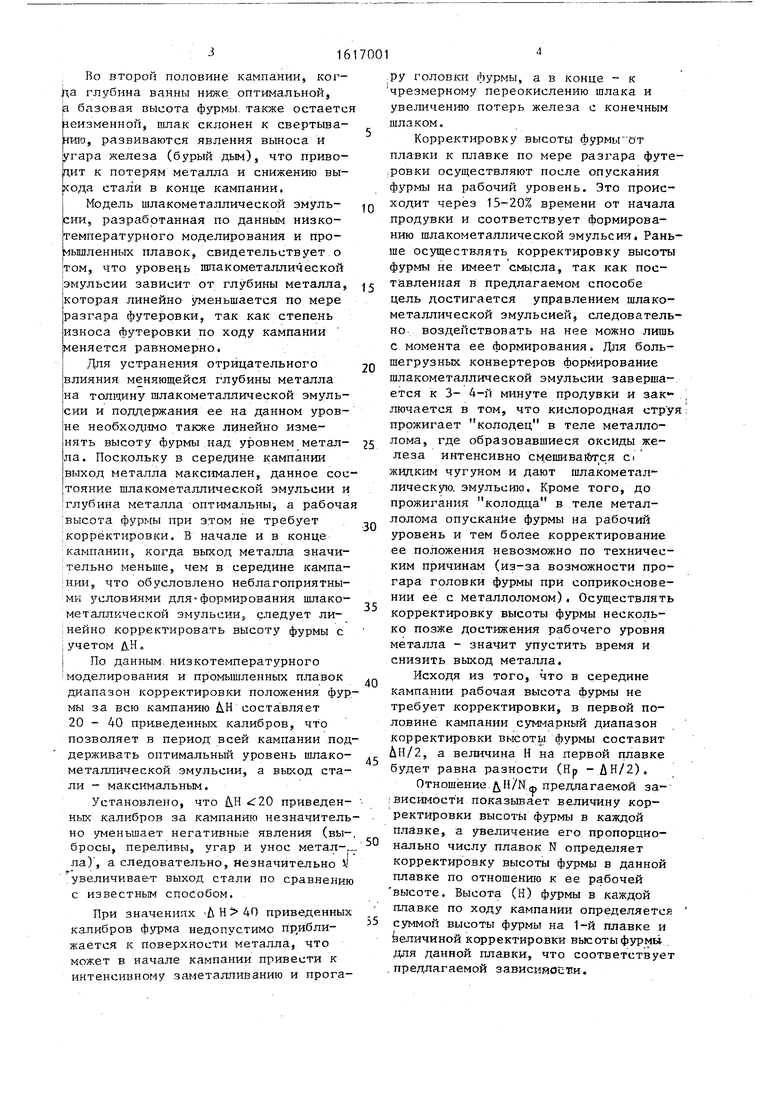

плавикового шпата осуществляют в зак- 5 лючительном периоде. Металл по окончании продувки имеет состав, %: С 0,2; Мп 0,3; Si 0,5; Р 0,022; 3 0,018. Основность шлака составляет 3,6, температура на выпуске . За кампанию проведено 700 плавок. В первом и последую1цих примерах осуществления способа приведены средние данные за кампанию. В табл.1 риведены полученные результаты.

П Р и м е Р 2. Приведение плавок в кампаниях по предлагаемому способу.

В отличие от плавок кампании роведенных известным способом (приер 1), в данных кампаниях дополниельно осуществляют корректировку ысоты фурмы через 15 - 20% времени т начала продувки по предлагаемой ависимости через каждые 70 или 140 лавок кампании.55

Рассчитывают, например, высоту урмы на 7П-Й плавке по предлагаеой зависимости.

фу пл

де пр

оп фу .в к мен

сле бов ние вес бол I рас 40. пол либ тае № 4

убед ровк Q дост мета И - высо ляет а че тато предл выход увели (см.

50

Фор

Сп лород завал ку шл носа

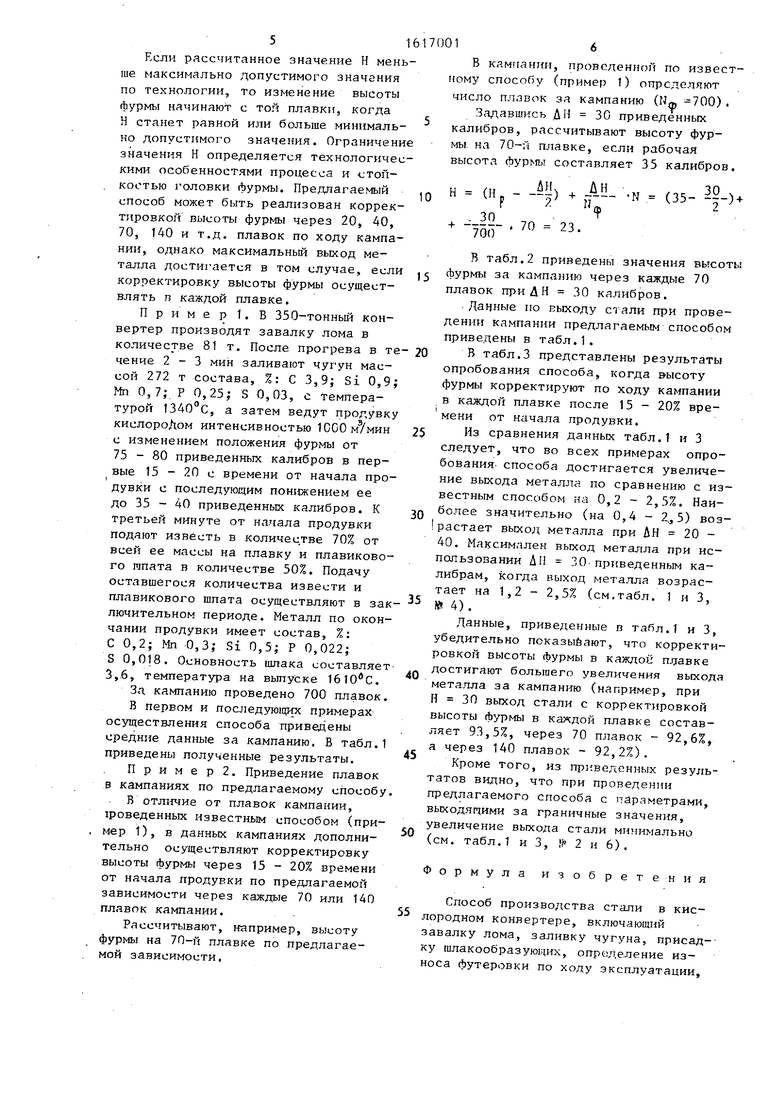

В камтгании, проведенной по известному способу (пример 1) определяют число плавок за кампанию (N -700).

Задавшись ДН 30 приведенных калибров, рассчитывают высоту фурмы на 70-й плавке, если рабочая высота фурмы составляет 35 калибров.

Н (Н - UIp ,,)

.30 70(Т

70 23.

15

е20

25

30

45

5

5

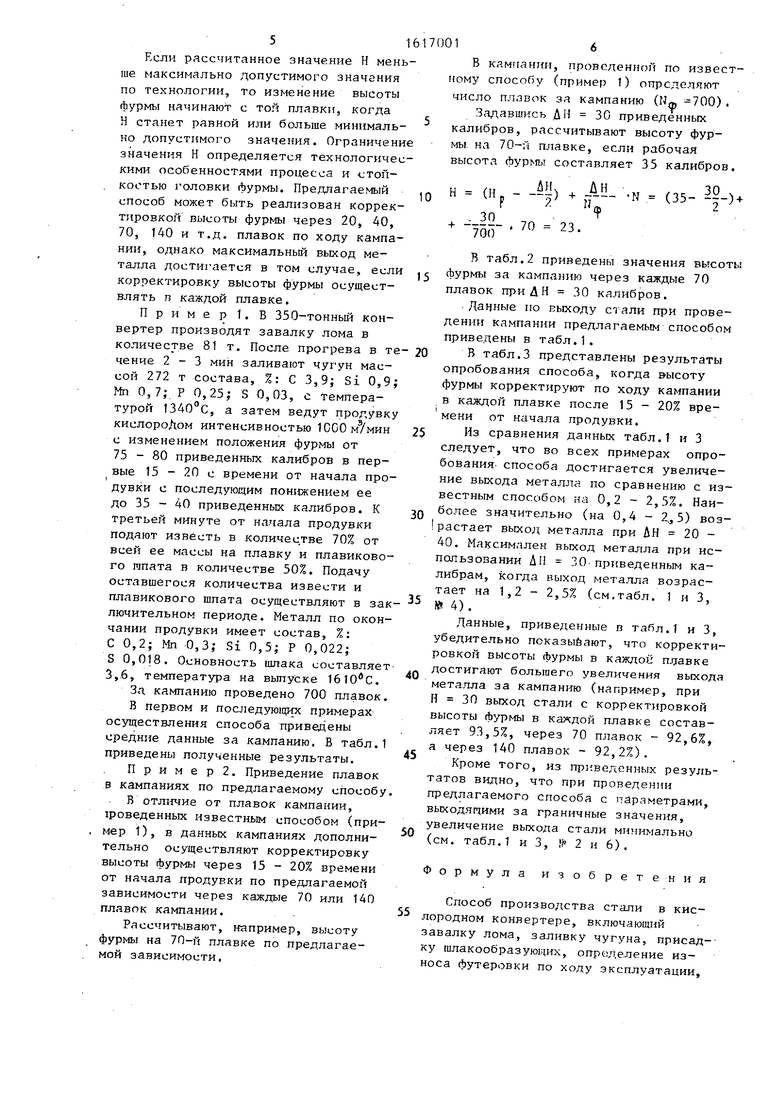

В табл.2 приведены значения высоты фурмы за кампанию через каждые 70 плавок приДН 30 калибров.

Дачные по выходу стали при проведении кампании предлагаемым способом приведены в табл.1.

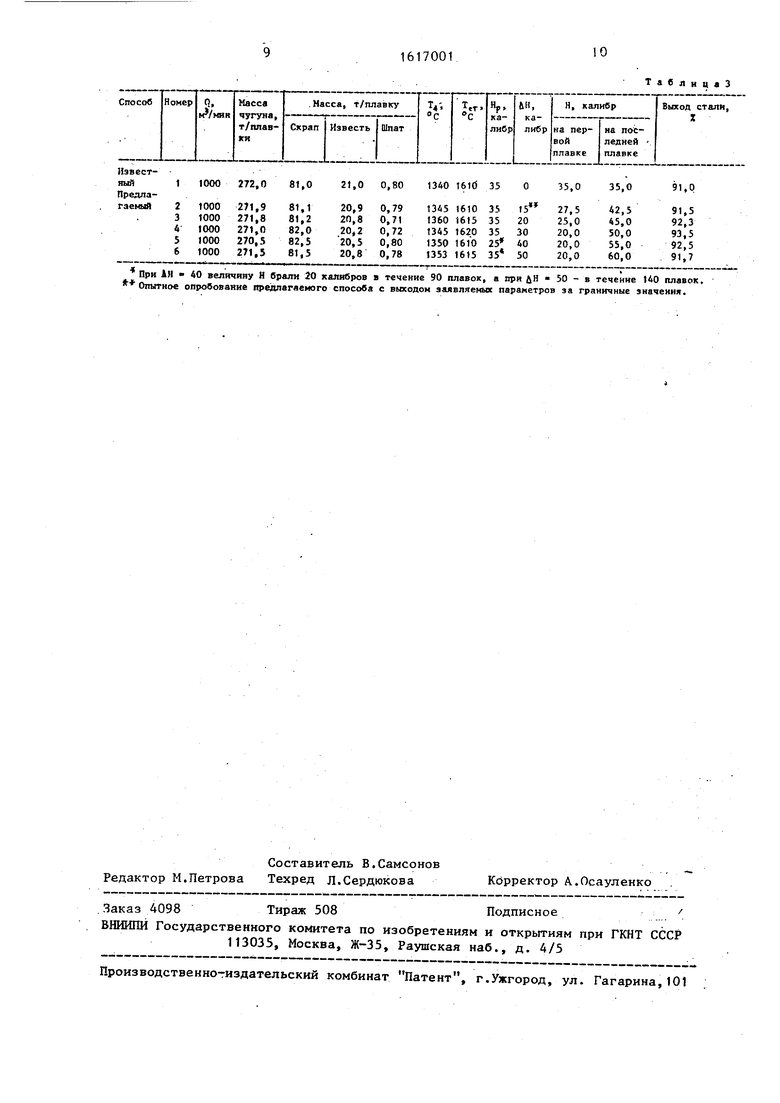

В табл.3 представлены результаты опробования способа, когда высоту фурмы корректируют по ходу кампании .в каждой плавке после 15 - 20% времени от начала продувки.

Из сравнения данных табл.1 и 3 следует, что во всех примерах опробования- способа достигается увеличение выхода металла по сравнению с известным способом на 0,2 - 2,5%. Наиболее значительно (на 0,4 ) воз- I растает выход металла при АН 20 - 40. Максимален выход металла при использовании ДП 30.приведенным калибрам, когда выход металла возрастает на 1,2 - 2,5% (см.табл. 1 и 3 № 4).

Ланные, приведенные в табл.1 и 3 убедительно показыбают, что корректировкой высоты фурмы в каждой плавке Q достигают большего увеличения вькода металла за кампанию (например, при И - 30 выход стали с корректировкой высоты фурмы в каждой плавке составляет 93,5%, через 70 плавок - 92 6% а через 140 плавок - 92,2%). Кроме того, из приведенных результатов видно, что при проведении предлагаемого способа с параметрами выходящими за граничные значения увеличение выхода стали минимально (см. табл.1 и 3, № 2 и 6).

0

Формула изобре

т е Н и я

Способ производства стали в кислородном конвертере, включающий завалку лома, заливку чугуна, присадку шлакообразующих, определение износа футеровки по ходу эксплуатации.

1617001

корректирование рабочего положения (Ьурмы относительно зеркала металла, продувку металла кислородом, опус- 1:ание фурмы на рабочий уровень, отличающийся тем, что, с целью увеличения выхода металла, кор- 11ектировку высоты, фурмы производят непрерывно от плавки к плавке после опускания фурмы на рабочий уровень, при этом высоту фурмы Н определяют ;tiio зависимости

Н (Н

Р

где 1

f

0

iH

N(p - N .L-,.,

- рабочая высота фурмы на первой плавке в приведенных калиЬрах;

20 - 40 - изменение высоты фурмы за кампанию в приведенных калибрах; количество плавок за кампанию;номер плавки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| Устройство для контроля уровня шлака в конвертере | 1984 |

|

SU1219653A1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| Способ выплавки стали в кислородном конвертере | 1987 |

|

SU1562355A1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2133781C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124568C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ФУТЕРОВКИ КОНВЕРТЕРА В ГОРЯЧЕМ СОСТОЯНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111262C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2121512C1 |

| Способ выплавки стали в конверторе | 1987 |

|

SU1504262A1 |

Изобретение относится к черной металлургии, в частности к производству стали в кислородном конвертере. Цель изобретения - увеличение выхода металла. При выплавке стали по мере износа футеровка агрегата непрерывно от плавки к плавке регулирует положение фурмы по предложенной зависимости. Корректировка положения фурмы в зависимости от степени износа футеровки позволяет увеличить выход стали в среднем на 0,8%. 3 табл.

Опытное опробование предлагаемого спосова с аыхояом заявленных параметров в граничные Дначекия,

Номер плавки

1

70

140

210

280

350

420

490

560

630

700

Т а б Л И Ц а 2

ысота фурмы Н, калибр

20

23

26

29

32

35

38

44

47

50

при ЯП - 40 величину Н брали 20 калибров в течение 90 плавок, а при ДЯ 50 - в течение UO плавок. Опытное опробование 11ре;длагаемого способа с выходок заявляемых параметров за граничные значения.

ТавянцаЗ

| Выплавление и разливка стали при переделе фосфористого чугуна в кислородных конвертерах | |||

| Темиртау, 1983, с.6 - 11, 35, 36, 46, 47. |

Авторы

Даты

1990-12-30—Публикация

1987-06-15—Подача