0)

сл

Изобретение относится к черной металлургии, конкретно к выплавке стали с обработкой порошкообразными материалами.

Целью изобретения является коррек тировка состава металла по кремнию при сохранении раскислительной спо собности смеси.

Рафинирутощая смесь содержит фер роалюмосиликокальций, плавиковьш шпат и известь при следующем соотношении компонентовS мас,%: Ферроалюмосилико

кальций30,0-60,0

Плавиковый шпат 17,5-22,5 ИзвестьОстальное

Входящий в состав смеси ферроалю- мосиликокальций способствует не только раскислению металла, но и его Легированию кремнием. Содержание фер роалюмосиликокальция в смеси в пределах 30-60 мас.% способствует достижению в металле низкого содержания

кислорода и позволяет легировать металл кремнием. Снижение содержания ферроалюмосиликокальция в смеси ниже 30 мас.% приводит к значительному снижению раскислительной способности смеси, а также уменьшает количество

кремния на легирование металла. Увеличение содержания ферроалюмосилико- кальция в смеси выше 60 мас.% повышает раскислительную способность смеси, но при этом кремния в металле з5 получается выше марочного содержания. Введение в состав смеси плавикового шпата в пределах 17,5-22,5 мас.% способствует улучшению физико-химических свойств образующегося шлака, по- 40 вьшая его жидкоподвихность и увеличи - вая одновременно степень рафинирования металла.

Содержание извести в смеси в пределах 17,5-52,5 мас.% обеспечивает об- разование пшама с высокими физико-хи мическими свойствами для ассимиляции продуктов раскисления металла.

Использованный в опытных плавках 50 фeppoaJDOмocиликoкaльций имеет следую

0

5

0

5

0

5 0

5

0

щий состав, мас.%: кремний 47,2-50,0; алюминий 7,5-8,5; кальций 2,5-7,5; барий 1,5-2,5; железо остальное

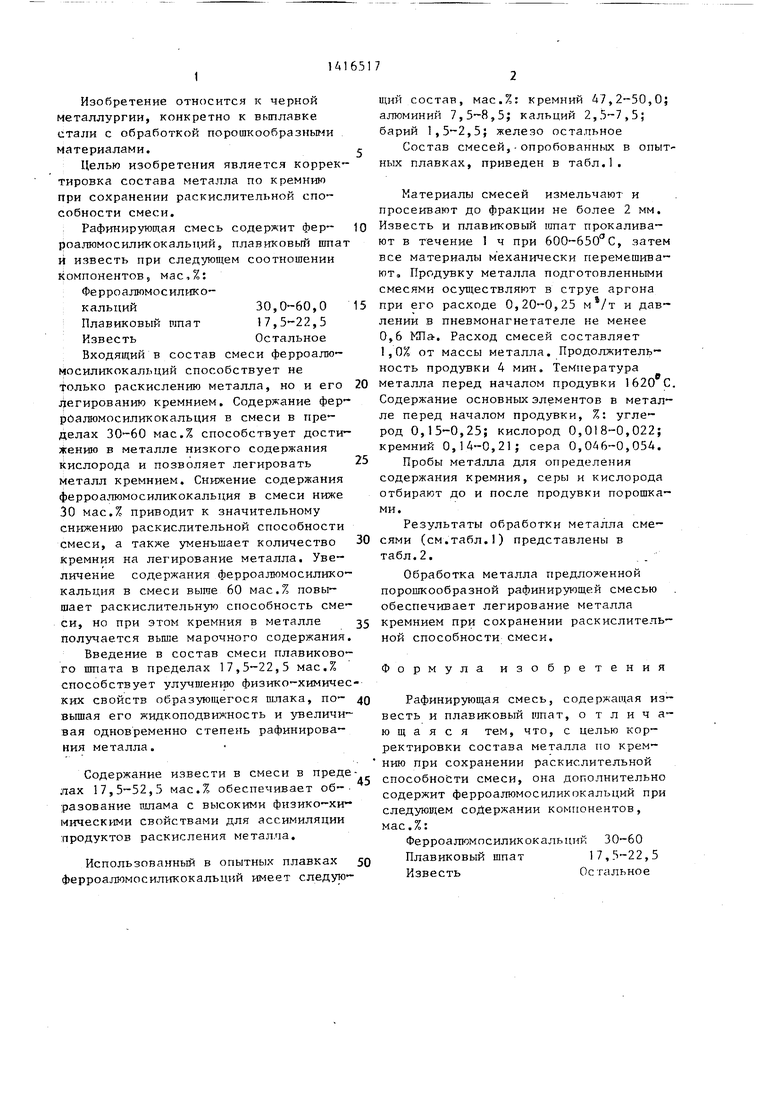

Состав смесей, - опробованных в опытных плавках, приведен в табл.1.

Материалы смесей измельчают и просеивают до фракции не более 2 мм. Известь и плавиковый итат прокаливают в течение 1 ч при 600-650 С, затем все материалы механически перемешивают. Продувку металла подготовленными смесями осуществляют в струе аргона при его расходе 0,20-0,25 м /т и давлении в пневмонагнетателе не менее 0,6 КП. Расход смесей составляет 1,0% от массы металла. Продолжитель ность продувки 4 мин. Температура металла перед началом продувки 1620 С. Содержание основных элементов в металле перед началом продувки, %: углерод 0,15-0,25; кислород 0,018-0,022; кремний 0,14-0,21; сера 0,046-0,054.

Пробы металла для определения содержания кремния, серы и кислорода отбирают до и после продувки порошками.

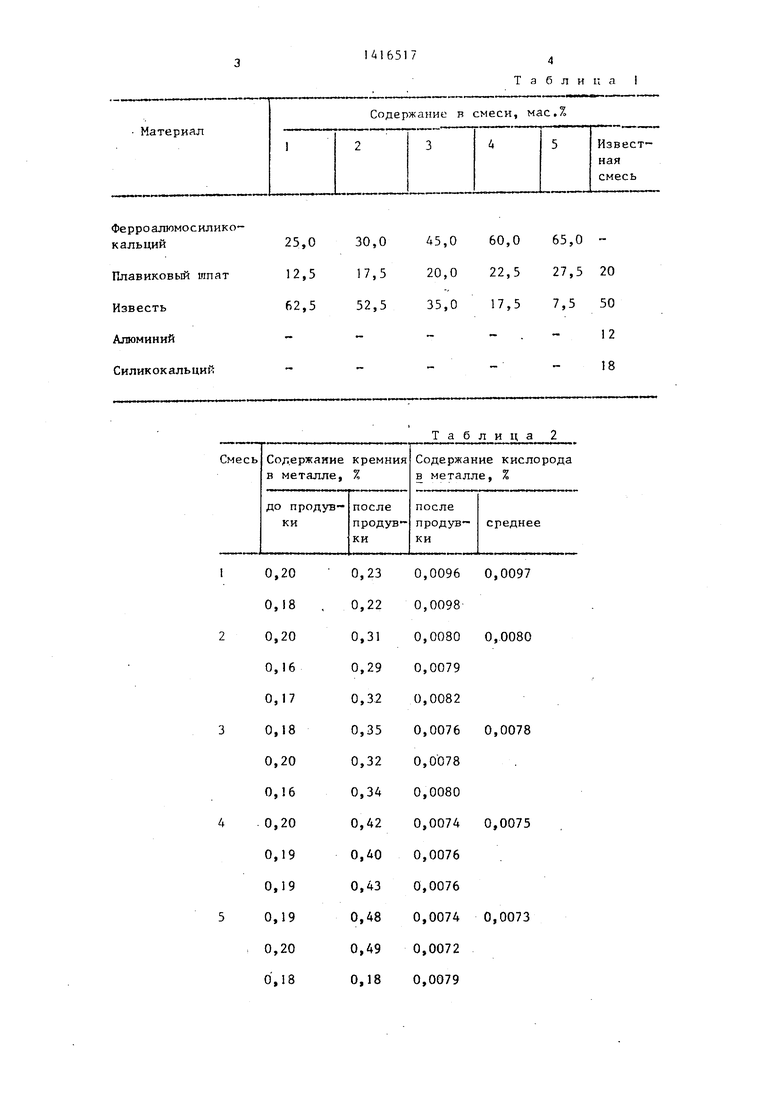

Результаты обработки металла смесями (см.табл.) представлены в табл.2.

Обработка металла предложенной порошкообразной рафинирующей смесью обеспечивает легирование металла кремнием при сохранении раскислительной способности смеси.

Формула изобретения

Рафинирующая смесь, содержащая известь и плавиковый шпат, отличающаяся тем, что, с целью корректировки состава металла по кремнию при сохранении раскислительной способности смеси, она дополнительно содержит ферроалюмосиликокальций при следующем содержании компонентов, мас.%:

Ферроалюмосиликокальций 30-60 Плавиковый шпат 17,5-22,5 ИзвестьОстальное

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Порошкообразная рафинирующая смесь | 1984 |

|

SU1219657A1 |

| Рафинирующая порошкообразная смесь | 1983 |

|

SU1118691A1 |

| Шлакометаллическая смесь | 1981 |

|

SU1004477A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Порошкообразная рафинирующая смесь | 1983 |

|

SU1122709A1 |

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| Смесь для легирования и шлакообразования | 1987 |

|

SU1444359A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1990 |

|

SU1776053A1 |

| Способ получения нержавеющей стали с ниобием | 1981 |

|

SU962323A1 |

Изобретение относится к области черной металлургии, конкретно к выплавке стали с обработкой порошкообразными материалами. Целью изобретения является корректировка состава металла по кремнию при сохранении раскислительной способности смеси. Рафинирующая смесь содержит, мас.%: ферроалюмосиликокальций 30-60; плавиковый шпат.17,5-22,5; известь - остальное. Применение смеси позволяет уменьшить содержание кислорода в металле при одновременном легировании металла кремнием. 2 табл.

Таблица 2

0,0097

0,0080

0,0078

0,0075

0,0073

0,20 0,0082 0,0080 0,20 0,0080

Продолжение табл,2

| Шлакообразующая смесь | 1975 |

|

SU531860A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Порошкообразная рафинирующая смесь | 1983 |

|

SU1122709A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-08-15—Публикация

1986-12-17—Подача