1

Изобретение относится к области обработки давлением, а именно к пркатному производству, и может быть использовано при измерении сипы и коэффициента трения в очаге деформции.

Цель изобретения - повьшение точности измерения, упрощение процесса измерения и расширение диапана кинематических- условий прокатки в четырехвалковом калибре.

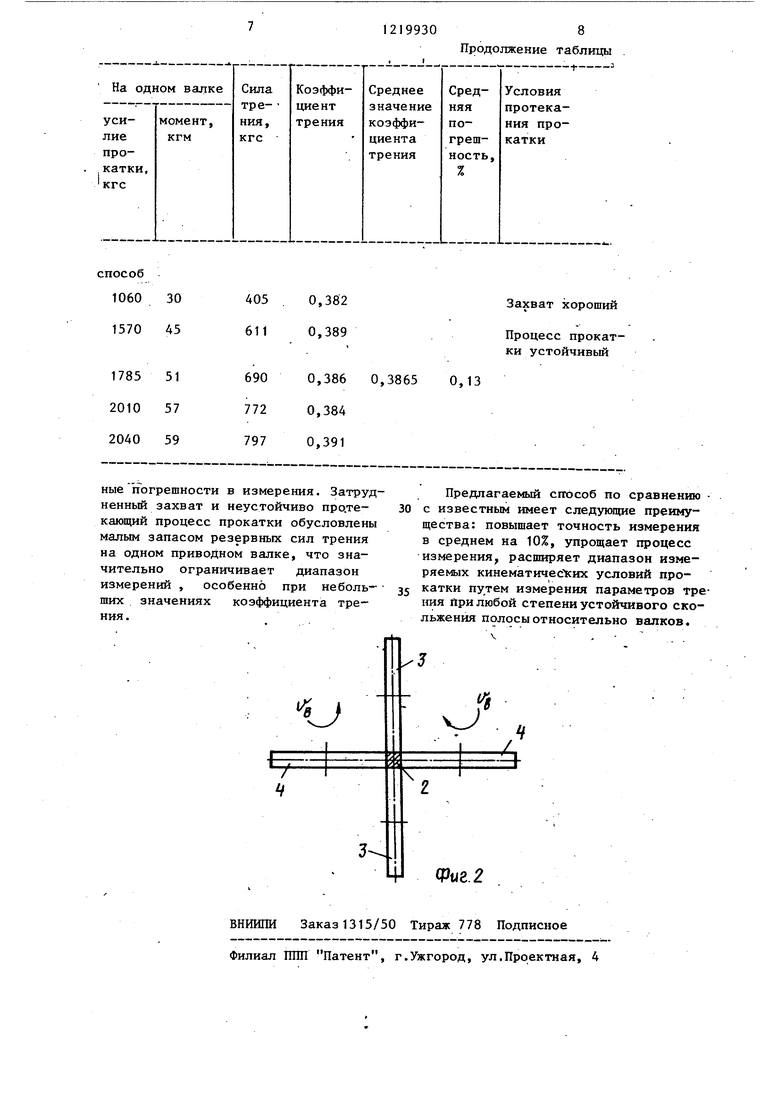

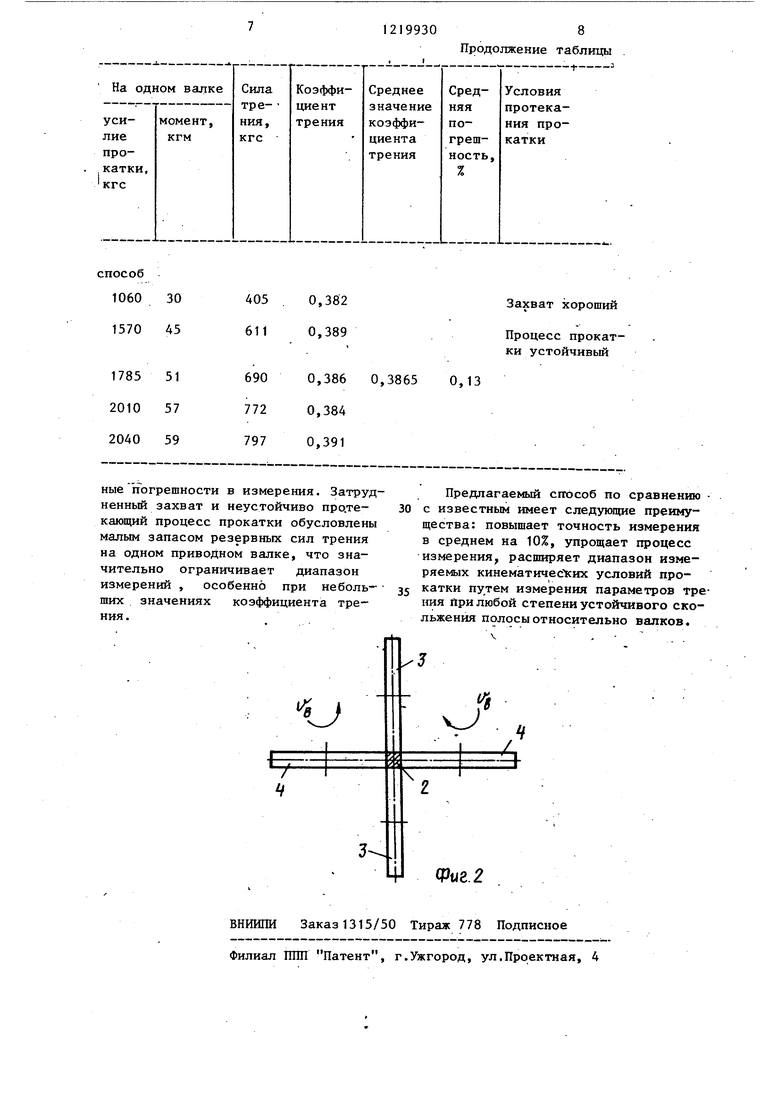

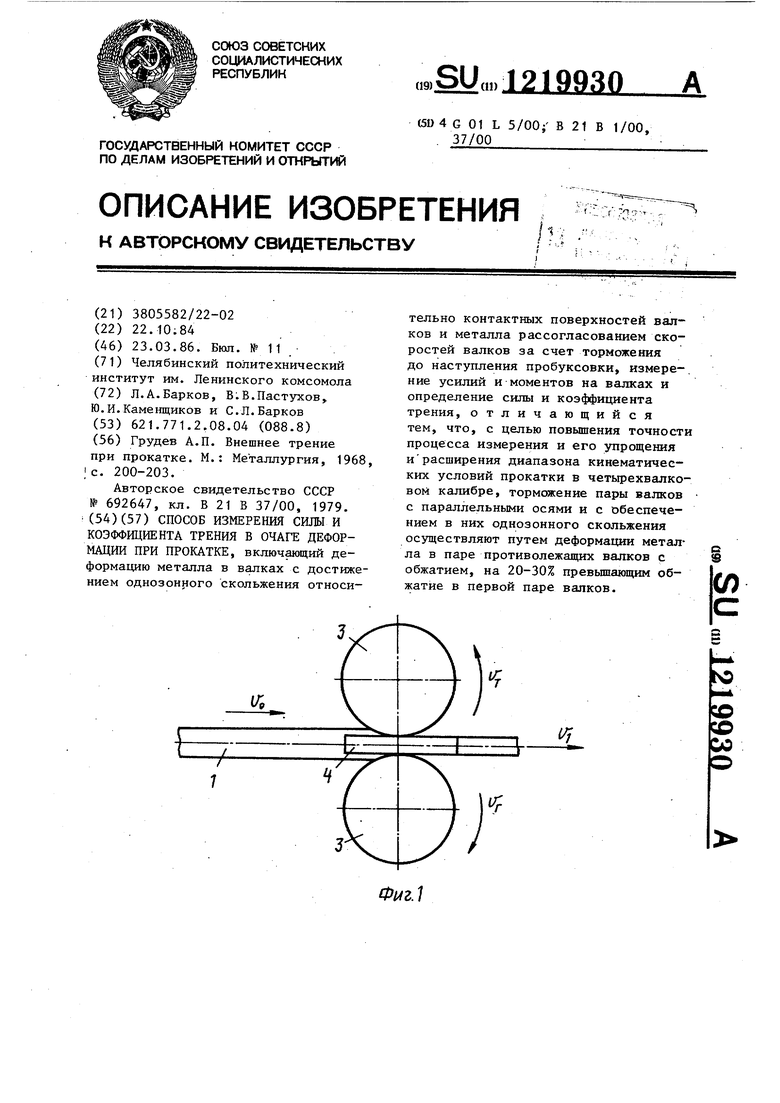

На фиг. 1 показан процесс деформации полосы в четырехвалковом калибре i на фиг. 2 - то же, вид на очаг деформации со стороны выхода полосы.

Способ осуществляется следующим образом.

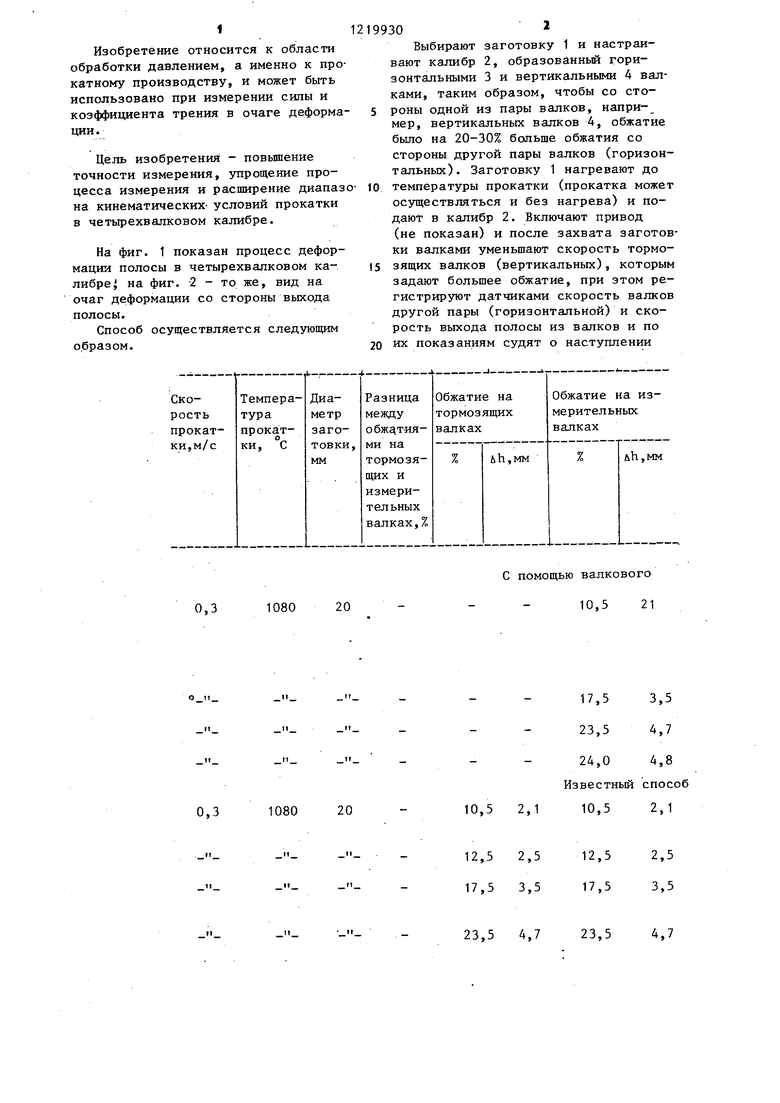

0,3

1080

20

0,3

1080

20

Выбирают заготовку 1 и настраивают калибр 2, образованный горизонтальными 3 и вертикальными 4 валками, таким образом, чтобы со стороны одной из пары валков, напри- мер, вертикальных валков 4, обжатие было на 20-30% больше обжатия со стороны другой пары валков (горизонтальных). Заготовку 1 нагревают до

температуры прокатки (прокатка может осуществляться и без нагрева) и подают в калибр 2. Включают привод (не показан) и после захвата заготовки валками уменьшают скорость тормозящих валков (вертикальных), которым задают большее обжатие, при этом регистрируют датчиками скорость валков другой пары (горизонтальной) и скорость выхода полосы из валков и по

их показаниям судят о наступлении

С помощью валкового 10,5 21

10,5 2,1

12,5 2,5 12,5 2,5 17,5 3,5 17,5 3,5

23,5 4,7 23,5 4,7

31

однозонного скольжения. Полоса должна выходить из валков с меньшей скоростью, чем скорость поверхности валков.

После достижения однозонного скольжения на измерительной паре валков (горизонтальной) измеряют момент на валках и усилие прокатки, по которым рассчитывают силу и коэффициент трения по формулам

Т - М.

R

f

М R-P

где М - момент на валках

R - радиус валка,

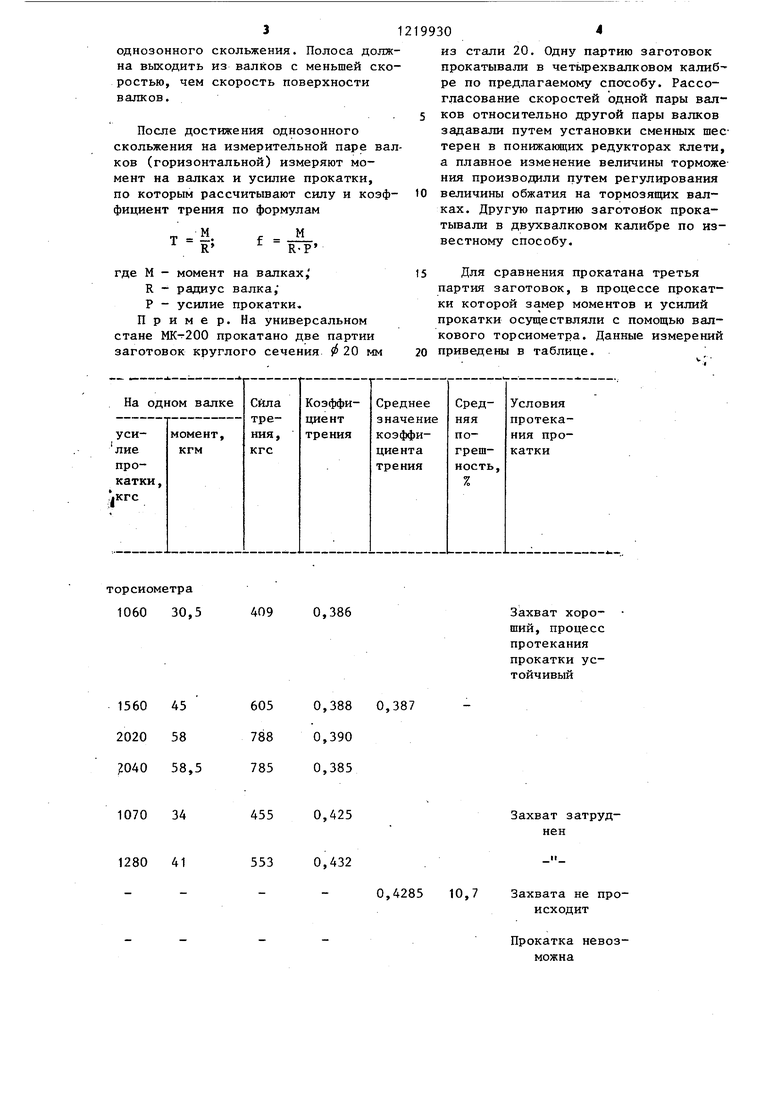

Р - усилие прокатки. Пример. На универсальном стане Ж-200 прокатано две партии заготовок круглого сечения 0 20 мм

торсиометра 1060 30,5

409

0,386

0,388 0,387

0,390

0,385

1070 34

455

0,425

1280 41

553

0,432

199304

из стали 20. Одну партию заготовок прокатывали в четьфехвапковом калибре по предлагаемому спасобу. Рассогласование скоростей одной пары вал 5 ков относительно другой пары валков задавали путем установки сменных шестерен в понижакмцих редукторах клети, а плавное изменение величины торможе ния производили путем регулирования 10 величины обжатия на тормозящих валках. Другую партию заготойок прокатывали в двухвалковом калибре по известному способу.

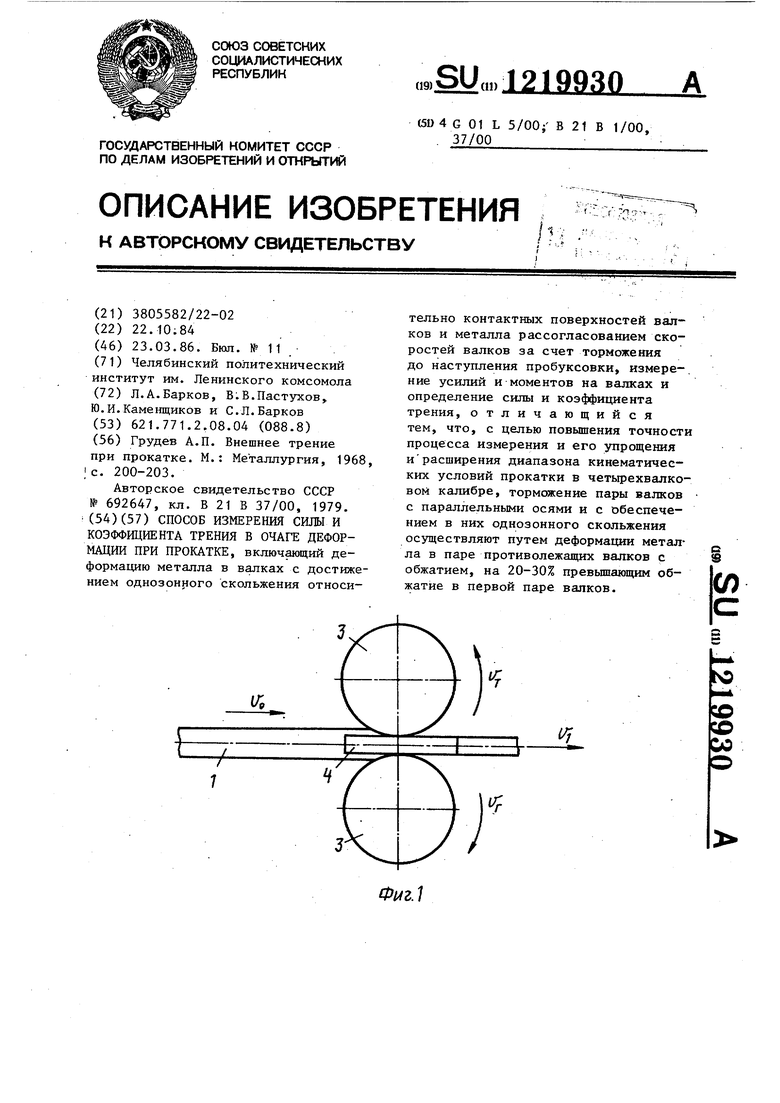

15 Для сравнения прокатана третья партия заготовок, в процессе прокатки которой замер моментов и усилий прокатки осуществляли с помощью валкового торсиометра. Данные измерений

20 приведены в таблице.;

Захват хороший, процесс протекания прокатки устойчивый

Захват затруднен

0,4285 10,7

Захвата не происходит

Прокатка невозможна

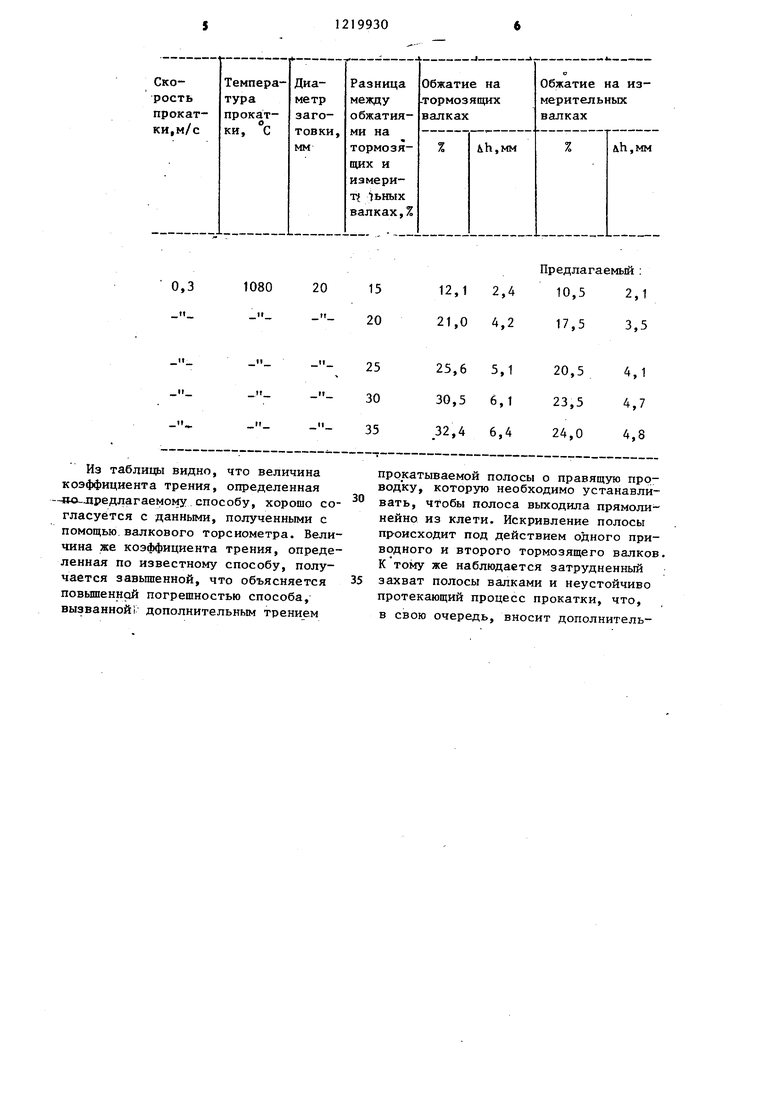

0.3

1080

20

Из таблицы видно, что величина коэффициента трения, определенная шх-лредлагаемому способу, хорошо согласуется с данными, полученными с помощью, валкового торсиометра. Величина же коэффициента трения, определенная по известному способу, получается завьшенной, что объясняется повышенной погрешностью способа, вызванной) дополнительньгм трением

12,1 2,4 21,0 4,2

Предлагаемый : 10,5 2,1

17,5

3,5

прокатываемой полосы о правящую проводку, которую необходимо устанавливать, чтобы полоса выходила прямолинейно из клети. Искривление полосы пр-оисходит под действием одного приводного и второго тормозящего валков. К тому же наблюдается затрудненный захват полосы валками и неустойчиво протекающий процесс прокатки, что,

в свою очередь, вносит дополнительные погрешности в измерения. Затрудненный захват и неустойчиво про.те- кающий процесс прокатки обусловлены малым запасом резервных сил трения на одном приводном валке, что значительно ограничивает диапазон измерений , особенно при небольших значениях коэффициента трения.

Предлагаемый способ по сравнению с известным имеет следующие преимущества: повышает точность измерения в среднем на 10%, упрощает процесс измерения, расширяет диапазон измеряемых кинематических условий про- катки путем измерения параметров трения При любой степени устойчивого скольжения полосы относительно валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ПРОФИЛЕЙ КРУГЛОГО СЕЧЕНИЯ | 1999 |

|

RU2170150C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОСОВЫХ ПРЯМОУГОЛЬНЫХ ВЫСОКОТОЧНЫХ ПРОФИЛЕЙ | 1994 |

|

RU2062671C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ С ЦЕНТРАЛЬНО РАСПОЛОЖЕННЫМ ЖЕЛОБОМ | 1994 |

|

RU2062670C1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРНОГО ПРОФИЛЯ | 1994 |

|

RU2060845C1 |

| Способ прокатки заготовок | 1989 |

|

SU1623805A1 |

| Способ прокатки сортовых профилей из спеченных материалов | 1979 |

|

SU869970A1 |

| Способ прокатки спеченных заготовок | 1980 |

|

SU933259A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 1990 |

|

RU1751906C |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2015 |

|

RU2595082C1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ТРУБ НА ОПРАВКЕ | 2010 |

|

RU2438808C2 |

| Грудев А.П | |||

| Внешнее трение при прокатке | |||

| М.: Металлургия, 1968, |с | |||

| Мяльно-трепальный станок для обработки тресты лубовых растений | 1922 |

|

SU200A1 |

| Способ измерения силы и коэффициента трения в очаге деформации при прокатке | 1977 |

|

SU692647A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-03-23—Публикация

1984-10-22—Подача