(5) СПОСОБ ПРОКАТКИ СПЕЧЕННЫХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ СПЕЧЕННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ВОЛЬФРАМА | 1986 |

|

SU1431183A1 |

| Способ изготовления проволоки из спеченных материалов на основе вольфрама | 1980 |

|

SU971575A2 |

| Способ прокатки сортовых профилей из спеченных материалов | 1979 |

|

SU869970A1 |

| СПОСОБ ПРОИЗВОДСТВА ШВЕЛЛЕРНОГО ПРОФИЛЯ | 1994 |

|

RU2060845C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРЕЦИЗИОННЫХ ПОЛОСОВЫХ ПРОФИЛЕЙ С ЦЕНТРАЛЬНО РАСПОЛОЖЕННЫМ ЖЕЛОБОМ | 1994 |

|

RU2062670C1 |

| Способ винтовой прошивки в четырёхвалковом стане | 2023 |

|

RU2821416C1 |

| Способ прокатки и четырех-ВАлКОВый КАлибР для ЕгО ОСущЕ-СТВлЕНия | 1979 |

|

SU818679A1 |

| Способ измерения силы и коэффициента трения в очаге деформации при прокатке | 1984 |

|

SU1219930A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

| Способ получения тавровых профилей | 1982 |

|

SU1072930A1 |

1

Изобретение относится к порошковой металлургии,

Известен способ прокатки малоплас тичности спеченных заготовок, включающий нагрев и многократное деформирование на ребро со скоростью 0,5 1,5 м/с и обжатием за проход в четырехвалковых калибрах с кантовкой между проходами на S° l J.

Основными недостатками этого способа являются значительные потери металла при прокатке. В первых проходах, когда спеченная заготовка имеет наименьшую пластичность, на заднем, а особенно переднем торцах образуются трещины. Эти трещины при последующей прокатке часто приводят к расслоению концов заготовок и браку. Образованит трещин на торцах способствует ударное прило) , ние нагрузки к переднему и заднему концам заготовки при захвате ее валками и при выбросе ее из валков. Удары валков по переднему и заднему

концам заготовки снижаются, если уменьшить обжатия в первых проходах до 20%, но полностью не устраняются, поэтому не устраняются трещины на торцах и расслоение концов заготовок.

Известен также способ прокатки спеченных заготовок из труднодеформируемых материалов, включающий формирование на концах заготовки

10 на расстоянии 1-1,2 длины уклонов 1:7-1:3,5. подачу заготовки в калибр уклонами против неприводных валков и многократное горячее деформирование 8 четырехвалковом калибре

15 с обжатием 2.

Способ обеспечивает надежный захват заготовки валками, однако также не позволяет значительно снизить потери металла.

20

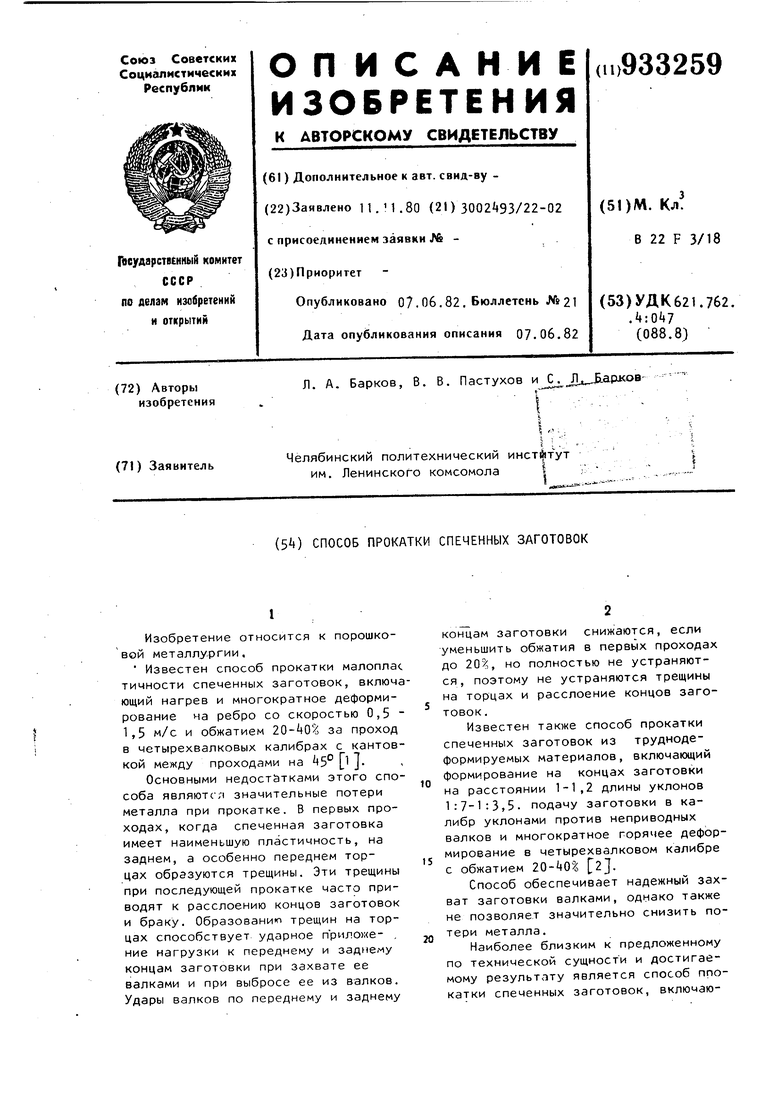

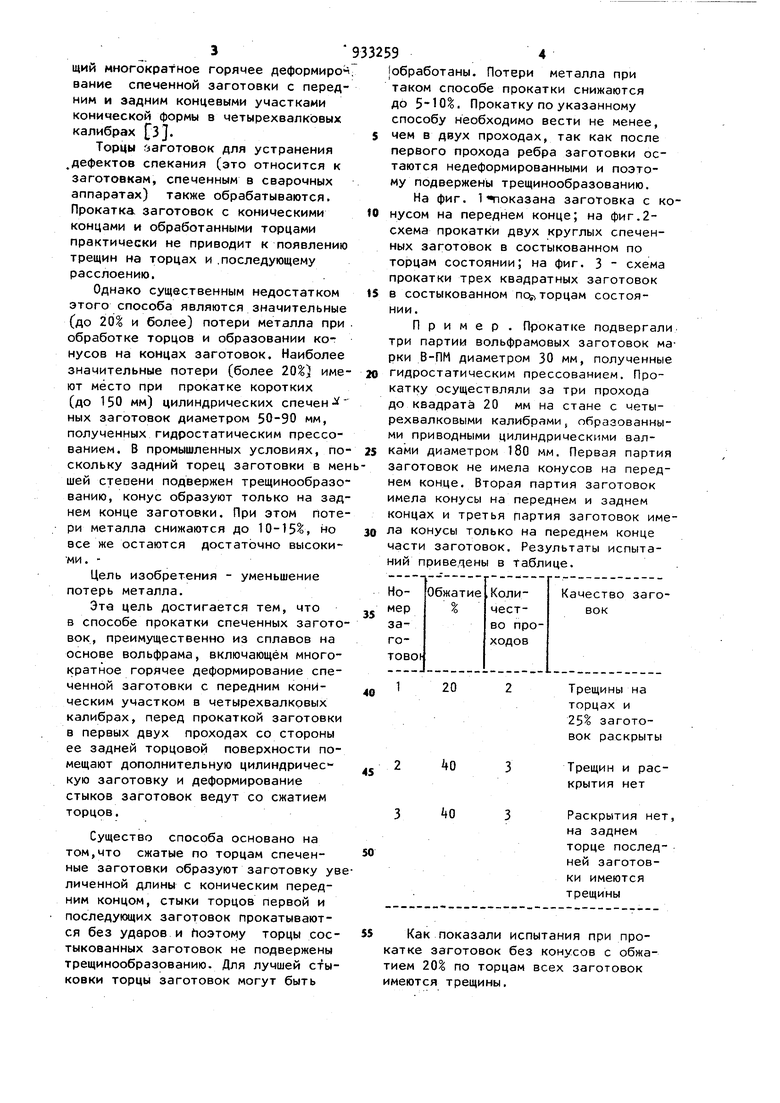

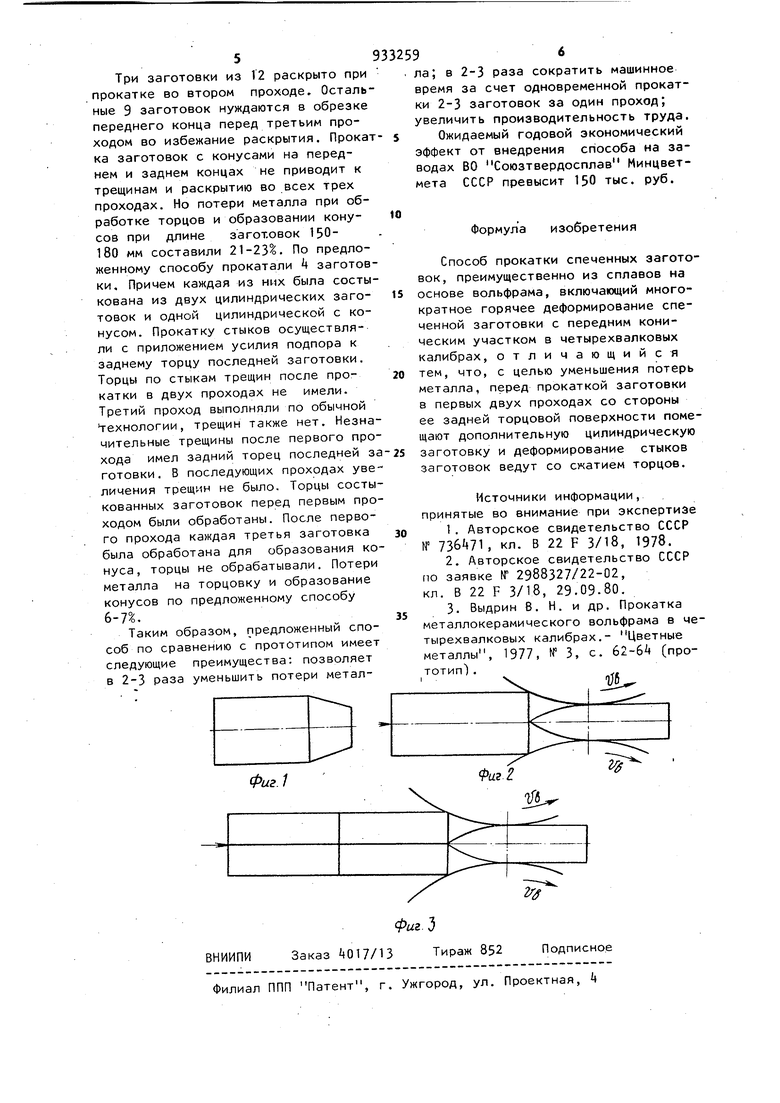

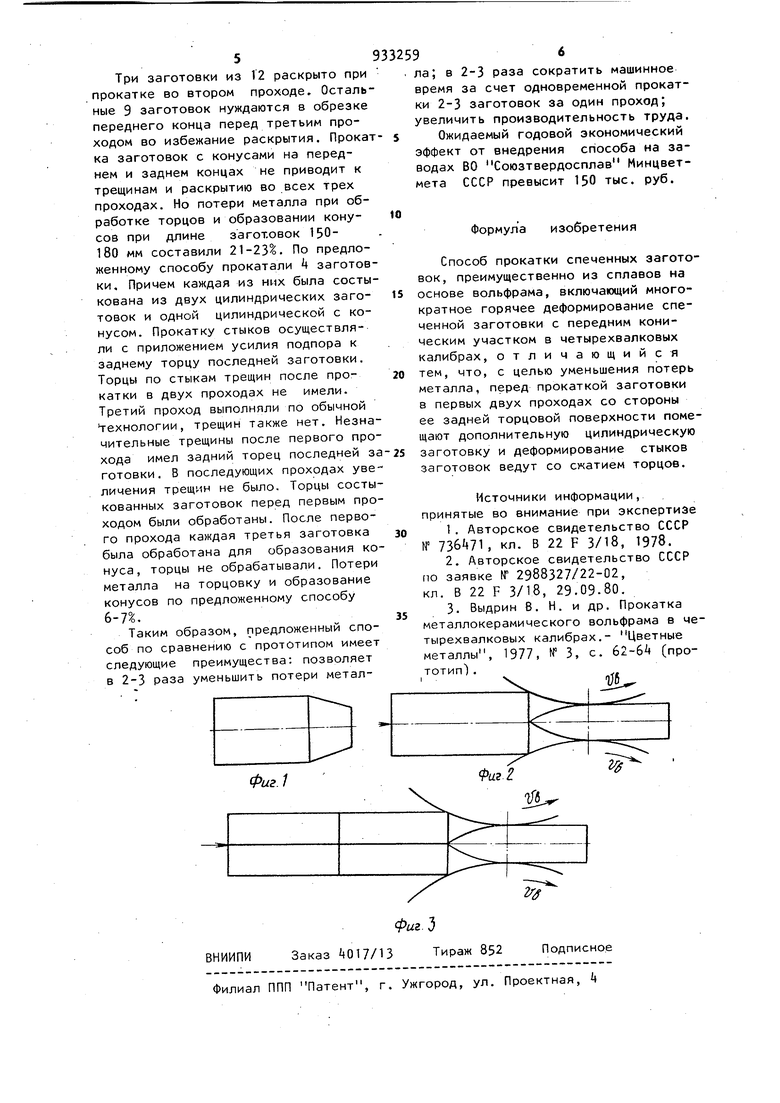

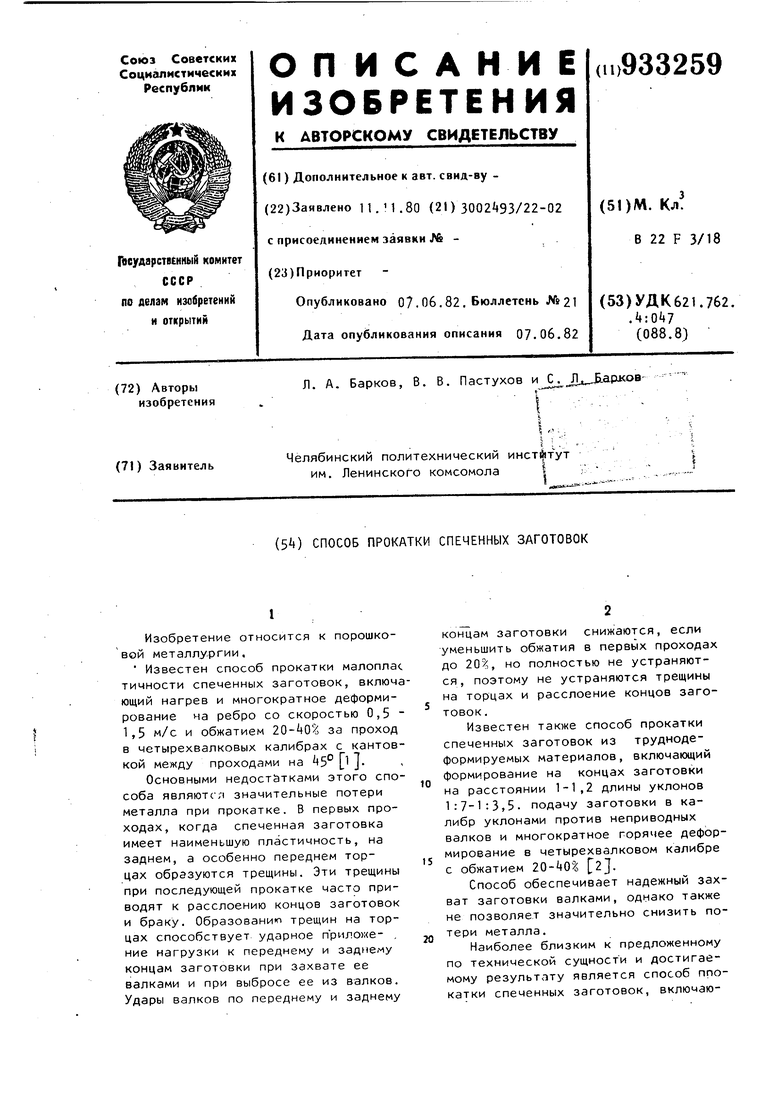

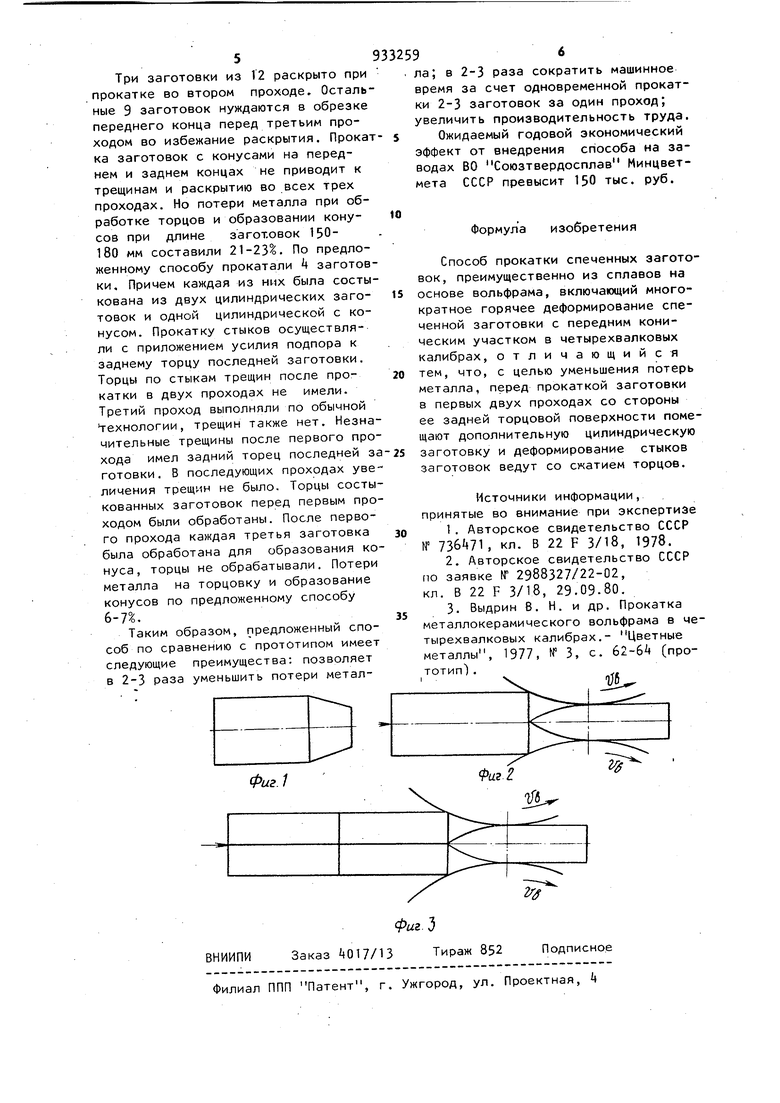

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ прокатки спеченных заготовок, включаю1ДИЙ многократное горячее деформиро вание спеченной заготовки с передним и задним концевыми участками конической формы в четырехвалковых калибрах /3j. Торцы аготовок для устранения .дефектов спекания (это относится к заготовкам, спеченным в сварочных аппаратах) также обрабатываются. Прокатка заготовок с коническими концами и обработанными торцами практически не приводит к появлению трещин на торцах и .последующему расслоению. Однако существенным недостатком этого способа являются значительные (до 20 и более) потери металла при обработке торцов и образовании конусов на концах заготовок. Наиболее значительные потери (более 20) име ют место при прокатке коротких (до 150 мм) цилиндрических спеченных заготовок диаметром 50-90 мм, полученных гидростатическим прессованием. В промышленных условиях, по скольку задний торец заготовки в ме шей степени подвержен трещинообразо ванию, конус образуют только на зад нем конце заготовки. При этом Поте ри металла снижаются до 10-15 но все же остаются достаточно высокими. Цель изобретения - уменьшение потерь металла. Эта цель достигается тем, что в способе прокатки спеченных загото вок, преимущественно из сплавов на основе вольфрама, включающем многократное горячее деформирование спеченной заготовки с передним коническим участком в четырехвалковых калибрах, перед прокаткой заготовки в первых двух проходах со стороны ее задней торцовой поверхности помещают дополнительную цилиндрическую заготовку и деформирование стыков заготовок ведут со сжатием торцов. Существо способа основано на том,что сжатые по торцам спеченные заготовки образуют заготовку ув личенной длины с коническим передним концом, стыки торцов первой и последующих заготовок прокатываются без ударов и поэтому торцы соетыкованных заготовок не подвержены трещинообразованию. Для лучшей стыковки торцы заготовок могут быть (обработаны. Потери металла при таком способе прокатки снижаются до 5-10, Прокатку по указанному способу необходимо вести не менее, чем в двух проходах, так как после первого прохода ребра заготовки остаются недеформированными и поэтому подвержены трещинообразованию. На фиг. 1 показана заготовка с конусом на переднем конце; на фиг.2схема прокатки двух круглых спеченных заготовок в состыкованном по торцам состоянии; на фиг. 3 - схема прокатки трех квадратных заготовок в состыкованном not торцам состоянии. Пример. Прокатке подвергали три партии вольфрамовых заготовок марки В-ПМ диаметром 30 мм, полученные гидростатическим прессованием. Прокатку осуществляли за три прохода до квадрата 20 мм на стане с метырехвалковыми калибрами, образованными приводными цилиндрическими валками диаметром 180 мм. Первая партия заготовок не имела конусов на переднем конце. Вторая партия заготовок имела конусы на переднем и заднем концах и третья партия заготовок имела конусы только на переднем конце части заготовок. Результаты испытаний приведены в таблице. 1 20 Трещины на торцах и 25% заготовок раскрыты 240 3 Трещин и раскрытия нет 3iO 3 Раскрытия нет, на заднем торце последней заготовки имеются трещины Как показали испытания при прокатке заготовок без конусов с обжатием 201 по торцам всех заготовок имеются трещины.

Авторы

Даты

1982-06-07—Публикация

1980-11-11—Подача