Изобретение относится к области металлургии и может быть использовано при прокатке железнодорожных, желобчатых, остряковых и усовиковых рельсов с применением непрерывной чистовой группы клетей, в которых используются четырехвалковые калибры, состоящие из двух горизонтальных приводных и двух вертикальных неприводных валков.

В технической литературе известны несколько способов прокатки рельсов с применением универсальных клетей.

Известен способ прокатки рельсов [1] в двухвалковых или универсальных рельсовых калибрах, заключающийся в том, что в предчистовом калибре контроль ширины подошвы, обжатие шейки и подошвы осуществляют в двухвалковом участке, обжатие головки - в трехвалковом участке калибра с использованием профильного ручья вертикального валка и разъемами между буртами вертикального валка и торцами горизонтальных валков в местах закругления боковых поверхностей головки малым радиусом со стороны накладочной пазухи, а в чистовом четырехвалковом калибре разъем со стороны головки рельса между буртами вертикального валка и торцами горизонтальных валков осуществляют в местах сопряжения поверхности катания с боковыми поверхностями головки рельса.

Недостатком данного способа прокатки является то, что не учитывается распределение усилий прокатки в горизонтальном направлении, а калибры не сбалансированы по усилиям прокатки в горизонтальной плоскости, действующим от вертикальных роликов.

Известен также способ прокатки [2], который предусматривает прокатку чернового профиля в двухвалковых или универсальных рельсовых калибрах, прокатку предчистового профиля в двухвалковых или трехвалковых калибрах, а чистового - в двухвалковых, трехвалковых или четырехвалковых калибрах с окончательным формированием толщины шейки и головки в ручьях горизонтальных валков, при этом шейку чистового калибра формируют с учетом соответствующего минусового допускаемого отклонения, а толщину головки чистового калибра - с учетом соответствующего плюсового допускаемого отклонения по определенным зависимостям.

Недостатки данного способа прокатки рельсов, как и предыдущего: с целью стабилизации профиля учтены только припуски на шейку и головку в ручьях горизонтальных валков, но не учтено формирование элементов профиля со стороны вертикальных роликов и действие усилий прокатки в горизонтальной плоскости.

Известен так же способ прокатки рельсов, используемый фирмой «Nippon Steel Corporation» (NSC), Япония [3]. В этом способе в качестве предчистового калибра используется трехвалковый калибр с вертикальным валком со стороны подошвы, а головка рельса формируется в двухвалковом участке калибра с разъемом в средней части поверхности катания рельса. Чистовым калибром служит четырехвалковый универсальный калибр с вертикальными валками со стороны подошвы и головки профиля. При этом боковые поверхности головки рельса деформируются горизонтальными валками, а поверхности катания вертикальным валком.

Недостатком данного способа является отсутствие сбалансированности калибров в горизонтальном направлении, от усилий, которые возникают от деформации головки и подошвы профиля вертикальными роликами.

Наиболее близким по технической сущности к предлагаемому способу (прототипом) оказывается способ, используемый фирмой «Nippon Steel Corporation» (NSC), Япония [4].

Общим между прототипом и предлагаемым способом оказывается то, что поверхность катания головки рельса в чистовом калибре формируется вертикальными валками, а боковые поверхности профиля рельса - горизонтальными валками.

Недостатками прототипа, как уже отмечалось выше, является отсутствие равенства усилий, возникающих от обжатия вертикальными роликами по поверхности катания головки профиля и опорной части подошвы рельса. За счет того что обжимаемые поверхности вертикальными роликами со стороны головки и подошвы имеют различные объемы смещаемого металла и, соответственно, различные усилия прокатки, которые в свою очередь вызывают осевые усилия на горизонтальные валки, создавая неблагоприятные силовые условия в калибре.

Задачей, на решение которой направлено заявленное изобретение, является повышение качества рельсов за счет рационального распределения усилий прокатки от обжатия вертикальными роликами, которые уравновешивают дуг друга в горизонтальном направлении, что позволяет обеспечить стабильность геометрии профиля по длине раската, увеличить срок службы калибра и узла валков, а также обеспечить повышение производительности прокатного стана.

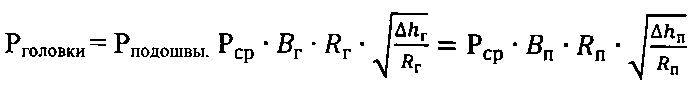

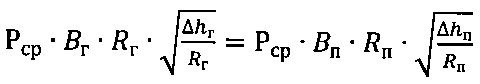

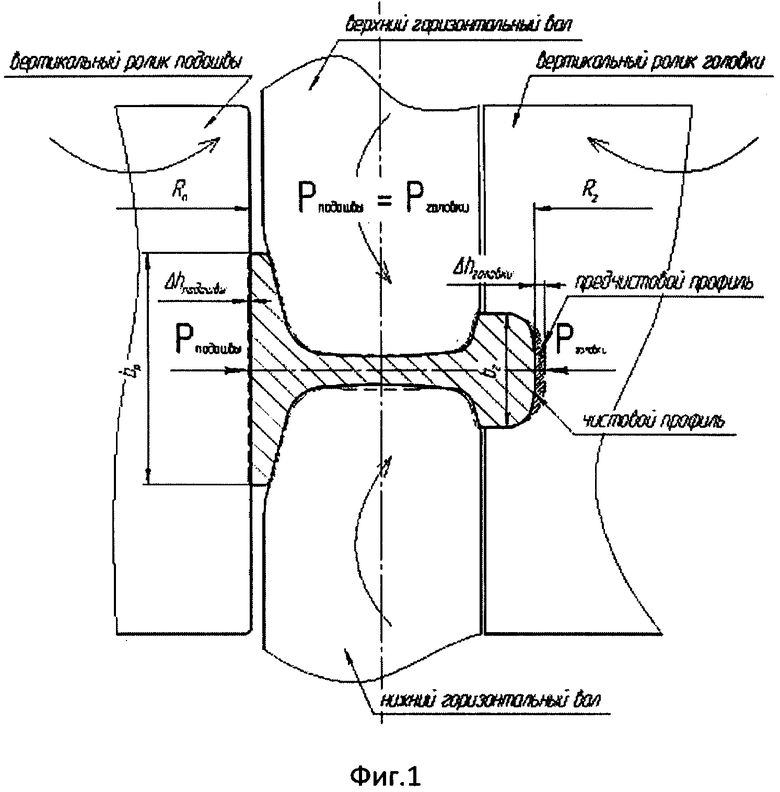

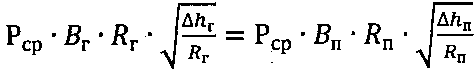

Технический результат достигается тем, что согласно способу прокатки рельсовых профилей преимущественно в предчистовых пропусках, чистовом и финишном четырехвалковых калибрах заготовка, прокатываемая в четырехвалковых калибрах непрерывной группы клетей и отделочной клети, подобрана таким образом, чтобы обжатия металла по элементам профиля в горизонтальном направлении, по головке и подошве раската обеспечивали равенство усилий прокатки со стороны головки (Рголовки) и со стороны подошвы (Рподошвы) в каждом калибре. Причем прокатываемый профиль из предшествующего калибра в последующем калибре обжимается настолько, чтобы раскат из калибра в калибр обеспечивал равенство усилий прокатки со стороны головки и подошвы профиля  .

.

где

Рср - среднее контактное давление, МПа;

R - катающий радиус вертикального ролика, мм;

Δh - обжатие, мм;

В - длина линии соприкосновения валка с прокатываемым металлом, мм;

г - значение относится к головке профиля;

п - значение относится к подошве профиля.

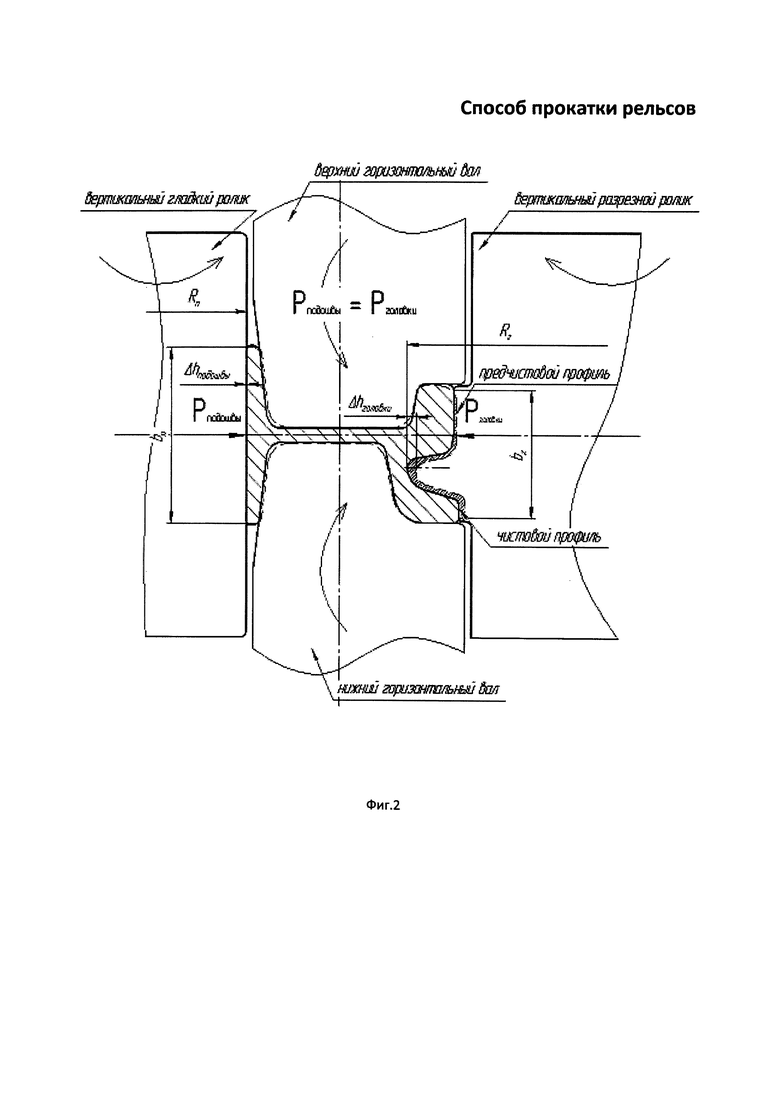

На основании равенства усилий прокатки в горизонтальном направлении обеспечиваются наиболее благоприятные условия для работы горизонтальных валков в четырехвалковом калибре, т.е. на них отсутствуют осевые усилия, сдвигающие валок по направлению действия больших усилий прокатки, которые в свою очередь опираются буртами шеек валков в опорные подшипники, тем самым вызывая преждевременный износ буртов, а также смещение бандажа с оси составных валков, в результате чего нарушается геометрия калибра, а прокатанный профиль не соответствует требованиям. Калибры в предчистовых, чистовом и финишном пропусках выполнены четырехвалковыми, они состоят их двух горизонтальных приводных валков, формирующих стенку, накладочное пространство, боковые поверхности головки, и двух вертикальных валков, формирующих, соответственно, подошву и поверхность катания головки.

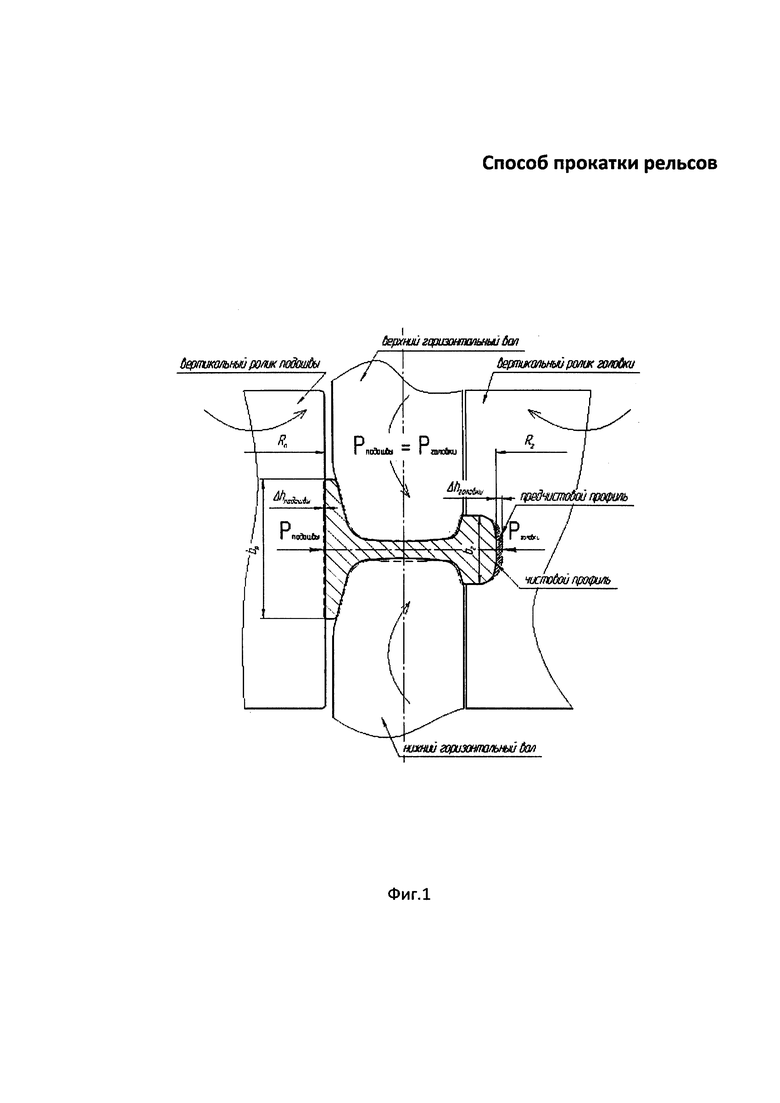

На чертежах показаны чистовые четырехвалковые калибры непрерывной чистовой группы универсальных клетей для рельсовых профилей. На фиг. 1 показан четырехвалковый калибр и прокатываемый в нем раскат с обжимаемыми площадями. На фиг. 2 показан четырехвалковый калибр для трамвайных желобчатых рельсов.

В предлагаемом способе прокатки рельсовых профилей все калибры в непрерывной группе клетей и отделочной клети выполнены четырехвалковыми с горизонтальной осью прокатки. Заготовка в каждом калибре подобрана таким образом, чтобы величины обжатия по головке и подошве профиля обеспечивали усилия прокатки, удовлетворяющее условию Рголовки=Рподошвы, тем самым обеспечивая равенство усилий прокатки от вертикальных роликов в горизонтальном направлении, что является благоприятной схемой распределения усилий прокатки в четырехвалковых калибрах. Предложенный способ прокатки рельсовых профилей позволяет устранить осевые усилия на горизонтальных приводных прокатных валках, исключив преждевременный износ буртов горизонтальных валков, а также отсутствует вероятность смещения прокатного бандажа с оси составного валка по направлению действия больших усилий прокатки. Предложенный способ позволяет получить сбалансированный четырехвалковый калибр по усилиям прокатки от вертикальных неприводных роликов, обеспечивая при этом рациональное использование энергосиловых параметров прокатного стана.

Конкретный пример осуществления способа.

В рельсобалочном цехе предприятия при прокатке железнодорожных рельсов типа Р65 по ГОСТ Р 51685-2000 и трамвайных рельсов РТ62 по ГОСТ Р 55941-2014 по новому способу чистовые четырехвалковые калибры непрерывной чистовой группы клетей обеспечивают условие Рголовки=Рподошвы. Температура конца прокатки 1000°С, коэффициент линейного расширения k=1,015. Исходя из того, что значение среднеконтактного давления в применяемом технологическом процессе существенным образом изменить невозможно, а длина линии соприкосновения валка с прокатываемым металлом зависит от его диаметра, который является постоянной величиной, зависящей от конструктивных особенностей прокатных клетей, соответственно, наиболее значимый показатель, который влияет на усилие прокатки в большей степени - это значение абсолютного обжатия металла в калибре Δh.

Исходя из общепризнанной методики, представленной книге А.П. Грудева «Теория прокатки», расчет усилия прокатки определяется следующим образом:

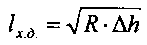

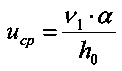

Длина хорды дуги захвата:  ;

;

где R - катающий радиус вертикального ролика, мм;

Δh - обжатие, мм.

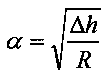

Длина дуги захвата: lд=R·α;

где α - угол захвата, рад.;  .

.

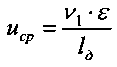

Средняя скорость деформации металла:  или

или  ;

;

где  - условное относительное обжатие;

- условное относительное обжатие;

Δh=h0-h1 - абсолютное обжатие, мм;

h0 - толщина раската до входа в калибр, мм;

h1 - толщина раската после входа из калибра, мм;

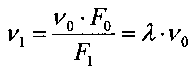

v1 - скорость переднего конца полосы, после выхода из чистового калибра, м/с;

;

;

где  - коэффициент вытяжки;

- коэффициент вытяжки;

F0 - площадь поперечного сечения раската до входа в калибр, м2;

F1 - площадь поперечного сечения рельса после выхода из калибра, м2;

Усилие прокатки: P=Pcp·F;

где F - площадь контактной поверхности;

F=B·lд;

В - длина линии соприкосновения валка с прокатываемым металлом, мм.

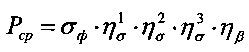

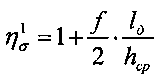

Среднее контактное давление:  ;

;

- коэффициент, учитывающий влияние трения проката о валки.

- коэффициент, учитывающий влияние трения проката о валки.

- коэффициент, учитывающий влияние внешних зон.

- коэффициент, учитывающий влияние внешних зон.

- коэффициент, учитывающий влияние натяжения на давление, принимается равным единице, т.к. прокатка ведется без натяжения;

- коэффициент, учитывающий влияние натяжения на давление, принимается равным единице, т.к. прокатка ведется без натяжения;

ηβ - коэффициент Лодэ, равен единице, т.к. α=0,68<5 и схема деформации является объемной.

Фактическое сопротивление деформации металла с учетом влияния температуры, скорости и степени деформации:

σф=σи·Kε;

где σи - истинный предел текучести прокатываемого металла, МПа, определяется из номограммы исходя из средней скорости деформации металла;

Kε - коэффициент, учитывающий степень деформации, определяется из графика исходя из условного относительного обжатия.

На основании вышеизложенного запишем формулу по нахождению усилия прокатки следующим образом:

На основании предложенного способа прокатки рельсов должно обеспечиваться условие Рголовки=Рподошвы, которое можно записать следующим образом:

.

.

где индексы обозначают:

г - значение относится к головке профиля;

п - значение относится к подошве профиля.

Исходя из проведенных расчетов максимальные диаметры вертикальных валков составляют ⌀800 мм, при этом величина обжатия по поверхности катания головки рельса для Р65 составляет hг=6 мм, при ширине головки bг=76,5 мм с максимальными радиусами закругления R=25 мм, которые переходят с уклоном 2°52′, по подошве hп=1,8 мм, при ширине подошвы bп=150 мм, при этом исходная высота раската составляет Н=190,2 мм. Для РТ62 исходная высота раската с предшествующего калибра составляет Н=193,3 мм, за счет того, что профиль головки рельса имеет глубокий желоб, то после предчистового калибра величина обжатия по оси желоба составляет hг.ж=7,2 мм, при этом величина обжатия по боковой стенке гребня со стороны губы составляет 4,45 мм, а со стороны головки профиля 4 мм, при этом величина обжатия от прямого давления разрезным роликом на поверхность катания составляет порядка 2,2 мм, а величина обжатия по торцу губы составляет 5,5 мм.

Использование предлагаемого способа прокатки рельсов обеспечивает по сравнению с существующими следующие преимущества:

1. Стабильная геометрия профиля по длине раската, за счет отсутствия сдвигающих осевых усилий при прокатке.

2. Увеличение стойкости калибра из-за отсутствия выработки по буртам на горизонтальных валках.

3. Повышение производительности прокатного стана в связи с уменьшением количества перевалок клетей, связанных с выработками калибров из-за осевых усилий на горизонтальные валки.

Источники информации

1. Пат. RU 2241556 C1, Российская Федерация, МПК В21В 1/08 // В21В 108:02. Способ прокатки рельсов. Заявка 04.08.2003.

2. Пат. RU 2394660 С2, Российская Федерация, МПК В21В 1/08. Способ прокатки рельсов. Заявка 01.09.2008.

3. Современное состояние производства рельсов за рубежом / Снитко Ю.П., Галямов А.Х., Никитин С.В. // Материалы юбилейной рельсовой комиссии 2002; Сб. научных трудов. Новокузнецк, 2002, с. 10-20.

4. Современное состояние производства рельсов за рубежом / Снитко Ю.П. и др. // Материалы юбилейной рельсовой комиссии 2002; Сб. научных трудов. Новокузнецк, 2002, с. 10-30.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2016 |

|

RU2627140C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2019 |

|

RU2710410C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2021 |

|

RU2782330C1 |

| СПОСОБ ПРОКАТКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ С ДВОЙНЫМИ УКЛОНАМИ ВНУТРЕННИХ ГРАНЕЙ ФЛАНЦЕВ ПОДОШВЫ | 2021 |

|

RU2764911C1 |

| Способ изготовления рельсов | 1987 |

|

SU1535663A1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2010 |

|

RU2429090C1 |

| СПОСОБ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ И ЧИСТОВОЙ ЧЕТЫРЕХВАЛКОВЫЙ КАЛИБР ДЛЯ ПРОКАТКИ ТРАМВАЙНЫХ ЖЕЛОБЧАТЫХ РЕЛЬСОВ | 2015 |

|

RU2604076C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2017 |

|

RU2668626C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ ТИПА Р65 | 2009 |

|

RU2409431C1 |

Изобретение относится к области прокатки железнодорожных, желобчатых, остряковых и усовиковых рельсов. Способ включает прокатку в четырехвалковых предчистовых и чистовых рельсовых калибрах, состоящих из двух горизонтальных и двух вертикальных валков в непрерывной группе клетей. Стабильность геометрии профиля по длине раската, увеличение срока службы валков обеспечивается за счет того, что действие горизонтальных усилий прокатки от обжатия вертикальными валками, формирующими головку и подошву профиля, уравновешивают за счет соблюдения равенства усилий прокатки со стороны вертикальных валков. 2 ил., 1 пр.

Способ прокатки рельсов, включающий прокатку асимметричных рельсовых профилей в предчистовых и чистовых четырехвалковых калибрах, состоящих из двух горизонтальных приводных валков и двух вертикальных неприводных валков, формирующих подошву и головку рельса, отличающийся тем, что обжатие раската из предшествующего в последующем калибре осуществляют с равными усилиями прокатки по головке и подошве со стороны вертикальных валков с обеспечением равенства

, где

, где

Рср - среднее контактное давление, МПа;

Rг - катающий радиус вертикального ролика со стороны головки рельса, мм;

Rп - катающий радиус вертикального ролика со стороны подошвы рельса, мм;

Δh - обжатие, мм;

Вг - длина линии соприкосновения валка с прокатываемым металлом со стороны головки рельса, мм;

Вп - длина линии соприкосновения валка с прокатываемым металлом со стороны подошвы рельса, мм.

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2003 |

|

RU2241556C1 |

| СПОСОБ ПРОКАТКИ РЕЛЬСОВ | 2008 |

|

RU2394660C2 |

| ЧЕТЫРЕХВАЛКОВЫЙ КОМПЛЕКТ В ПРОКАТНОЙ КЛЕТИ ТРИО | 1996 |

|

RU2100107C1 |

| US 4503699 A, 12.03.1985. | |||

Авторы

Даты

2016-08-20—Публикация

2015-04-30—Подача