Изобретение относится к транспортному машиностроению, а именно к рулевым управлениям тракторов, преимущественно сельскохозяйственного назначения.

Цель изобретения - повышение эффек- тивности рулевого управления путем расширения его функциональных возможностей.

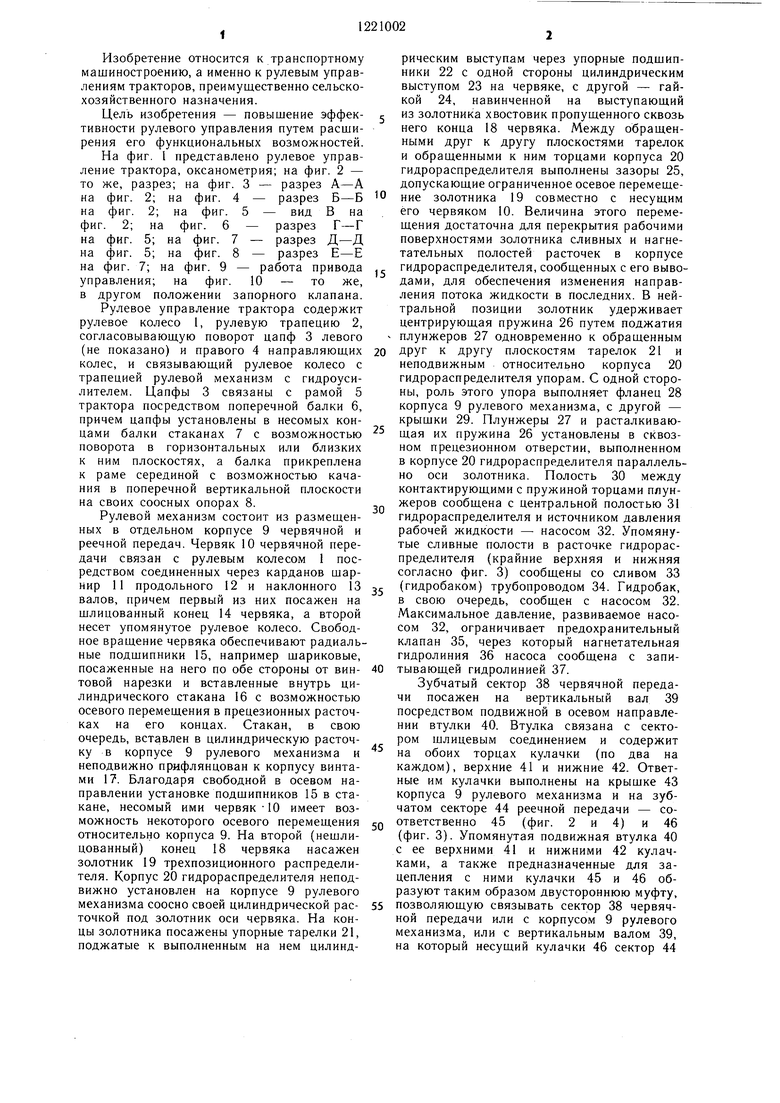

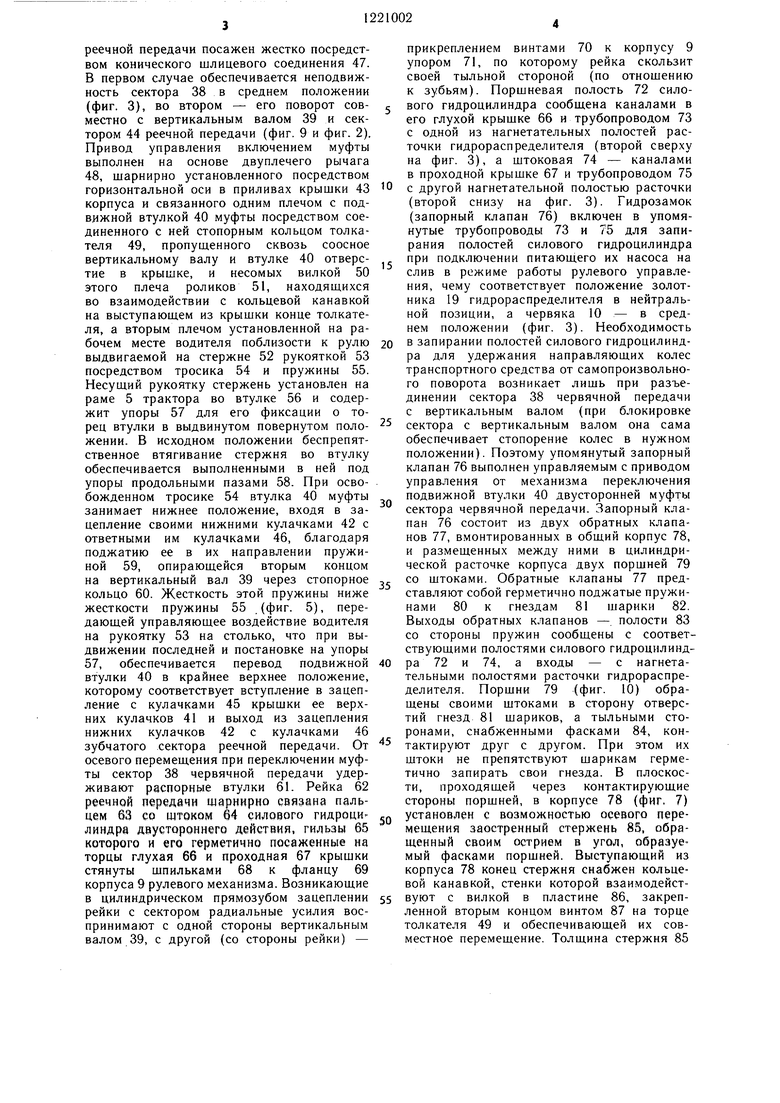

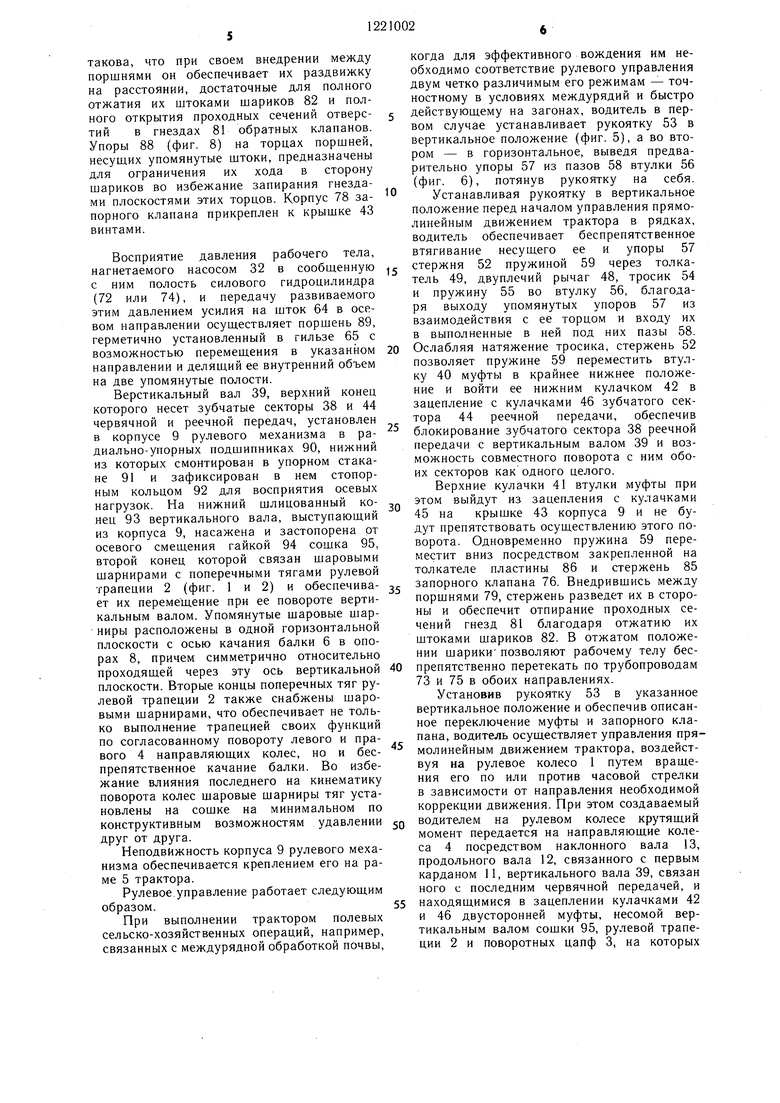

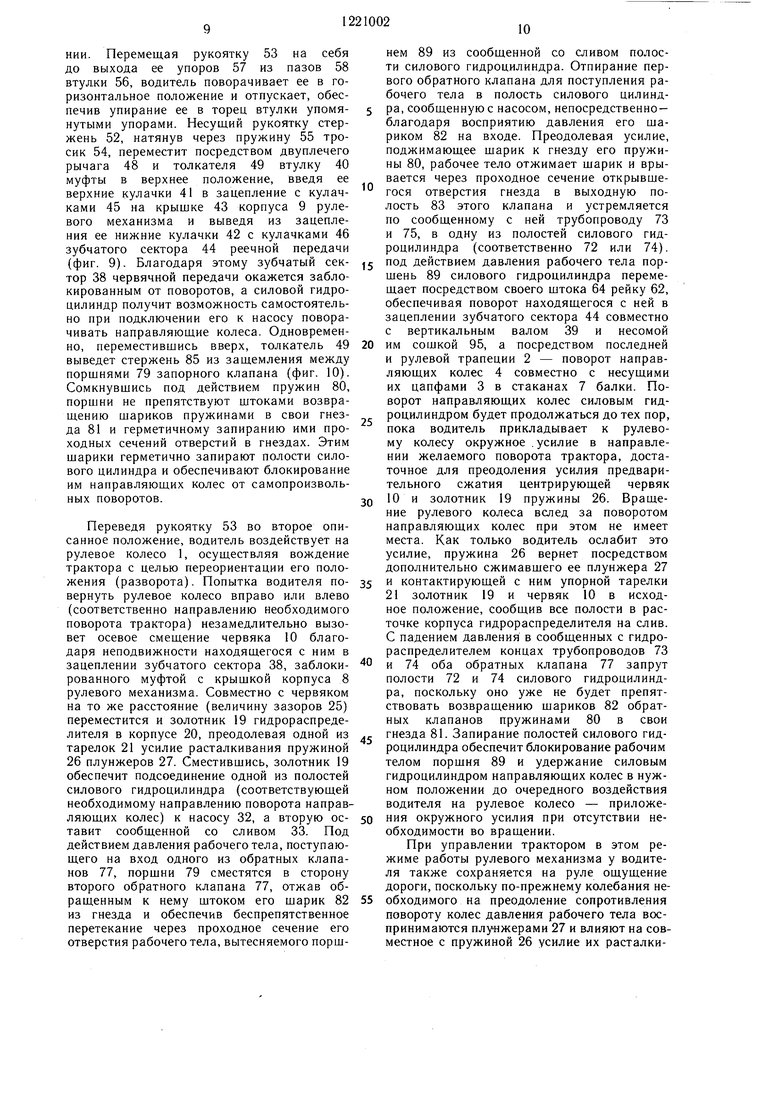

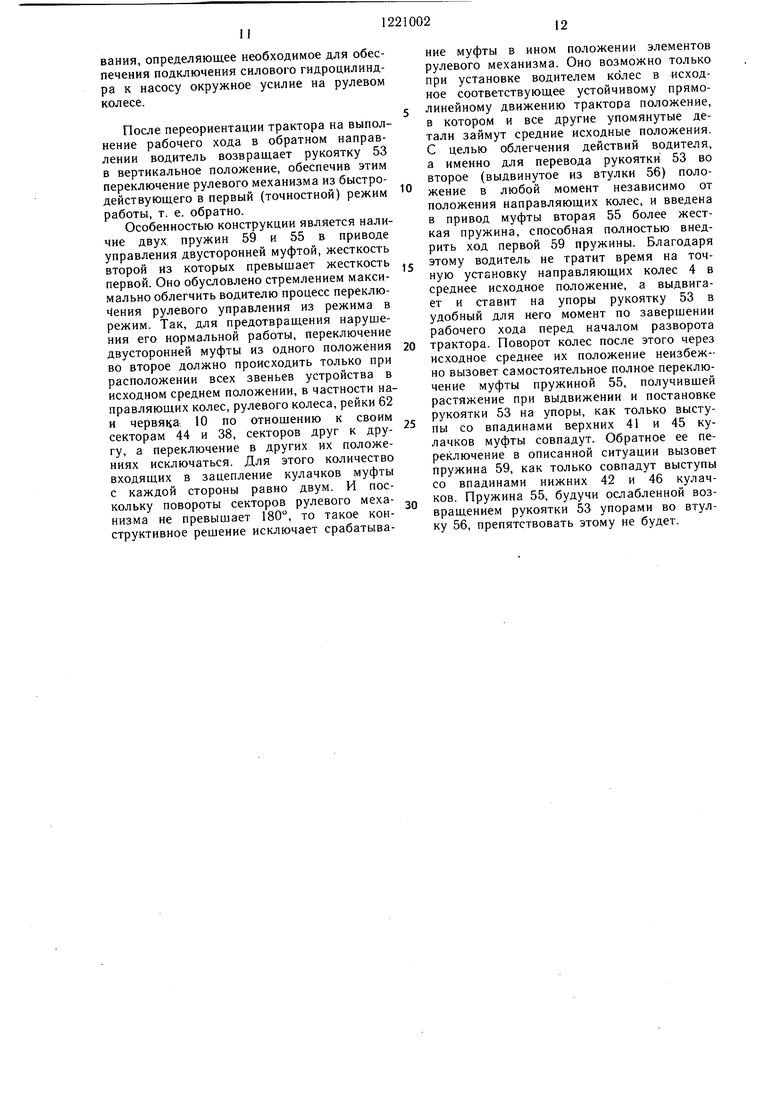

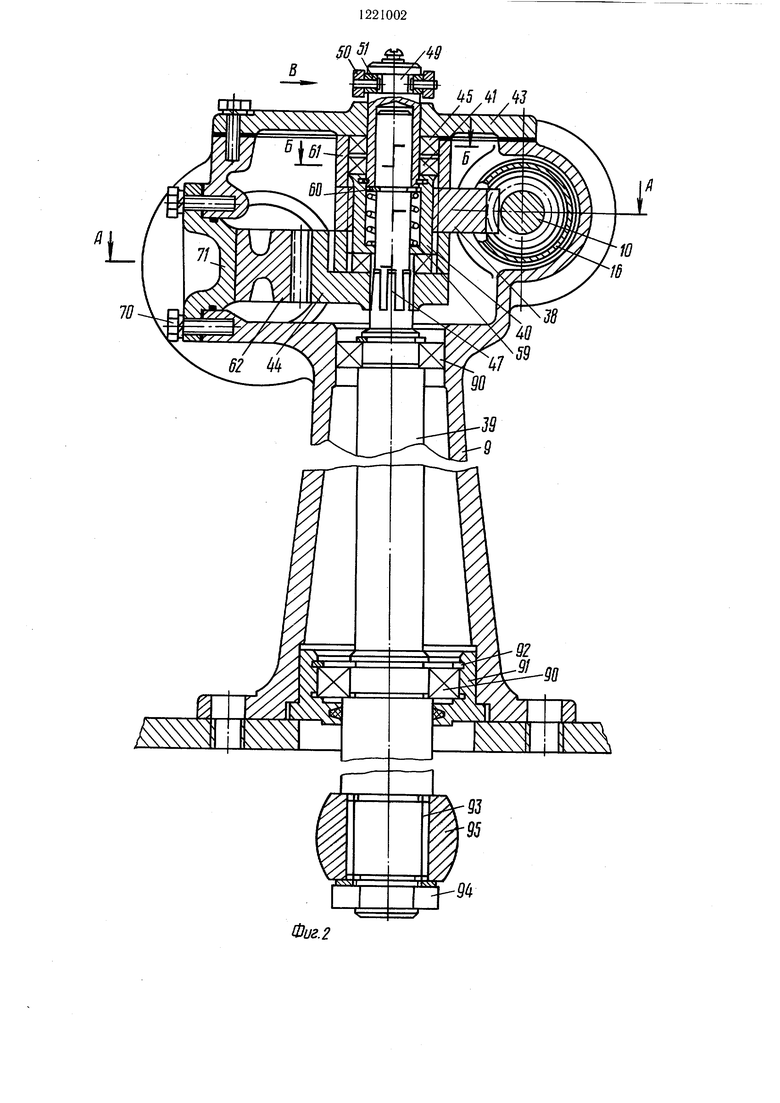

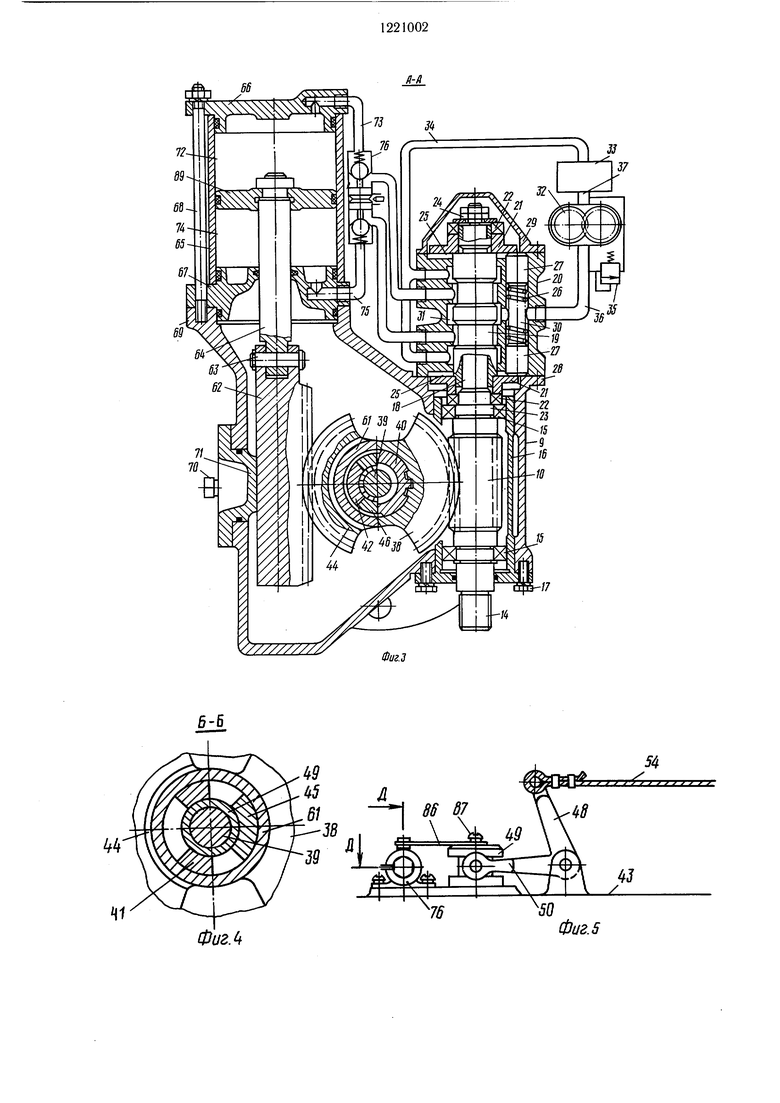

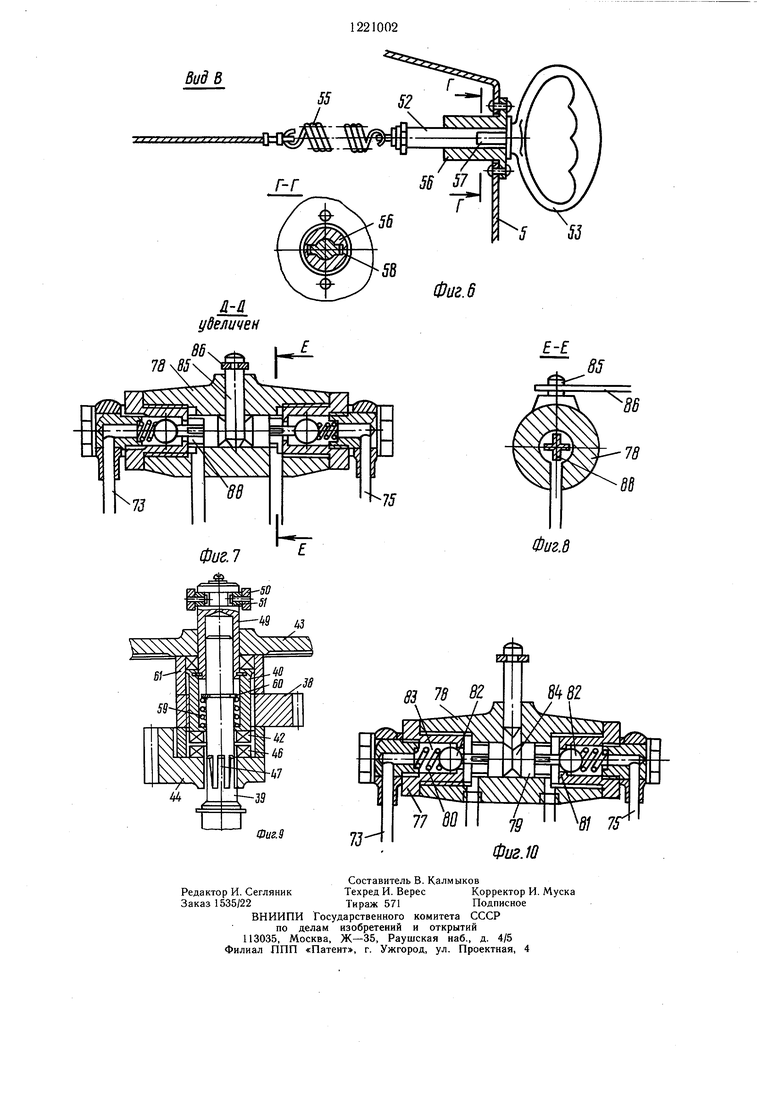

На фиг. 1 представлено рулевое управление трактора, оксанометрия; на фиг. 2 - то же, разрез; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2; на фиг. 5 - вид В на фиг. 2; на фиг. б - разрез Г-Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг. 5; на фиг. 8 - разрез Е-Е на фиг. 7; на фиг. 9 - работа привода управления; на фиг. 10 - то же, в другом положении запорного клапана.

Рулевое управление трактора содержит рулевое колесо 1, рулевую трапецию 2, согласовывающую поворот цапф 3 левого (не показано) и правого 4 направляющих колес, и связывающий рулевое колесо с трапецией рулевой механизм с гидроусилителем. Цапфы 3 связаны с рамой 5 трактора посредством поперечной балки 6, причем цапфы установлены в несомых концами балки стаканах 7 с возможностью поворота в горизонтальных или близких к ним плоскостях, а балка прикреплена к раме серединой с возможностью качания в поперечной вертикальной плоскости на своих соосных опорах 8.

Рулевой механизм состоит из размещенных в отдельном корпусе 9 червячной и реечной передач. Червяк 10 червячной передачи связан с рулевым колесом 1 посредством соединенных через карданов щар- нир 11 продольного 12 и наклонного 13 валов, причем первый из них посажен на шлицованный конец 14 червяка, а второй несет упомянутое рулевое колесо. Свободное вращение червяка обеспечивают радиальные подшипники 15, например шариковые, посаженные на него по обе стороны от вин- товой нарезки и вставленные внутрь цилиндрического стакана 16 с возможностью осевого перемещения в прецезионных расточках на его концах. Стакан, в свою очередь, вставлен в цилиндрическую расточку в корпусе 9 рулевого механизма и неподвижно прифлянцован к корпусу винтами 17. Благодаря свободной в осевом направлении установке подшипников 15 в стакане, несомый ими червяк 10 имеет возможность некоторого осевого перемещения относительно корпуса 9. На второй (нешлицованный) конец 18 червяка насажен золотник 19 трехпозиционного распределителя. Корпус 20 гидрораспределителя неподвижно установлен на корпусе 9 рулевого механизма соосно своей цилиндрической рас- точкой под золотник оси червяка. На концы золотника посажены упорные тарелки 21, поджатые к выполненным на нем цилиндрическим выступам через упорные подшипники 22 с одной стороны цилиндрическим выступом 23 на червяке, с другой - гайкой 24, навинченной на выступающий из золотника хвостовик пропущенного сквозь него конца 18 червяка. Между обращенными друг к другу плоскостями тарелок и обращенными к ним торцами корпуса 20 гидрораспределителя выполнены зазоры 25, допускающие ограниченное осевое перемещение золотника 19 совместно с несущим его червяком 10. Величина этого перемещения достаточна для перекрытия рабочими поверхностями золотника сливных и нагнетательных полостей расточек в корпусе гидрораспределителя, сообщенных с его выводами, для обеспечения изменения направления потока жидкости в последних. В нейтральной позиции золотник удерживает центрирующая пружина 26 путем поджатия плунжеров 27 одновременно к обращенным друг к другу плоскостям тарелок 21 и неподвижным относительно корпуса 20 гидрораспределителя упорам. С одной стороны, роль этого упора выполняет фланец 28 корпуса 9 рулевого механизма, с другой - крыщки 29. Плунжеры 27 и расталкивающая их пружина 26 установлены в сквозном прецезионном отверстии, выполненном в корпусе 20 гидрораспределителя параллельно оси золотника. Полость 30 между контактирующими с пружиной торцами плунжеров сообщена с центральной полостью 31 гидрораспределителя и источником давления рабочей жидкости - насосом 32. Упомянутые сливные полости в расточке гидрораспределителя (крайние верхняя и нижняя согласно фиг. 3) сообщены со сливом 33 (гидробаком) трубопроводом 34. Гидробак, в свою очередь, сообщен с насосом 32. Максимальное давление, развиваемое насосом 32, ограничивает предохранительный клапан 35, через который нагнетательная гидролиния 36 насоса сообщена с запи- тывающей гидролинией 37.

Зубчатый сектор 38 червячной передачи посажен на вертикальный вал 39 посредством подвижной в осевом направлении втулки 40. Втулка связана с сектором щлицевым соединением и содержит на обоих торцах кулачки (по два на каждом), верхние 41 и нижние 42. Ответные им кулачки выполнены на крышке 43 корпуса 9 рулевого механизма и на зубчатом секторе 44 реечной передачи - соответственно 45 (фиг. 2 и 4) и 46 (фиг. 3). Упомянутая подвижная втулка 40 с ее верхними 41 и нижними 42 кулачками, а также предназначенные для зацепления с ними кулачки 45 и 46 образуют таким образом двустороннюю муфту, позволяющую связывать сектор 38 червячной передачи или с корпусом 9 рулевого механизма, или с вертикальным валом 39, на который несущий кулачки 46 сектор 44

реечной передачи посажен жестко посредством конического шлицевого соединения 47. В первом случае обеспечивается неподвижность сектора 38 в среднем положении (фиг. 3), во втором - его поворот сов- местно с вертикальным валом 39 и сектором 44 реечной передачи (фиг. 9 и фиг. 2). Привод управления включением муфты выполнен на основе двуплечего рычага 48, шарнирно установленного посредством горизонтальной оси в приливах крышки 43 корпуса и связанного одним плечом с подвижной втулкой 40 муфты посредством соединенного с ней стопорным кольцом толкателя 49, пропущенного сквозь соосное вертикальному валу и втулке 40 отверстие в крышке, и несомых вилкой 50 этого плеча роликов 51, находящихся во взаимодействии с кольцевой канавкой на выступающем из крышки конце толкателя, а вторым плечом установленной на рабочем месте водителя поблизости к рулю выдвигаемой на стержне 52 рукояткой 53 посредством тросика 54 и пружины 55. Несущий рукоятку стержень установлен на раме 5 трактора во втулке 56 и содержит упоры 57 для его фиксации о торец втулки в выдвинутом повернутом положении. В исходном положении беспрепятственное втягивание стержня во втулку обеспечивается выполненными в ней под упоры продольными пазами 58. При освобожденном тросике 54 втулка 40 муфты занимает нижнее положение, входя в зацепление своими нижними кулачками 42 с ответными им кулачками 46, благодаря поджатию ее в их направлении пружиной 59, опирающейся вторым концом на вертикальный вал 39 через стопорное кольцо 60. Жесткость этой пружины ниже жесткости пружины 55 , (фиг. 5), передающей управляющее воздействие водителя на рукоятку 53 на столько, что при выдвижении последней и постановке на упоры 57, обеспечивается перевод подвижной втулки 40 в крайнее верхнее положение, которому соответствует вступление в зацепление с кулачками 45 крышки ее верхних кулачков 41 и выход из зацепления нижних кулачков 42 с кулачками 46 зубчатого сектора реечной передачи. От осевого перемещения при переключении муфты сектор 38 червячной передачи удерживают распорные втулки 61. Рейка 62 реечной передачи шарнирно связана пальцем 63 со штоком 64 силового гидроци- лиидра двустороннего действия, гильзы 65 которого и его герметично посаженные на торцы глухая 66 и проходная 67 крышки стянуты шпильками 68 к фланцу 69 корпуса 9 рулевого механизма. Возникающие в цилиндрическом прямозубом зацеплении рейки с сектором радиальные усилия воспринимают с одной стороны вертикальным валом 39, с другой (со стороны рейки) -

5

с 0 0

прикреплением винтами 70 к корпусу 9 упором 71, по которому рейка скользит своей тыльной стороной (по отношению к зубьям). Поршневая полость 72 силового гидроцилиндра сообщена каналами в его глухой крышке 66 и трубопроводом 73 с одной из нагнетательных полостей расточки гидрораспределителя (второй сверху на фиг. 3), а штоковая 74 - каналами в проходной крышке 67 и трубопроводом 75 с другой нагнетательной полостью расточки (второй снизу на фиг. 3). Гидрозамок (запорный клапан 76) включен в упомянутые трубопроводы 73 и 75 для запирания полостей силового гидроцилиндра при подключении питающего их насоса на слив в режиме работы рулевого управления, чему соответствует положение золотника 19 гидрораспределителя в нейтральной позиции, а червяка 10 - в среднем положении (фиг. 3). Необходимость в запирании полостей силового гидроцилиндра для удержания направляющих колес транспортного средства от самопроизвольного поворота возникает лишь при разъединении сектора 38 червячной передачи с вертикальным валом (при блокировке сектора с вертикальным валом она сама обеспечивает стопорение колес в нужном положении). Поэтому упомянутый запорный клапан 76 выполнен управляемым с приводом управления от механизма переключения подвижной втулки 40 двусторонней муфты сектора червячной передачи. Запорный клапан 76 состоит из двух обратных клапанов 77, вмонтированных в общий корпус 78, и размещенных между ними в цилиндрической расточке корпуса двух поршней 79 со штоками. Обратные клапаны 77 представляют собой герметично поджатые пружинами 80 к гнездам 81 шарики 82. Выходы обратных клапанов -. полости 83 со стороны пружин сообщены с соответствующими полостями силового гидроцилиндра 72 и 74, а входы - с нагнетательными полостями расточки гидрораспределителя. Порщни 79 (фиг. 10) обращены своими штоками в сторону отверстий гнезд 81 шариков, а тыльными сторонами, снабженными фасками 84, контактируют друг с другом. При этом их щтоки не препятствуют шарикам герметично запирать свои гнезда. В плоскости, проходящей через контактирующие стороны поршней, в корпусе 78 (фиг, 7) установлен с возможностью осевого перемещения заостренный стержень 85, обращенный своим острием в угол, образуемый фасками порщней. Выступающий из корпуса 78 конец стержня снабжен кольцевой канавкой, стенки которой взаимодействуют с вилкой в пластине 86, закрепленной вторым концом винтом 87 на торце толкателя 49 и обеспечивающей их совместное перемещение. Толщина стержня 85

такова, что при своем внедрении между поршнями он обеспечивает их раздвижку на расстоянии, достаточные для полного отжатия их штоками шариков 82 и полного открытия проходных сечений отверс- тий в гнездах 81 обратных клапанов. Упоры 88 (фиг. 8) на торцах поршней, несуш,их упомянутые штоки, предназначены для ограничения их хода в сторону шариков во избежание запирания гнездами плоскостями этих торцов. Корпус 78 запорного клапана прикреплен к крышке 43 винтами.

Восприятие давления рабочего тела, нагнетаемого насосом 32 в сообш,енную с ним полость силового гидроцилиндра (72 или 74), и передачу развиваемого этим давлением усилия на шток 64 в осевом направлении осушествляет поршень 89, герметично установленный в гильзе 65 с возможностью перемещения в указанном направлении и делят,ий ее внутренний объем на две упомянутые полости.

Верстикальный вал 39, верхний конец которого несет зубчатые секторы 38 и 44 червячной и реечной передач, установлен в корпусе 9 рулевого механизма в ра- диально-упорных подшипниках 90, нижний из которых смонтирован в упорном стакане 91 и зафиксирован в нем стопорным кольцом 92 для восприятия осевых нагрузок. На нижний шлицованный ко- нец 93 вертикального вала, выступаюш,ий из корпуса 9, насажена и застопорена от осевого смешения гайкой 94 сошка 95, второй конец которой связан шаровыми шарнирами с поперечными тягами рулевой трапеции 2 (фиг. 1 и 2) и обеспечива- ет их перемещение при ее повороте вертикальным валом. Упомянутые шаровые шарниры расположены в одной горизонтальной плоскости с осью качания балки 6 в опорах 8, причем симметрично относительно проходящей через эту ось вертикальной плоскости. Вторые концы поперечных тяг рулевой трапеции 2 также снабжены шаровыми шарнирами, что обеспечивает не только выполнение трапецией своих функций по согласованному повороту левого и правого 4 направляющих колес, но и беспрепятственное качание балки. Во избежание влияния последнего на кинематику поворота колес шаровые шарниры тяг установлены на сошке на минимальном по

конструктивным возможностям удавлении

друг от друга.

Неподвижность корпуса 9 рулевого механизма обеспечивается креплением его на раме 5 трактора.

Рулевое управление работает следующим образом.

При выполнении трактором полевых сельско-хозяйственных операций, например, связанных с междурядной обработкой почвы.

когда для эффективного вождения им необходимо соответствие рулевого управления двум четко различимым его режимам - точностному в условиях междурядий и быстро действующему на загонах, водитель в первом случае устанавливает рукоятку 53 в вертикальное положение (фиг. 5), а во втором - в горизонтальное, выведя предварительно упоры 57 из пазов 58 втулки 56 (фиг. 6), потянув рукоятку на себя.

Устанавливая рукоятку в вертикальное положение перед началом управления прямолинейным движением трактора в рядках, водитель обеспечивает беспрепятственное втягивание несущего ее и упоры 57 стержня 52 пружиной 59 через толкатель 49, двуплечий рычаг 48, тросик 54 и пружину 55 во втулку 56, благодаря выходу упомянутых упоров 57 из взаимодействия с ее торцом и входу их в выполненные в ней под них пазы 58. Ослабляя натяжение тросика, стержень 52 позволяет пружине 59 переместить втулку 40 муфты в крайнее нижнее положение и войти ее нижним кулачком 42 в зацепление с кулачками 46 зубчатого сектора 44 реечной передачи, обеспечив блокирование зубчатого сектора 38 реечной передачи с вертикальным валом 39 и возможность совместного поворота с ним обоих секторов как одного целого.

Верхние кулачки 41 втулки муфты при этом выйдут из зацепления с кулачками 45 на крышке 43 корпуса 9 и не будут препятствовать осуществлению этого поворота. Одновременно пружина 59 переместит вниз посредством закрепленной на толкателе пластины 86 и стержень 85 запорного клапана 76. Внедривщись между поршнями 79, стержень разведет их в стороны и обеспечит отпирание проходных сечений гнезд 81 благодаря отжатию их штоками шариков 82. В отжатом положении шарики позволяют рабочему телу беспрепятственно перетекать по трубопроводам 73 и 75 в обоих направлениях.

Установив рукоятку 53 в указанное вертикальное положение и обеспечив описанное переключение муфты и запорного клапана, водитель осуществляет управления прямолинейным движением трактора, воздействуя на рулевое колесо 1 путем вращения его по или против часовой стрелки в зависимости от направления необходимой коррекции движения. При этом создаваемый водителем на рулевом колесе крутящий момент передается на направляющие колеса 4 посредством наклонного вала 13, продольного вала 12, связанного с первым карданом 11, вертикального вала 39, связан ного с последним червячной передачей, и находящимися в зацеплении кулачками 42 и 46 двусторонней муфты, несомой вертикальным валом сощки 95, рулевой трапеции 2 и поворотных цапф 3, на которых

направляющие колеса установлены с возможностью вращения. Кинематика рулевого механизма обеспечивает соответствие направления поворота направляющих колес направлению вращения рулевого колеса.

При повороте рулевого колеса на червяке 10 возникает осевое усилие за счет сопротивления повороту находящегося с ним в зацеплении зубчатого сектора 38, обусловленного сопротивлением повороту направляющих колес 4. Если это усилие окажется меньще силы предварительного сжатия пружины 26, золотник 19 гидрораспределителя останется на месте, а силовой гидроцилиндр, связанный с вертикальным валом 39 реечной передачей, следовательно, в работу не включится, и поворот направляющих колес будет происходить исключительно за счет усилия, приложенного к рулевому колесу водителем. Заполняющее полости 72 и 74 силового гидроцилиндра рабочее тело не будет препятствовать этому, поскольку золотник 19 в нейтральной позиции (фиг. 3) обеспечивает свободное вытеснение его из них порщнем 89 благодаря сообщению полостей между собой и сливным трубопроводом 34. При больщом сопротивлении повороту направляющих колес осевое усилие в зацеплении червяка с сектором 38 возрастет настолько, что превысит усилие предварительного сжатия пружин 26, и червяк в результате получит осевое переме- жение в том или обратном направлении в зависимости от направления вращения рулевого колеса, дополнительно сжав посредством одной из упорных тарелок 21 и контактирующего с ней плунжера 27 упомянутую пружину и передвинув золотник 19 на величину зазора 25 между обращенной к корпусу 20 гидрораспределителя плоскостью этой тарелки и самим в том же направлении. При этом золотник соединит один из трубопроводов (73 или 75) одной из полостей силового гидроцилиндра (порщневой 72 или щтоковой 74) с нагнетательной магистралью 36 насоса, второй (соответственно 75 или 73) останется по-прежнему сообщенным со сливным трубопроводом 34. Под действием давления, нагнетаемого в сообщенную с насосом 32 полость рабочего тела, порщень 89 начнет перемещать щток 64 силового гидроцилиндра, а посредством реечной передачи поворачивать вертикальный вал 39 с сощ- кой 95, обеспечивая поворот посредством рулевой трапеции 2 направляющих колес 4. Поворот направляющих колес силовым гидроцилиндром в этом режиме работы рулевого управления будет происходить только при вращении рулевого колеса, причем скорость их поворота пропорциональна скорости вращения последнего. Как только водитель прекратит вращать рулевое колесо, порщень 89, продолжающий еще некоторое время

5

движение, через реечную передачу и сектор 38 переместит червяк 10 вместе с золотником 19 в нейтральное положение. В этом положении золотник вновь сооб- с щит насос 32 и обе полости 72 и 74 силового гидроцилиндра со сливом 33. Перемещение порщня 89 и, следовательно, поворот направляющих колес прекратится до очередного вращения водителем рулевого колеса в направлении необходимой коррек0 ции движения трактора.

Удержание направляющих колес от самопроизвольных поворотов под действием реакций опорной поверхности и предотвращение передачи толчков от ее неровностей на рулевое колесо осуществляет червячная передача благодаря выполнению ее самотормозящейся (обеспечивающей передачу крутящего момента от червяка к сектору и исключающей обратную передачу момента). Если момент, стремящийся вызвать само0 произвольный поворот направляющих колес, возрастает настолько, что создаваемое им осевое усилие на червяке 10 превыщает усилие предварительного сжатия центрирующей его пружины 26, удержанию колес способствует также силовой гидроцилиндр,

5 поскольку, сместивщись совместно с червяком, золотник 19 подключит его к насосу 32. Для возвращения колес в положение устойчивого прямолинейного движения трактора необходимо повернуть рулевое колесо в исходное нейтральное положение. Максимальное давление масла в системе гидроусилителя ограничивает предохранительный клапан 35.

Благодаря тому, что плунжеры 27 расталкиваются не только силой предвари тельного сжатия разжимной пружины 26, но и давлением рабочего тела в полости 30 расточки под них, водитель не теряет ощущения дороги и при подключении силового гидроцилиндра гидроусилителя руля. С увеличением сопротивления

0 повороту направляющих колес возрастает давление, нагнетаемое в силовой гидроцилиндр через полость 30 рабочего тела, что и увеличивает пропорционально ему необходимое на вращение рулевого колеса усилие.

5 В описанном режиме (когда сектор червячной передачи заблокирован муфтой с вертикальным валом) работа рулевого управления по вождению трактора аналогична известной.

Q Несколько отлична работа рулевого управления от описанной при переключении муфты сектора червячной передачи во второе положение. Это переключение водитель производит перед переходом трактора во второй режим вождения - в режим разворота

5 на загоне поля по заверщению прямолинейного рабочего ходы в междурядьях для переориентации трактора на выполнение рабочего хода в обратном направле0

НИИ. Перемещая рукоятку 53 на себя до выхода ее упоров 57 из пазов 58 втулки 56, водитель поворачивает ее в горизонтальное положение и отпускает, обеспечив упирание ее в торец втулки упомя- нутыми упорами. Несущий рукоятку стержень 52, натянув через пружину 55 тросик 54, переместит посредством двуплечего рычага 48 и толкателя 49 втулку 40 муфты в верхнее положение, введя ее верхние кулачки 41 в зацепление с кулачками 45 на крыщке 43 корпуса 9 рулевого механизма и выведя из зацепления ее нижние кулачки 42 с кулачками 46 зубчатого сектора 44 реечной передачи (фиг. 9). Благодаря этому зубчатый сек- тор 38 червячной передачи окажется заблокированным от поворотов, а силовой гидроцилиндр получит возможность самостоятельно при подключении его к насосу поворачивать направляющие колеса. Одновременно, переместившись вверх, толкатель 49 выведет стержень 85 из защемления между поршнями 79 запорного клапана (фиг. 10). Сомкнувшись под действием пружин 80, поршни не препятствуют щтоками возвращению шариков пружинами в свои гнезда 81 и герметичному запиранию ими проходных сечений отверстий в гнездах. Этим шарики герметично запирают полости силового цилиндра и обеспечивают блокирование им направляющих колес от самопроизвольных поворотов.

Переведя рукоятку 53 во второе описанное положение, водитель воздействует на рулевое колесо 1, осуществляя вождение трактора с целью переориентации его положения (разворота). Попытка водителя по- вернуть рулевое колесо вправо или влево (соответственно направлению необходимого поворота трактора) незамедлительно вызовет осевое смещение червяка 10 благодаря неподвижности находящегося с ним в зацеплении зубчатого сектора 38, заблоки- рованного муфтой с крыщкой корпуса 8 рулевого механизма. Совместно с червяком на то же расстояние (величину зазоров 25) переместится и золотник 19 гидрораспределителя в корпусе 20, преодолевая одной из тарелок 21 усилие расталкивания пружиной 26 плунжеров 27. Сместившись, золотник 19 обеспечит подсоединение одной из полостей силового гидроцилиндра (соответствующей необходимому направлению поворота направляющих колес) к насосу 32, а вторую ос- тавит сообщенной со сливом 33. Под действием давления рабочего тела, поступающего на вход одного из обратных клапанов 77, поршни 79 сместятся в сторону второго обратного клапана 77, отжав обращенным к нему штоком его шарик 82 из гнезда и обеспечив беспрепятственное перетекание через проходное сечение его отверстия рабочего тела, вытесняемого поршнем 89 из сообщенной со сливом полости силового гидроцилиндра. Отпирание первого обратного клапана для поступления рабочего тела в полость силового цилиндра, сообщенную с насосом, непосредственно - благодаря восприятию давления его шариком 82 на входе. Преодолевая усилие, поджимающее шарик к гнезду его пружины 80, рабочее тело отжимает шарик и врывается через проходное сечение открывшегося отверстия гнезда в выходную полость 83 этого клапана и устремляется по сообщенному с ней трубопроводу 73 и 75, в одну из полостей силового гидроцилиндра (соответственно 72 или 74). под действием давления рабочего тела поршень 89 силового гидроцилиндра перемещает посредством своего штока 64 рейку 62, обеспечивая поворот находящегося с ней в зацеплении зубчатого сектора 44 совместно с вертикальным валом 39 и несомой им сошкой 95, а посредством последней и рулевой трапеции 2 - поворот направляющих колес 4 совместно с несущими их цапфами 3 в стаканах 7 балки. Поворот направляющих колес силовым гидроцилиндром будет продолжаться до тех пор, пока водитель прикладывает к рулевому колесу окружное . усилие в направлении желаемого поворота трактора, достаточное для преодоления усилия предварительного сжатия центрирующей червяк 10 и золотник 19 пружины 26. Вращение рулевого колеса вслед за поворотом направляющих колес при этом не имеет места. Как только водитель ослабит это усилие, пружина 26 вернет посредством дополнительно сжимавшего ее плунжера 27 и контактирующей с ним упорной тарелки 21 золотник 19 и червяк 10 в исходное положение, сообщив все полости в расточке корпуса гидрораспределителя на слив. С падением давления в сообщенных с гидрораспределителем концах трубопроводов 73 и 74 оба обратных клапана 77 запрут полости 72 и 74 силового гидроцилиндра, поскольку оно уже не будет препятствовать возвращению шариков 82 обратных клапанов пружинами 80 в свои гнезда 81. Запирание полостей силового гидроцилиндра обеспечит блокирование рабочим телом поршня 89 и удержание силовым гидроцилиндром направляющих колес в нужном положении до очередного воздействия водителя на рулевое колесо - приложения окружного усилия при отсутствии необходимости во вращении.

При управлении трактором в этом режиме работы рулевого механизма у водителя также сохраняется на руле ощущение дороги, поскольку по-прежнему колебания необходимого на преодоление сопротивления повороту колес давления рабочего тела воспринимаются плунжерами 27 и влияют на совместное с пружиной 26 усилие их расталкивания, определяющее необходимое для обеспечения подключения силового гидроцилиндра к насосу окружное усилие на рулевом колесе.

После переориентации трактора на выполнение рабочего хода в обратном направлении водитель возвращает рукоятку 53 в вертикальное положение, обеспечив этим переключение рулевого механизма из быстродействующего в первый (точностной) режим работы, т. е. обратно.

Особенностью конструкции является наличие двух пружин 59 и 55 в приводе управления двусторонней муфтой, жесткость второй из которых превышает жесткость первой. Оно обусловлено стремлением максимально облегчить водителю процесс переклю- рулевого управления из режима в режим. Так, для предотвращения нарушения его нормальной работы, переключение двусторонней муфты из одного положения во второе должно происходить только при расположении всех звеньев устройства в исходном среднем положении, в частности направляющих колес, рулевого колеса, рейки 62 и червяка 10 по отнощению к своим секторам 44 и 38, секторов друг к другу, а переключение в других их положениях исключаться. Для этого количество входящих в зацепление кулачков муфты с каждой стороны равно двум. И поскольку повороты секторов рулевого меха- низма не превышает 180, то такое конструктивное решение исключает срабатыва

0

5

ние муфты в ином положении элементов рулевого механизма. Оно возможно только при установке водителем колес в исходное соответствующее устойчивому прямолинейному движению трактора положение, в котором и все другие упомянутые детали займут средние исходные положения. С целью облегчения действий водителя, а именно для перевода рукоятки 53 во второе (выдвинутое из втулки 56) положение в любой момент независимо от положения направляющих колес, и введена в привод муфты вторая 55 более жесткая пружина, способная полностью внедрить ход первой 59 пружины. Благодаря этому водитель не тратит время на точную установку направляющих колес 4 в среднее исходное положение, а выдвигает и ставит на упоры рукоятку 53 в удобный для него момент по завершении рабочего хода перед началом разворота трактора. Поворот колес после этого через исходное среднее их положение неизбежно вызовет самостоятельное полное переключение муфты пружиной 55, получившей растяжение при выдвижении и постановке рукоятки 53 на упоры, как только выступы со впадинами верхних 41 и 45 кулачков муфты совпадут. Обратное ее переключение в описанной ситуации вызовет пружина 59, как только совпадут выступы со впадинами нижних 42 и 46 кулачков. Пружина 55, будучи ослабленной возвращением рукоятки 53 упорами во втулку 56, препятствовать этому не будет.

V-54

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОУСИЛЕНИЯ ДИСТАНЦИОННОГО РУЛЕВОГО УПРАВЛЕНИЯ И СИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2420421C2 |

| КОЛЕСНО-ГУСЕНИЧНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2009 |

|

RU2407668C2 |

| ГИДРОСИСТЕМА СИНХРОНИЗАЦИИ ДВУХ СЕРВОМЕХАНИЗМОВ | 2000 |

|

RU2192567C2 |

| МАШИНА | 2009 |

|

RU2401762C1 |

| СИСТЕМА РУЛЕВОГО УПРАВЛЕНИЯ ДВУХЗВЕННОЙ ГУСЕНИЧНОЙ МАШИНЫ | 2015 |

|

RU2615804C1 |

| ТРАКТОР | 2009 |

|

RU2401759C2 |

| Система рулевого управления транспортного средства | 1986 |

|

SU1324906A1 |

| ГУСЕНИЧНЫЙ ТРАКТОР | 2008 |

|

RU2385249C1 |

| Гидравлическая система рулевого управления колесного транспортного средства | 1985 |

|

SU1279898A1 |

| ПРОПАШНОЙ ГУСЕНИЧНЫЙ ТРАКТОР | 2009 |

|

RU2392163C1 |

41

Фиг. ft

54

76

50

Фиг. 5

Вид В

Фиг.9

Составитель В. Калмыков

Редактор И. СегляникТехред И. ВересКорректор И. Муска

Заказ 1535/22Тираж 571Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Тракторы | |||

| Под общей ред | |||

| В | |||

| В | |||

| Гусько- ва, ч | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1986-03-30—Публикация

1984-10-22—Подача