Изобретение относится к автоматическому управлению поточно-транспортными системами и может быть использовано в горнодобывающей промышленности, металлургии и промышленности строительных материалов.

Цель изобретения - повышение точности.

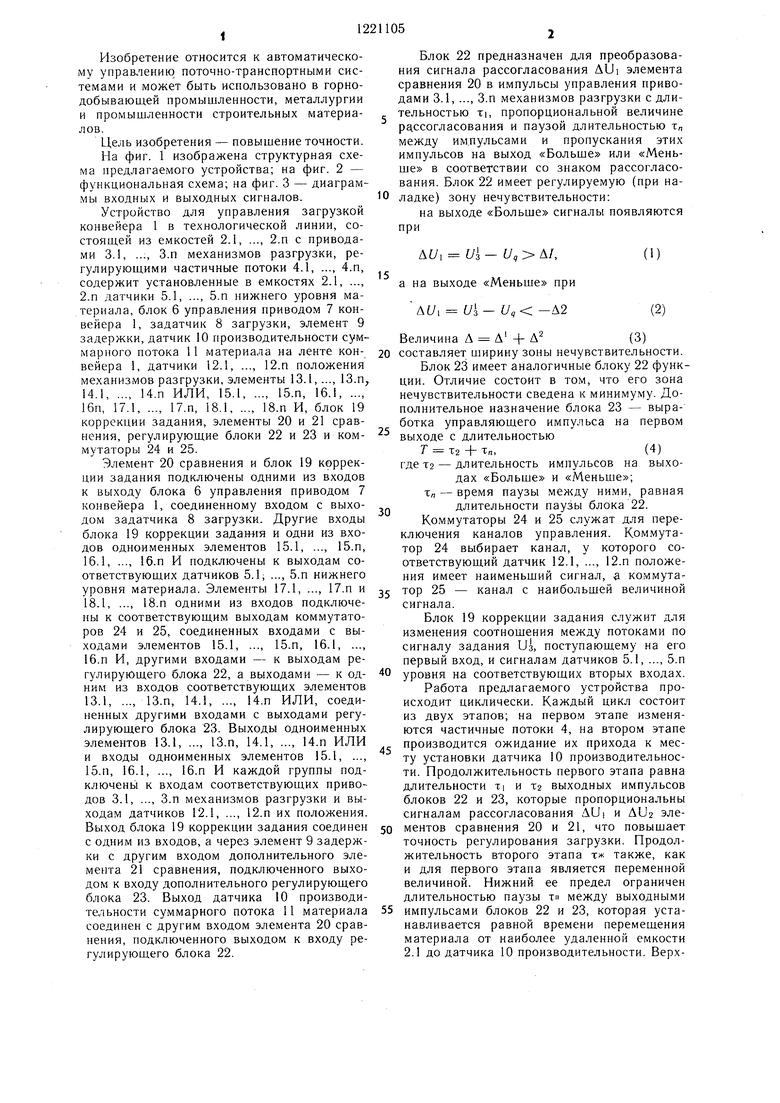

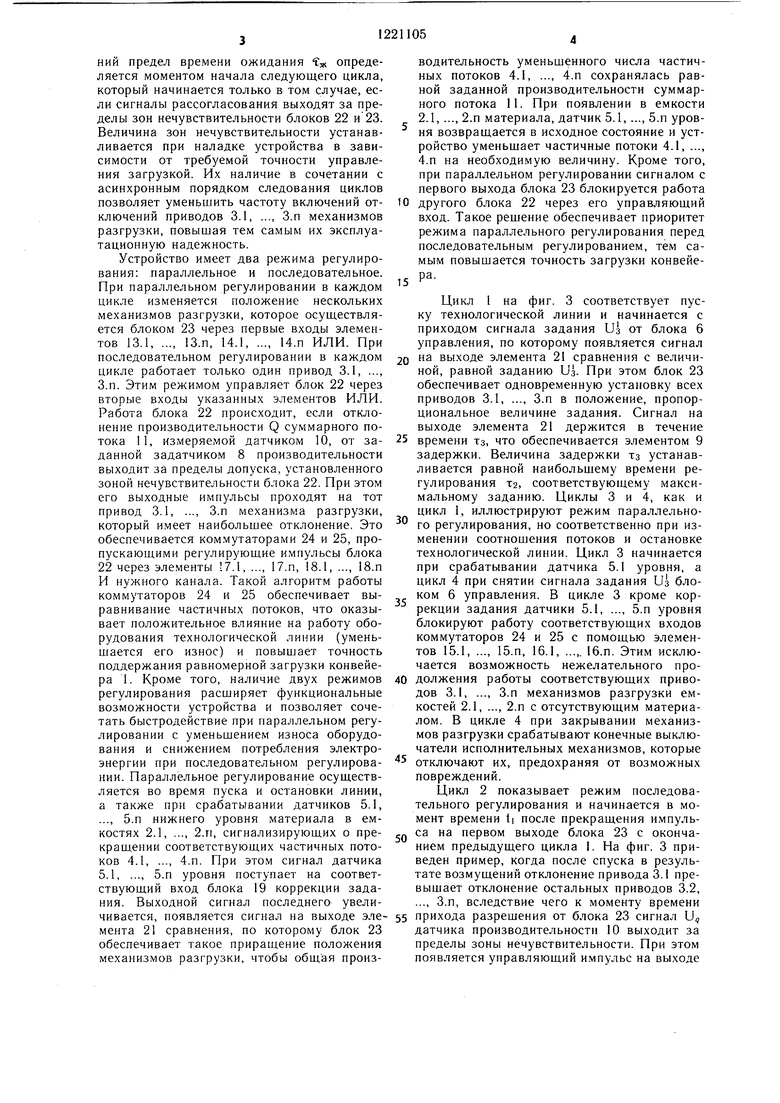

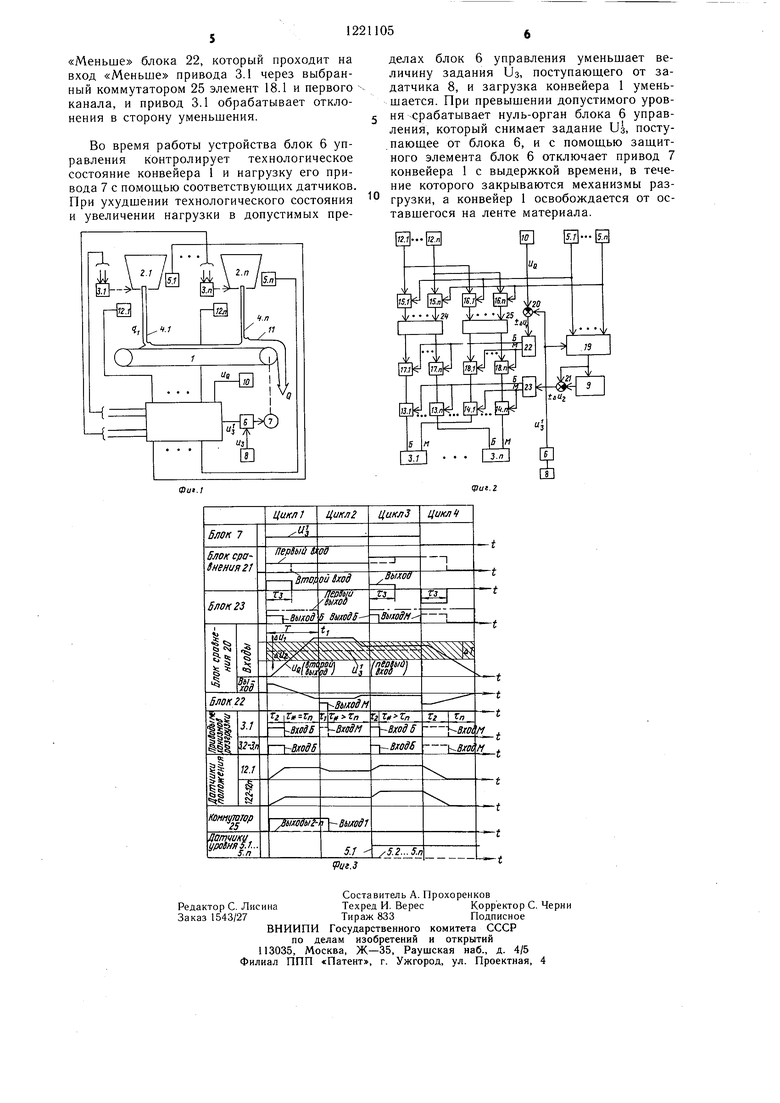

На фиг. 1 изображена структурная схема предлагаемого устройства; на фиг. 2 - функциональная схема; на фиг. 3 - диаграммы входных и выходных сигналов.

Устройство для управления загрузкой конвейера 1 в технологической линии, со- стояшей из емкостей 2.1, ..., 2.п с приводами 3.1, ..., З.п механизмов разгрузки, регулирующими частичные потоки 4.1, ..., 4.п, содержит установленные в емкостях 2.1, ..., 2.П датчики 5.1, ..., 5.п нижнего уровня материала, блок 6 управления приводом 7 конвейера 1, задатчик 8 загрузки, элемент 9 задержки, датчик 10 производительности суммарного потока 11 материала на ленте конвейера 1, датчики 12.1, ..., 12.п положения механизмов разгрузки, элементы 13.1,..., 13.п, 14.1, ..., 14.п ИЛИ, 15.1, ..., 15.п, 16.1, ..., 16п, 17.1, ..., 17.П, 18.1, ..., 18.п И, блок 19 коррекции задания, элементы 20 и 21 сравнения, регулирующие блоки 22 и 23 и коммутаторы 24 и 25.

Элемент 20 сравнения и блок 19 коррекции задания подключены одними из входов к выходу блока 6 управления приводом 7 конвейера 1, соединенному входом с выходом задатчика 8 загрузки. Другие входы блока 19 коррекции задания и одни из входов одноименных элементов 15.1, ..., 15.п, 16.1, ..., 16.п И подключены к выходам соответствующих датчиков 5.1, ..., 5.п нижнего уровня материала. Элементы 17.1, ..., 17.п и 18.1, ..., 18.п одними из входов подключены к соответствующим выходам коммутаторов 24 и 25, соединенных входами с выходами элементов 15.1, ..., 15.п, 16.1, ..., 16.п И, другими входами - к выходам регулирующего блока 22, а выходами - к одним из входов соответствующих элементов 13.1, ..., 13.П, 14.1, ..., 14.П ИЛИ, соединенных другими входами с выходами регулирующего блока 23. Выходы одноименных элементов 13.1, ..., 13.п, 14.1, ..., 14.п ИЛИ и входы одноименных элементов 15.1, ..., 15.п, 16.1, ..., 16.п И каждой группы под- ключень к входам соответствующих приводов 3.1, ..., З.п механизмов разгрузки и выходам датчиков 12.1, ..., 12.п их положения. Выход блока 19 коррекции задания соединен с одним из входов, а через элемент 9 задержки с другим входом дополнительного элемента 21 сравнения, подключенного выходом к входу дополнительного регулирующего блока 23. Выход датчика 10 производительности суммарного потока 11 материала соединен с другим входом элемента 20 сравнения, подключенного выходом к входу регулирующего блока 22.

Блок 22 предназначен для преобразования сигнала рассогласования AUi элемента сравнения 20 в импульсы управления приводами 3.1, ..., З.п механизмов разгрузки с длительностью Т1, пропорциональной величине ра.ссогласования и паузой длительностью Тп между импульсами и пропускания этих импульсов на выход «Больще или «Мень- ще в соответствии со знаком рассогласования. Блок 22 имеет регулируемую (при на- ладке) зону нечувствительности:

на выходе «Больще сигналы появляются при

Af/i t/1

и, А/,

(1)

15

а на выходе «Меньше при д/7, (У t/ -Д2

(2)

5

Величина Д Л + (3)

0 составляет ширину зоны нечувствительности.

Блок 23 имеет аналогичные блоку 22 функции. Отличие состоит в том, что его зона нечувствительности сведена к минимуму. Дополнительное назначение блока 23 - выработка управляющего импульса на первом выходе с длительностью

Г Т2+Т„,(4)

где Т2 - длительность импульсов на выходах «Больще и «Меньше ; Тп - время паузы между ними, равная

Qдлительности паузы блока 22.

Коммутаторы 24 и 25 служат для переключения каналов управления. Коммутатор 24 выбирает канал, у которого соответствующий датчик 12.1, ..., 12.п положения имеет наименьший сигнал, а коммута5 тор 25 - канал с наибольшей величиной сигнала.

Блок 19 коррекции задания служит для изменения соотношения между потоками по сигналу задания Us, поступающему на его первый вход, и сигналам датчиков 5.1, ..., 5.п

0 уровня на соответствующих вторых входах. Работа предлагаемого устройства происходит циклически. Каждый цикл состоит из двух этапов; на первом этапе изменяются частичные потоки 4, на втором этапе

производится ожидание их прихода к месту установки датчика 10 производительности. Продолжительность первого этапа равна длительности TI и тг выходных импульсов блоков 22 и 23, которые пропорциональны сигналам рассогласования AUi и Ди2 эле0 ментов сравнения 20 и 21, что повыщает точность регулирования загрузки. Продолжительность второго этапа т также, как и для первого этапа является переменной величиной. Нижний ее предел ограничен длительностью паузы тп между выходными

5 импульсами блоков 22 и 23, которая устанавливается равной времени перемещения материала от наиболее удаленной емкости 2.1 до датчика 10 производительности. Верх

НИИ предел времени ожидания tx определяется моментом начала следующего цикла, который начинается только в том случае, если сигналы рассогласования выходят за пределы зон нечувствительности блоков 22 и 23. Величина зон нечувствительности устанавливается при наладке устройства в зависимости от требуемой точности управления загрузкой. Их наличие в сочетании с асинхронным порядком следования циклов позволяет уменьшить частоту включений от- ключений приводов 3.1, ..., З.п механизмов разгрузки, повышая тем самым их эксплуатационную надежность.

Устройство имеет два режима регулирования: параллельное и последовательное. При параллельном регулировании в каждом цикле изменяется положение нескольких механизмов разгрузки, которое осуществляется блоком 23 через первые входы элементов 13.1, ..., 13.П, 14.1 14.п ИЛИ. При

последовательном регулировании в каждом цикле работает только один привод 3.1, ..., З.п. Этим режимом управляет блок 22 через вторые входы указанных элементов ИЛИ. Работа блока 22 происходит, если отклонение производительности Q суммарного потока 11, измеряемой датчиком 10, от за- данной задатчико.м 8 производительности выходит за пределы допуска, установленного зоной нечувствительности блока 22. При этом его выходные импульсы проходят на тот привод 3.1, ..., З.п механизма разгрузки, который имеет наибольшее отклонение. Это обеспечивается ком.мутаторами 24 и 25, пропускающими регулирующие импульсы блока 22 через элементы 17.1, ..., 17.п, 18.1, ..., 18.п И нужного канала. Такой алгоритм работы коммутаторов 24 и 25 обеспечивает выравнивание частичных потоков, что оказывает положительное влияние на работу оборудования технологической линии (умень- щается его износ) и повышает точность поддержания равномерной загрузки конвейера 1. Кроме того, наличие двух режимов регулирования расширяет функциональные возможности устройства и позволяет сочетать быстродействие при параллельном регулировании с уменьшением износа оборудования и снижением потребления электроэнергии при последовательном регулировании. Параллельное регулирование осуществляется во время пуска и остановки линии, а также при срабатывании датчиков 5.1, ..., 5.П нижнего уровня материала в емкостях 2.1, ..., 2.Г1, сигнализирующих о прекращении соответствующих частичных потоков 4.1, ..., 4.п. При этом сигнал датчика 5.1, ..., 5.П уровня поступает на соответствующий вход блока 19 коррекции задания. Выходной сигнал последнего увеличивается, появляется сигнал на выходе эле- мента 21 сравнения, по которому блок 23 обеспечивает такое приращение положения механизмов разгрузки, чтобы общая произ

водительность уменьшенного числа частичных потоков 4.1, ..., 4.П сохранялась равной заданной производительности суммарного потока 11. При появлении в емкости 2.1, ..., 2.П материала, датчик 5.1, ..., 5.п уровня возвращается в исходное состояние и устройство уменьщает частичные потоки 4.1, ..., 4.П на необходимую величину. Кроме того, при параллельном регулировании сигналом с первого выхода блока 23 блокируется работа другого блока 22 через его управляющий вход. Такое решение обеспечивает приоритет режима параллельного регулирования перед последовательным регулированием, тем самым повышается точность загрузки конвейера.

Цикл 1 на фиг. 3 соответствует пуску технологической линии и начинается с приходом сигнала задания Us от блока 6 управления, по которому появляется сигнал на выходе элемента 21 сравнения с величиной, равной заданию Ui При этом блок 23 обеспечивает одновременную установку всех приводов 3.1, ..., З.п в положение, пропорциональное величине задания. Сигнал на выходе элемента 21 держится в течение времени тз, что обеспечивается элементом 9 задержки. Величина задержки тз устанавливается равной наибольшему времени регулирования Т2, соответствующему максимальному заданию. Циклы 3 и 4, как и цикл 1, иллюстрируют режим параллельного регулирования, но соответственно при изменении соотношения потоков и остановке технологической линии. Цикл 3 начинается при срабатывании датчика 5.1 уровня, а цикл 4 при снятии сигнала задания Us блоком 6 управления. В цикле 3 кроме коррекции задания датчики 5.1, ..., 5.п уровня блокируют работу соответствующих входов коммутаторов 24 и 25 с помощью элементов 15.1, ..., 15.п, 16.1, ...,. 16.П. Этим исключается возможность нежелательного продолжения работы соответствующих приводов 3.1, ..., З.п механизмов разгрузки емкостей 2.1, ..., 2.П с отсутствующим материалом. В цикле 4 при закрывании механизмов разгрузки срабатывают конечные выключатели исполнительных механизмов, которые отключают их, предохраняя от возможных повреждений.

Цикл 2 показывает режим последовательного регулирования и начинается в момент времени t| после прекращения импульса на первом выходе блока 23 с окончанием предыдущего цикла 1. На фиг. 3 приведен пример, когда после спуска в результате возмущений отклонение привода 3.1 превышает отклонение остальных приводов 3.2, ..., З.п, вследствие чего к моменту времени прихода разрещения от блока 23 сигнал U, датчика производительности 10 выходит за пределы зоны нечувствительности. При этом появляется управляющий импульс на выходе

«Меньше блока 22, который проходит на вход «Меньше привода 3.1 через выбранный коммутатором 25 элемент 18.1 и первого канала, и привод 3.1 обрабатывает отклонения в сторону уменьшения.

Во время работы устройства блок 6 управления контролирует технологическое состояние конвейера 1 и нагрузку его привода 7 с помощью соответствуюш,их датчиков. При ухудшении технологического состояния и увеличении нагрузки в допустимых пределах блок 6 управления уменьшает величину задания Us, поступающего от за- датчика 8, и загрузка конвейера 1 уменьшается. При превышении допустимого уров- ня срабатывает нуль-орган блока 6 управления, который снимает задание Us, поступающее от блока 6, и с помощью защитного элемента блок 6 отключает привод 7 конвейера 1 с выдержкой времени, в течение которого закрываются механизмы разгрузки, а конвейер 1 освобождается от оставшегося на ленте материала.

Фи .1

VU1.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля распределения ресурсов | 1989 |

|

SU1702372A1 |

| Устройство для управления загрузкой бункеров сыпучим материалом | 1983 |

|

SU1114604A2 |

| Автоматический гранулометр сыпучих материалов | 1984 |

|

SU1241106A1 |

| Устройство приоритетного обслуживания | 1986 |

|

SU1531095A1 |

| Многоканальная микропрограммная управляющая система | 1985 |

|

SU1280628A1 |

| Коммутатор с самоконтролем | 1985 |

|

SU1277373A1 |

| Устройство для автоматического управления загрузкой емкостей сыпучим материалом | 1986 |

|

SU1495250A2 |

| Устройство для телеблокировки выключателей фидеров контактной сети электрических железных дорог | 1982 |

|

SU1049285A1 |

| Высоковольтный транзисторный переключатель | 1990 |

|

SU1734203A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ПРИВОДОМ ПОСТОЯННОГО ТОКА | 2009 |

|

RU2408132C1 |

| Способ управления загрузкой ленточного конвейера | 1980 |

|

SU908701A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для управления загрузкой конвейера" | 1976 |

|

SU715403A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-03-30—Публикация

1984-10-08—Подача