(54) СПОСОБ УПРАВЛЕНИЯ ЗАГРУЗКОЙ ЛЕНТОЧНОГО

КОНВЕЙЕРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ управления ленточным конвейером | 1984 |

|

SU1154173A1 |

| Устройство для управления приводом конвейерной установки | 1984 |

|

SU1191391A1 |

| Способ управления ленточным конвейером | 1986 |

|

SU1442480A1 |

| Способ управления ленточным конвейером | 1976 |

|

SU645911A1 |

| Устройство для управления загрузкой ленточного конвейера | 1983 |

|

SU1090644A1 |

| Устройство для управления ленточным конвейером | 1980 |

|

SU910508A1 |

| Способ управления ленточным конвейером | 1988 |

|

SU1666413A1 |

| Устройство управления весовым дозатором непрерывного действия | 1982 |

|

SU1016685A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ СКОРОСТИ ЛЕНТЫ КОНВЕЙЕРА | 2015 |

|

RU2600404C1 |

| Способ автоматического управления загрузкой конвейера | 1986 |

|

SU1433883A1 |

1

Изобретение относится к управлению загрузкой ленточных конвейеров и может быть использовано в горнодобывающей, химической промышленности, металлургии, строительстве, сельском хозяйстве для транспортирования насыпных грузов.

Известен способ управления ленточным конвейером, основанный на регулировании и стабилизации скорости движения ленты Б зависимости от количества сыпучего материала, поступающего из бункера, и прекращении измерения количества материала на период, соответствующий устано,вивщемуся количеству его истечения из бункера.

Скорость движения рабочего органа конвейера регулируют и стабилизируют На уровне максимальной пропускной способности выпускного отверстия бункера 1.

Известный способ позволяет повысить срок службы ленты и повысить эффективность управления конвейером, но не может обеспечить поддержания соответствия ускорений ленты и грузопотока при превышении предельно допустимого ускорения конвейера, так как размер выходной щели не регулируется, что может привести к засыпке

конвейера или выходу из строя механо- и электрооборудования.

Цель изобретения - повышение эффективности управления в режиме регулирования скорости ленты по количеству истечения материала из бункера.

Поставленная цель достигается тем, что дополнительно измеряют ускорения ленты и грузопотока, сравнивают их и по сигналу рассогласования регулируют камеры выходной щели бункера.

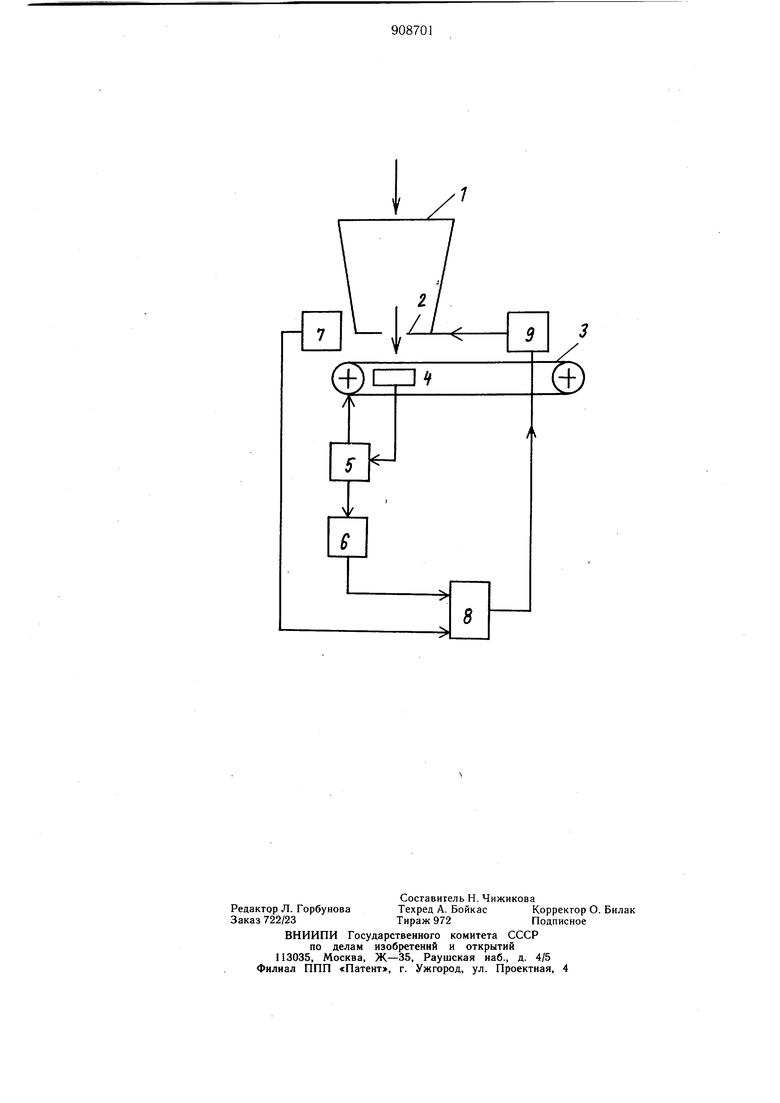

На чертеже представлено устройство, реализующее способ.

Устройство включает бункер 1 с выходной щелью 2, ленточный конвейер 3, датчик 4 количества материала, регулируемый 15 привод 5 конвейера, датчик 6 ускорения конвейера, датчик 7 ускорения грузопотока, блок 8 сравнения и блок 9 регулирования размера щели.

Способ осуществляется следующим об20 РЗЗОМ.

Сигнал, снимаемый с датчика 4 количества материала и пропорциональный количеству материала Q, истекающему из бункера 1 на конвейер 3, является величиной задания скорости ленты конвейера 3 и подается на входе его регулируемого привода 5. Текущее зиачение ускорения конвейера 3 снимают датчиком 6 ускорения конвейера и в виде его выходного сигнала а подают на первый вход блока 8 сравнения, где его корректируют по предельно допустимому зна чению ускорения ленты до величины а. и затем сравнивают с величиной текущего значения ускорения грузопотока a-fj-, которую снимают датчиком 7 ускорения грузопотока и подают на второй вход блока 8 сравнения. Сигнал рассогласования ± А (дельта), получаемый на выходе блока 8 сравнения, подают в блок 9 )егулирования размера щели, который, отрабатывая его, изменяет величину щели 2, а следовательно, и величину ускорения истечения грузопотока Дтг из бункера 1, и количество материала Q, поступающего на конвейер 3 через выходную щель 2, вследствие чего изменяется величина текущего значения ускорения ленты атк,. приходя после коррекции по предельно допустимому значению ускорения конвейера О.,пах 2 требуемое соответствие с ускорением грузопотока йуг- При этом конвейер работает в оптимальном режиме. При изменении количества материала QMCX . поступающего в бункер 1, количество материала Q, поступающего из бункера на конвейер 3, и величина ускорения этого грузопотока атг тоже изменяется. Поэтому величина сигнала, подаваемого с датчика 4 количества материала в регулируемый привод 5 конвейера 3, изменяется и привод 5, соответственно, изменяет скорость конвейера 3. При этом величина ускорения конвейера drn, подаваемая с датчика 6 ускорения конвейера в блок 8 сравнения, также изменяется в соответствии с направлением изменения скорости конвейера (т. е.. увеличивается или уменьщается). Блок 9 регулирования размера щели, отрабатывая сигнал рассогласования ± Д, подаваемый на него с блока 8 сравнения, изменяет величину разгрузочной щели 2 до тех пор, пока ускорение грузопотока атг и скорректированное по иглах текущее значение ускорения ленты UTK не прийдут в соответствие, в резальтате чего технологический узел бункерконвейер выходит на новый устойчивый оптимальный режим работы. Устройство, реализующее способ работает следующим образом. Из бункера i через выходную щель 2 материал поступает на ленточный конвейер 3. Количество (объем) поступаемого материала в единицу времени фиксируется датчиком 4 количества материала. Сигнал от датчика 4 количества материала подается на регулируемый привод 5 конвейера, который движется со скоростью конвейера 3, а ускорение грузопотока фиксирует датчик 7 ускорения грузопотока 3, который также дифференцирует скорость движения грузопотока. Сигналы от датчиков 6 и 7 ускорений поступают в блок 8 сравнения, где они сравниваются с предельно допустимым значением ускорения конвейера 3 и сигнал рассогласования с блока 8 сравнения 3 посылается в блок 9 регулирования размера щели, с помощью которого выходная щель увеличивается и уменьщается. Если ускорение грузопотока увеличивается, то весовое (объемное) количество материала, поступающего на конвейер 3, тоже увеличивается. Конвейер 3 движется с больщей скоростью и ускорением. Ускорения конвейера и грузопотока в блоке 8 сравнения сравниваются с предельно допустимым значением ускорения конвейера, и при превьь щении его сигнал рассогласования поступает в блок 9 регулирования размера щели 3 на уменьщение ее размера. При уменьщении грузопотока уменьщается ускорение конвейера, которое сравнивается с предельно допустимым значением его ускорения, сигнал рассогласования с блока 8 сравнения поступает в блок 9 регулирования щели 3 и размер щели увеличивается. Использование предлагаемого способа позволяет повысить надежность работы конвейера путем поддержания соответствия ускорений ленты и грузопотока, что важно для нормальной работы конвейерной установки, увеличения ее срока службы, эксплуатации механо- и электрооборудования конвейерной установки в оптимальном режиме, заданном заводом-изготовителем. Формула изобретения Способ управления загрузкой ленточного конвейера, основанный на регулировании и стабилизации скорости движения ленты в зависимости от количества сыпучего материала, поступающего из бункера, и прекращение измерения количества на период, соответствующий установивщемуся количеству его истечения из бункера, отличающийся тем, что, с целью повыщения эффективности управления в режиме регулирования скорости ленты, по количеству истечения материала из бункера дополнительно измеряют ускорения ленты и грузопотока, сравнивают их и по сигналу рассогласования регулируют размеры выходной щели бункера. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 645911, кл. В 65 G 43/08, 1979 (прототип).

ШЩ

Авторы

Даты

1982-02-28—Публикация

1980-01-07—Подача