Изобретение относится к испытательной технике, а именно к контролю герметичности крупногабаритных сварных изделий, преимущественно многослойных труб, и являетс.я дополнительным к авт. св. № 1055982,

Целью изобретения является повышение надежности контроля.

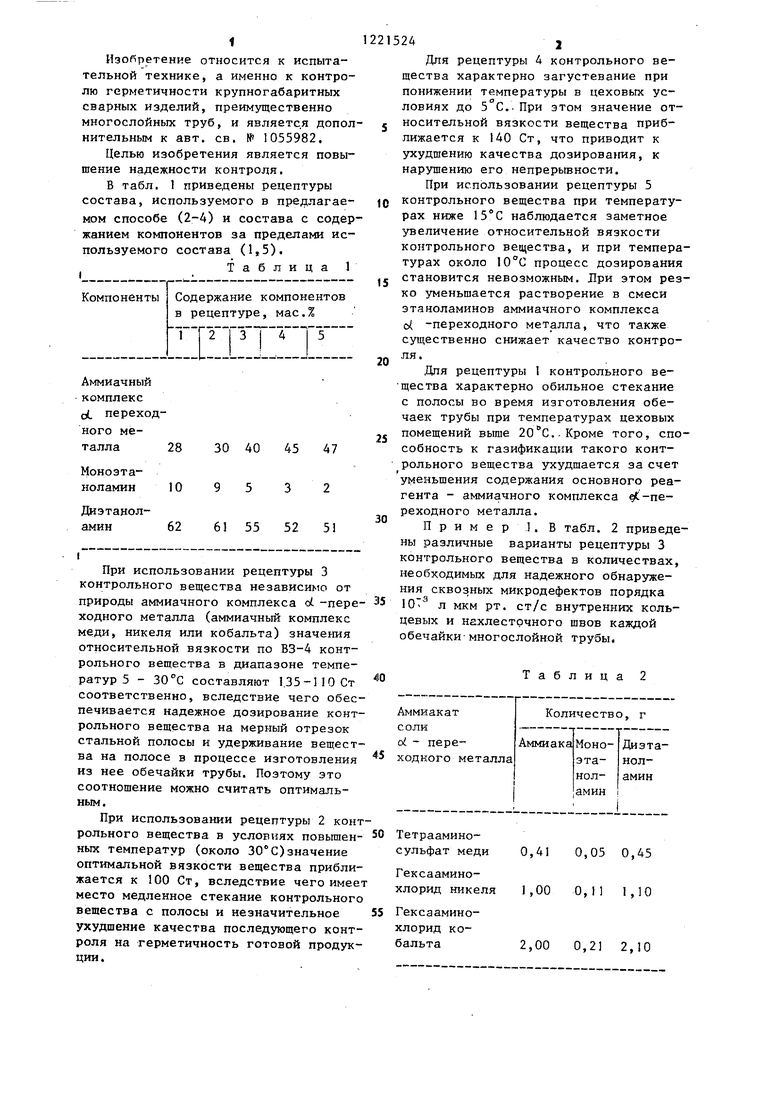

В табл. 1 приведены рецептуры состава, используемого в предлагаемом способе (2-4) и состава с содержанием компонентов за пределами используемого состава (1,5).

Таблица Г

28

10 9 5 32

62 61 55 52 5

30 40 45 47

I

При использовании рецептуры 3 контрольного вещества независимо от природы аммиачного комплекса о(. -пере- ходного металла (аммиачньй комплекс меди, никеля или кобальта) значения относительной вязкости по ВЗ-4 контрольного вещества в диапазоне температур 5 - составляют 1,35-110 Ст соответственно, вследствие чего обеспечивается надежное дозирование контрольного вещества на мерный отрезок стальной полосы и удерживание вещества на полосе в процессе изготовления из нее обечайки трубы. Позтому это соотнощение можно считать оптимальным.

При использовании рецептуры 2 контрольного вещества в условиях повьппен- ных температур (около )значение оптимальной вязкости вещества приближается к 100 Ст, вследствие чего имее место медленное стекание контрольного вещества с полосы и незначительное ухудшение качества последующего контроля на герметичность готовой продукции.

tc

15

20

25

30

40

- 5 524J

Для рецептуры 4 контрольного вещества характерно загустевание при понижении температуры в цеховых условиях до 5°С.. При этом значение относительной вязкости вещества приближается к 140 Ст, что приводит к ухудшению качества дозирования, к нарушению его непрерывности.

При использовании рецептуры 5 контрольного вещества при температурах ниже 15°С наблюдается заметное увеличение относительной вязкости контрольного вещества, и при температурах около 10°С процесс дозирования становится невозможным. Лри этом резко уменьшается растворение в смеси этаноламинов аммиачного комплекса о( -переходного металла, что также существенно снижает качество контроля.

,Цля рецептуры I контрольного ве- щества характерно обильное стекание с полосы во время изготовления обечаек трубы при температурах цеховых помещений выше .. Кроме того, способность к газификации такого контрольного вещества ухудшается за счет уменьшения содержания основного реагента - аммиачного комплекса -переходного металла.

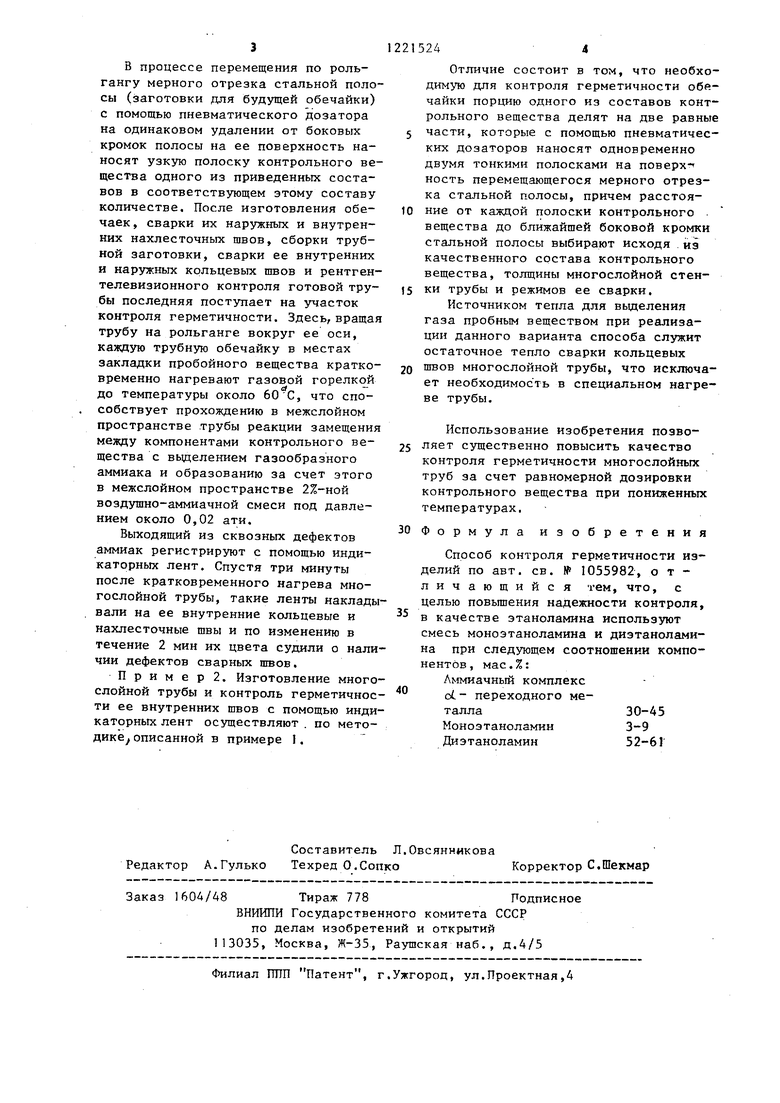

Пример. В табл. 2 приведены различные варианты рецептуры 3 контрольного вещества в количествах, необходимых для надежного обнаружения сквозных микродефектов порядка 10- л мкм рт. ст/с внутреннгос кольцевых и нахлестрчного швов каждой обечайки-многослойной трубы.

Таблица 2

0,41 0,05 0,45

1,00 0,11 1,10

2,00 0,21 2,10

3

в процессе перемещения по рольгангу мерного отрезка стальной полосы (заготовки для будущей обечайки) с помощью пневматического дозатора на одинаковом удалении от боковых кромок полосы на ее поверхность наносят узкую полоску контрольного вещества одного из приведенных составов в соответствующем этому составу количестве. После изготовления обечаек , сварки их наружных и внутренних нахлесточньгх швов, сборки трубной заготовки, сварки ее внутренних и наружных кольцевых швов и рентген- телевизионного контроля готовой трубы последняя поступает на участок контроля герметичности. Здесь, вращая трубу на рольганге вокруг ее оси, каждую трубную обечайку в местах закладки пробойного вещества кратковременно нагревают газовой горелкой до температуры около 60 С, что способствует прохождению в межслойном пространстве трубы реакции замещения между компонентами контрольного вещества с вьщелением газообразного аммиака и образованию за счет этого в межслойном пространстве 2%-ной воздушно-аммиачной смеси под давлением около 0,02 ати.

Выходящий из сквозных дефектов аммиак регистрируют с помощью индикаторных лент. Спустя три минуты после кратковременного нагрева многослойной трубы, такие ленты накладывали на ее внутренние кольцевые и нахлесточные швы и по изменению в течение 2 мин их цвета судили о наличии дефектов сварных швов.

Пример 2. Изготовление многослойной трубы и контроль герметичности ее внутренних швов с помощью индикаторных лент осуществляют . по мето- дике описанной в примере 1.

Составитель Л.Овсянникова Редактор А.Гулько Техред О.СопкоКорректор С.Шекмар

..«.V«..,,KV.1H«.«,.|..M..V-. -

Заказ Тираж 778Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ПИП Патент, г.Ужгород, ул.Проектная,4

2152Д4

Отличие состоит в том, что необходимую для контроля герметичности оби- чайки порцию одного из составов контрольного вещества делят на две равные 5 части, которые с помощью пневматических дозаторов наносят одновременно двумя тонкими полосками на поверх- ность перемещающегося мерного отрезка стальной полосы, причем расстоя10 ние от каждой полоски контрольного . вещества до ближайшей боковой кромки стальной полосы выбирают исходя . из качественного состава контрольного вещества, толщины многослойной стен15 ки трубы и режимов ее сварки.

Источником тепла для вьщеления газа пробным веществом при реализации данного варианта способа служит остаточное тепло сварки кольцевых

20 швов многослойной трубы, что исключает необходимость в специальном нагреве трубы.

Использование изобретения позво- 25 ляет существенно повысить качество контроля герметичности многослойных труб за счет равномерной дозировки контрольного вещества при пониженных температурах,

30 Формула изобретения

Способ контроля герметичности изделий по авт. св. № 1055982, отличающийся тем, что, с целью повьшгения надежности контроля, в качестве этаноламина используют смесь моноэтаноламина и диэтанолами- на при следующем соотношении компонентов, мас.%:

Аммиачный комплекс о(. - переходного металла30-45Моноэтаноламин 3-9 Диэтаноламин 52-6J

35

40

| название | год | авторы | номер документа |

|---|---|---|---|

| Контрольное вещество для испытаний изделий на герметичность | 1986 |

|

SU1310660A1 |

| Способ изготовления многослойных конструкций | 1982 |

|

SU1090480A1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1992 |

|

RU2036063C1 |

| Способ изготовления многослойных конструкций | 1984 |

|

SU1186443A1 |

| СПОСОБ ОПРЕССОВКИ МНОГОСЛОЙНОЙ ЦИЛИНДРИЧЕСКОЙ ОБЕЧАЙКИ | 2007 |

|

RU2389577C2 |

| Способ производства многослойных труб и сосудов | 1987 |

|

SU1447497A1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ МЕТАЛЛИЧЕСКИХ ТРУБ | 1993 |

|

RU2068326C1 |

| Способ изготовления сварных многослойных сосудов высокого давления | 1986 |

|

SU1359044A1 |

| Способ изготовления многослойных обечаек | 1981 |

|

SU1007796A1 |

| Способ обнаружения сквозных и поверхностных дефектов при испытаниях полых изделий на прочность | 1986 |

|

SU1337697A1 |

| Способ контроля герметичности изделий | 1982 |

|

SU1055982A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-03-30—Публикация

1983-12-29—Подача