Предлагаемое изобретение относится к химическому машиностроению и может быть использовано в процессах изготовления обечаек для корпусов многослойных сосудов высокого давления.

Известен способ опрессовки многослойной цилиндрической обечайки (Авторское свидетельство СССР №73434, B21D 22/12, опубликовано 01.01.1948 г.), согласно которому закладывают полое цилиндрическое изделие, например многослойную цилиндрическую обечайку, в цилиндрическую матрицу, помещают изделие вместе с матрицей в цилиндрическую емкость с одновременным закрытием емкости крышкой, производят опрессовку изделия путем создания избыточного давления в полости цилиндрического изделия с помощью технологической жидкости, подаваемой под давлением в эластичный мешок (непроницаемый для жидкости), размещенный в полости изделия и контактирующий с внутренней поверхностью изделия. Цилиндрическое изделие вместе с матрицей располагают по оси емкости таким образом, чтобы вся внешняя поверхность стенок изделия равномерно контактировала с внутренней поверхностью цилиндрической матрицы. Опрессовка изделия происходит за счет прижатия избыточным давлением стенок изделия к стенкам матрицы, а стенок матрицы - к стенкам емкости. Затем давление сбрасывают и извлекают изделие из емкости для дальнейшей обработки.

Известный способ не может обеспечить опрессовку обечаек из-за ограниченной возможности создания избыточного давления необходимой величины на внутренней поверхности стенки обрабатываемого изделия ввиду того, что материал эластичного мешка может разрушиться под действием высокого давления опрессовки, которое превышает 1000 кгс/см2 для многослойных обечаек, имеющих толстостенность, например, равную 1,3. Известный способ является сложным в использовании, так как он требует, чтобы внутренние размеры емкости и форма ее внутренней поверхности соответствовали внешним размерам и форме матрицы и изделия. При этом размеры эластичного мешка также должны соответствовать внутренним размерам полости изделия. Указанные ограничения сужают границы применения известного способа.

Известен наиболее близкий предлагаемому способ опрессовки многослойной цилиндрической обечайки (Справочник «Сосуды и трубопроводы высокого давления». М.: Машиностроение. 1990. Стр.17-18), включающий изготовление нескольких многослойных обечаек путем навивки стальной рулонной ленты на стальную центральную трубу, обкатку валками слоев обечаек на специальной установке, уплотнение межслойных зазоров на торцовых сторонах обечаек от проникновения в них технологической жидкости путем наплавки их торцов специальным металлом. Причиной образования межслойных зазоров является отклонение проката от правильной геометрической формы. Например, серповидность и угловатость прокатной полосы приводят к перекосу рулонной ленты в процессе ее навивки. «Бочкообразность» поперечного сечения рулонной ленты, когда она толще посредине и тоньше по краям, также приводит к образованию значительных зазоров между ее слоями. Наибольшую величину межслойные зазоры имеют в торцовой части обечаек. После процесса наплавки металлом торцовых сторон обечаек их соединяют между собой торцовыми сторонами посредством сварки кольцевыми швами. К изготовленному таким образом цилиндрическому корпусу с одной из торцовых сторон приваривают днище и получают цилиндрическую емкость, которую перед опрессовкой закрывают с другой торцовой стороны герметичной крышкой. Затем в закрытую герметичной крышкой емкость вводят технологическую жидкость под избыточным давлением, составляющим более 1000 кгс/см2, и производят ее опрессовку. В качестве технологической жидкости используют воду. В заполненной водой емкости избыточное давление воздействует только на одну сторону стенки обечайки, а именно только на внутреннюю поверхность центральной трубы, на которую навиты все слои обечайки. В связи с этим между внутренней и наружной сторонами стенки обечайки создается очень высокий перепад давления. После окончания процесса опрессовки сброс избыточного давления, созданного в емкости, производят постепенно, понижая его до величины атмосферного.

Известный способ опрессовки не может обеспечить уменьшения межслойных зазоров до минимальной допускаемой величины по той причине, что межслойные зазоры цилиндрических обечаек на их торцовых сторонах закрыты наплавленным металлом, а сами обечайки жестко соединены между собой с помощью сварки торцовыми кольцевыми швами. Наплавленный на торцовых сторонах обечаек слой металла и сварочные кольцевые швы препятствуют уменьшению той части межслойных зазоров, которая расположена ближе к торцовым сторонам обечаек. По указанной причине в материале слоев в торцовой зоне многослойных цилиндрических обечаек в период опрессовки создаются более высокие напряжения, чем аналогичные напряжения, рассчитанные для эквивалентной стенки однослойной обечайки. Под действием указанных высоких напряжений слои, расположенные ближе к торцовой части обечайки, где межслойные зазоры имеют наибольшую величину, подвергаются наибольшей степени деформации. Вследствие этого в слоях обечайки могут возникнуть микротрещины, которые приводят к резкому снижению усталостной прочности материала ее слоев. Кроме того, в известном способе избыточным давлением опрессовки воздействуют только на одну сторону стенки каждой обечайки, а именно - на внутреннюю поверхность ее центральной трубы, а наружная поверхность стенки обечайки в период опрессовки находится под атмосферным давлением, поэтому между внутренней и наружной сторонами (поверхностями) стенки каждой обечайки создается высокий перепад давления. В результате в наружном и во внутренних слоях стенки каждой обечайки возникают очень высокие односторонние растягивающие напряжения, которые значительно превышают предел текучести материала обечайки. Вследствие резкого повышения степени деформации (растяжения) внутренних и наружных слоев обечайки происходит увеличение ее внутреннего и наружного диаметров, что может привести к разрыву слоев обечайки. В связи с этим в процессе эксплуатации промышленных многослойных сосудов, спрессованных известным способом, указанные высокие растягивающие напряжения и микротрещины увеличивают опасность их аварийного разрушения.

Задачей изобретения является исключение растягивающих напряжений в слоях стенки многослойной стальной обечайки и минимизация межслойных зазоров без образования микротрещин в ее слоях в процессе опрессовки.

Указанная задача решается тем, что в способе опрессовки многослойной цилиндрической обечайки, включающем закрытую крышкой емкость, уплотнение межслойных зазоров на торцовых сторонах многослойной цилиндрической обечайки от проникновения в них воды, ввод в емкость воды, создание в закрытой крышкой емкости избыточного давления, сброс избыточного давления, согласно изобретению уплотнение межслойных зазоров многослойной цилиндрической обечайки производят морозостойким пластичным герметиком, например строительной мастикой, многослойную цилиндрическую обечайку помещают в емкость с образованием зазора между наружными поверхностями обечайки и внутренними поверхностями емкости, равного или превышающего толщину стенки обечайки, избыточное давление создают путем замораживания воды, находящейся в емкости при атмосферном давлении, при этом замораживанию подвергают воду, находящуюся в зазоре между наружными поверхностями обечайки и внутренними поверхностями емкости, а также воду, находящуюся внутри центральной трубы цилиндрической обечайки, а сброс избыточного давления осуществляют посредством размораживания образовавшегося льда.

Температура замораживания воды в емкости может составлять по меньшей мере минус 4°С.

В качестве морозостойкого пластичного герметика может использоваться однокомпонентный акрилатный строительный герметик.

Технический результат изобретения выражается в том, что в процессе опрессовки обечайки исключается возникновение односторонней высокой степени деформации слоев и предотвращается опасность разрушения слоев обечайки. Это стало возможным благодаря созданию высокого избыточного давления с противолежащих сторон стенки обечайки 1, то есть одинакового по величине напряжения сжатия как со стороны внутренней поверхности (центральная труба), так и со стороны наружной поверхности ее стенки, что позволило исключить растяжение слоев обечайки. Кроме того, исключается возникновение микротрещин в слоях обечайки в процессе ее опрессовки благодаря тому, что морозостойкий герметик, уплотняющий межслойные зазоры, не препятствует сближению слоев обечайки 1, так как его пластичные и герметизирующие свойства сохраняются при температуре замерзания воды (не твердеет).

Величина зазора между наружными поверхностями обечайки и внутренними поверхностями емкости, выбираемая равной толщине стенки обечайки или превышающей ее, определена экспериментально и позволяет гарантировать достаточную энергию льда с противолежащих сторон стенки обечайки, особенно в случае ее больших диаметров.

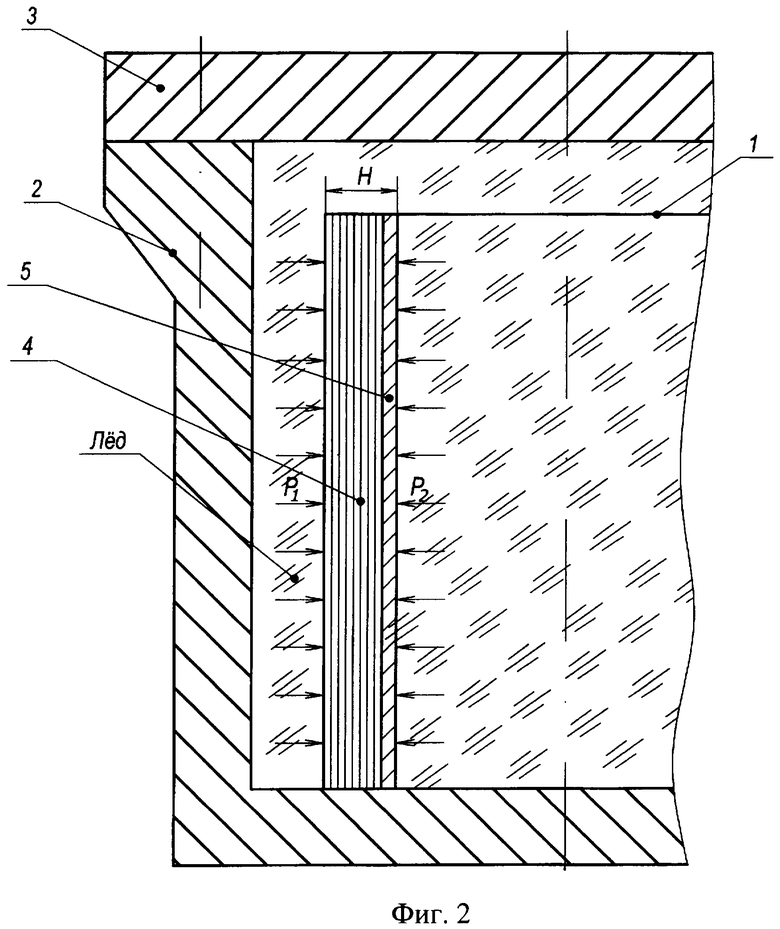

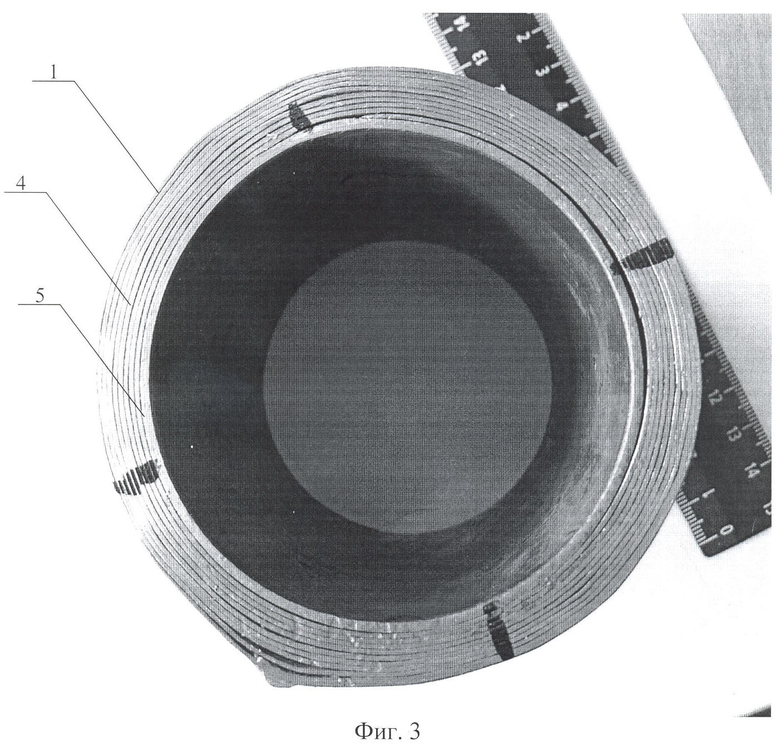

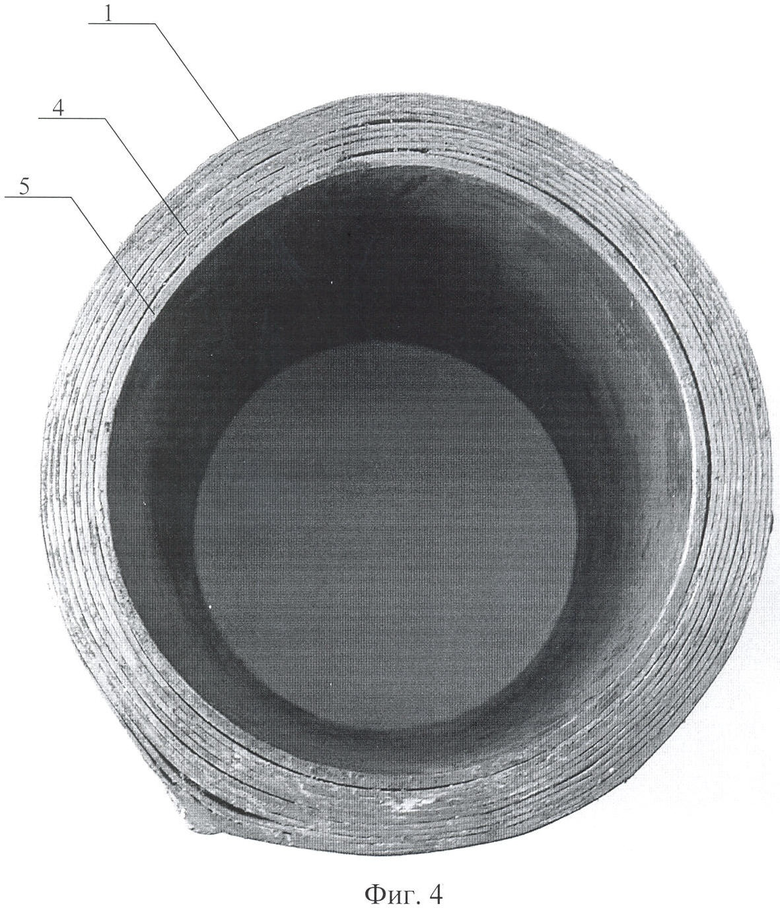

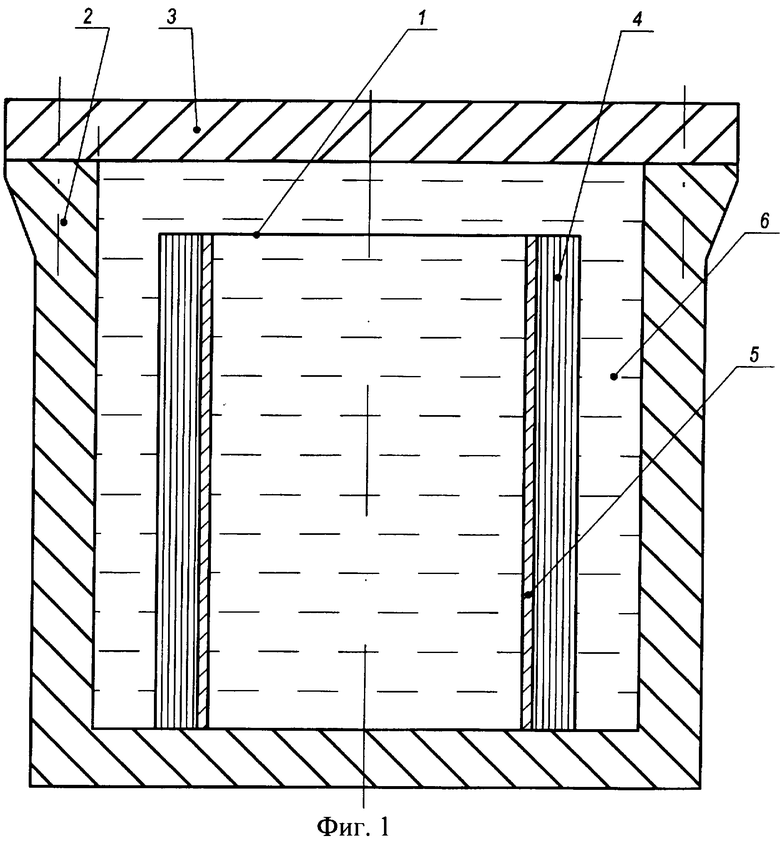

Сущность изобретения поясняется чертежами, где на фиг.1 схематично показано расположение многослойной цилиндрической обечайки в емкости, закрытой крышкой, до момента замораживания воды, продольный разрез; на фиг.2 - направление действия сил, создающих избыточное давление на внутреннюю и наружную стороны стенки многослойной обечайки в период опрессовки, когда вода в емкости находится в замороженном состоянии, продольный разрез; на фиг.3 - вид сверху на торцовую сторону модели многослойной обечайки (межслойные зазоры не уплотнены герметиком) до опрессовки; на фиг.4 - вид сверху на торцовую сторону модели многослойной обечайки после опрессовки (герметик удален).

Предложенный способ опрессовки многослойной цилиндрической обечайки 1 осуществляют в цилиндрической емкости 2, в качестве которой используют сосуд высокого давления. Корпус емкости 2 и ее крышка 3 выполнены из прочной стали и рассчитаны на внутреннее давление, превышающее 1500 кгс/см2. Емкость 2 может иметь цилиндрическую форму. Крышка 3 выполнена съемной и присоединяется к емкости 2 с помощью резьбовых шпилек с гайками (на чертежах не показаны). Цилиндрическая стенка обечайки 1 состоит из нескольких слоев стальной полосы 4, навитой в виде спирали Архимеда на центральную трубу 5. Начало стальной полосы 4 приварено к наружной стороне центральной трубы 5, а ее конец приварен к последнему слою навивки. Перед помещением в емкость 2 многослойной обечайки 1 межслойные зазоры на ее торцовых сторонах уплотняют (покрывают) морозостойким пластичным герметиком (на чертежах не показан) от проникновения в них воды. В качестве герметика используют строительную мастику или однокомпонентный акрилатный строительный герметик. Многослойную обечайку 1 помещают в емкость 2 с образованием некоторого зазора между наружными поверхностями обечайки 1 и внутренними поверхностями емкости 2. Этот зазор может быть, например, равным толщине Н многослойной стенки обечайки 1, а также может быть больше Н. Обечайку 1 устанавливают вертикально торцовой стороной на дне емкости 2 по ее оси или кладут на дно емкости 2 в положение лежа (на чертежах не показано). Для проведения процесса опрессовки используют пресную воду 6, которая не содержит загрязняющих примесей. Ввод воды 6 осуществляют в емкость 2, закрытую крышкой 3, до заполнения ее свободного внутреннего пространства. При этом воздух, находящийся в емкости 2, выпускается через специальный клапан или через отверстие в крышке 3 (на чертежах не показаны). После этого весь объем воды 6, находящейся в емкости 2 при атмосферном давлении, замораживают до температуры не менее минус 4°С. Замораживанию подвергается вода 6, находящаяся между наружными поверхностями обечайки 1 и внутренними поверхностями емкости 2, а также вода 6, находящаяся внутри центральной трубы 5 цилиндрической обечайки 1. Для ускоренного и равномерного замораживания воды 6 можно использовать морозильную камеру или специальные морозильные устройства (на чертежах не показаны). В зимний период для замораживания воды 6 в емкости 2 можно использовать естественный холод. В процессе замораживания вода 6 при переходе ее в состояние льда, то есть в твердое состояние, расширяется и увеличивает свой объем на 9-11%. В результате внутри емкости 2 вся вода 6 превращается в лед, в котором в условиях замкнутого пространства, ограниченного стенками емкости 2 и ее крышкой 3, создается избыточное давление значительной величины за счет меньшей плотности льда по сравнению с более высокой плотностью воды 6. Согласно расчетам, принимающим во внимание коэффициент сжимаемости льда, это давление составляет более 1500 кгс/см2. Указанное давление действует с одинаковым усилием на внутреннюю поверхность центральной трубы 5 и на наружную поверхность стенки обечайки 1. Под действием этого высокого давления происходит процесс опрессовки, то есть сжатие слоев многослойной обечайки 1 радиальными силами P1 и Р2, направленными навстречу друг другу. Сила P1 действует на наружную поверхность стенки многослойной обечайки 1, а сила P2 действует на внутреннюю поверхность трубы 5, заполненной замерзающей водой 6 (фиг.3). В результате одновременного действия сил сжатия P1 и Р2 зазоры, имеющиеся между слоями стальной полосы 4, уменьшаются за счет пластической деформации слоев обечайки 1. При этом герметик, уплотняющий межслойные зазоры, не препятствует сближению слоев обечайки 1 благодаря своей пластичности, которая сохраняется при температуре замерзания воды. Для извлечения спрессованной обечайки 1 из емкости 2 осуществляют сброс избыточного давления в емкости 2 посредством создания условий для ускоренного таяния льда вплоть до перехода его в жидкое состояние. Размораживание льда можно осуществить, например, путем использования индукционного нагрева емкости 2 и обечайки 1 или с помощью электронагревателей (на чертежах не показаны).

Пример. Предложенный способ опробован на модели многослойной цилиндрической обечайки 1, изготовленной и спрессованной в лабораторных условиях. На центральную трубу 5 с внутренним диаметром, составляющим 70,81 мм, навиты по спирали Архимеда 9 слоев из стальной полосы 4 толщиной 0,71 мм. После изготовления модели обечайки 1 ее средний наружный диаметр, замеренный во взаимно перпендикулярных плоскостях по обоим торцам обечайки 1, составил 91,11 мм, а высота обечайки 1-110 мм. Соотношение указанных размеров модели обечайки 1 геометрически подобно соотношению размеров многослойных обечаек, из которых изготавливают промышленные сосуды высокого давления. Указанное подобие соблюдено также и относительно количества слоев и толстостенности, составляющей 1,3. При толщине центральной трубы 5, составляющей 1,6 мм, средняя толщина стенки обечайки 1 равна 10,15 мм. В этом случае средняя величина межслойного зазора до опрессовки для 9 слоев навивки составила 0,24 мм. Опрессовку провели в стальной цилиндрической закрытой емкости 2 с толщиной стенки, днища и крышки 3, равной 15 мм. Внутренний диаметр емкости 2 составил 105 мм, а высота - 150 мм. В качестве технологической жидкости использовалась чистая пресная вода 6, которая была залита в емкость 2 до закрытия ее крышкой 3. Модель обечайки 1 располагалась в емкости 2 вертикально по ее оси. Перед погружением в воду 6 торцовые поверхности обечайки 1 были уплотнены однокомпонентным акрилатным строительным герметиком марки «Тенапласт». Уровень воды 6 в емкости 2 находился выше верхней торцовой стороны модели обечайки 1 и соприкасался с внутренней стороной крышки 3. Между наружной цилиндрической поверхностью модели обечайки 1 и внутренней поверхностью стенки емкости 2 имелся кольцевой зазор, заполненный водой 6 и составляющий 13,89 мм. Емкость 2 была закрыта крышкой 3 и вместе с моделью обечайки 1 помещена в морозильную камеру, где была создана низкая температура до минус 20°С, в результате действия которой вода 6, находящаяся в емкости 2 при атмосферном давлении, превратилась в лед в течение 2 часов. После этого емкость 2 была извлечена из морозильной камеры, подогрета на источнике тепла и лед разморожен. Затем открыта крышка 3 и модель обечайки 1 извлечена из емкости 2. С торцов модели обечайки 1 удален герметик и произведены замеры ее размеров. Внутренний диаметр модели обечайки 1 увеличился на 0,22 мм и составил 71,03 мм, наружный ее диаметр уменьшился на 0,27 мм и составил 90,74 мм. Вследствие указанных изменений внутреннего и наружного диаметров модели обечайки 1 толщина ее стенки уменьшилась на 0,30 мм и составила 9,85 мм. Средняя величина межслойного зазора для 9 слоев после опрессовки уменьшилась на 0,03 мм и составила 0,21 мм. Таким образом, предложенный способ опрессовки подтверждает, что при замерзании воды 6 в закрытой емкости 2 создается высокое избыточное давление с противолежащих сторон стенки обечайки 1, достаточное для уменьшения межслойных зазоров и уплотнения ее слоев.

Предложенный способ по сравнению с прототипом обеспечивает следующие преимущества:

1) является более безопасным, так как исключает вероятность опасного растяжения стенки обечайки в процессе ее опрессовки;

2) позволяет минимизировать межслойные зазоры обечайки без образования микротрещин в ее слоях в процессе опрессовки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сосуда высокого давления | 1977 |

|

SU715185A1 |

| Способ изготовления многослойных конструкций | 1984 |

|

SU1186443A1 |

| Способ изготовления многослойных обечаек | 1981 |

|

SU1007796A1 |

| Способ изготовления сварных многослойных сосудов высокого давления | 1986 |

|

SU1359044A1 |

| Способ изготовления многослойных конструкций | 1982 |

|

SU1090480A1 |

| Установка для опрессовки многослойнойОбЕчАйКи | 1976 |

|

SU806203A1 |

| Способ изготовления корпусов многослойных сосудов и труб | 1980 |

|

SU1007795A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБКИХ ТРУБ НА ЭЛАСТИЧНОМ ДОРНЕ | 2009 |

|

RU2458276C2 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА | 2008 |

|

RU2375632C1 |

| Быстродействующий затвор для сосудов высокого давления | 1980 |

|

SU941775A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для получения многослойных обечаек с использованием энергии льда. Уплотняют межслойные зазоры на торцевых сторонах многослойной обечайки от проникновения в них воды морозостойким пластичным герметиком, помещают многослойную обечайку в емкость с зазором между наружной поверхностью обечайки и внутренней поверхностью емкости, равным или превышающим толщину многослойной обечайки. Закрывают емкость крышкой и заполняют водой. Создают избыточное давление для опрессовки многослойной обечайки путем замораживания воды, находящейся в емкости при атмосферном давлении, в зазоре между наружной поверхностью обечайки и внутренней поверхностью емкости и внутри многослойной обечайки. Осуществляют сброс избыточного давления посредством размораживания льда. Повышается качество многослойных обечаек за счет исключения в ее слоях растягивающих напряжений. 2 з.п. ф-лы, 4 ил.

1. Способ опрессовки многослойной цилиндрической обечайки, включающий уплотнение межслойных зазоров на торцевых сторонах многослойной обечайки от проникновения в них воды, помещение многослойной обечайки в емкость, заполнение емкости водой, создание в емкости, закрытой крышкой, избыточного давления для опрессовки многослойной обечайки, сброс избыточного давления, отличающийся тем, что многослойную цилиндрическую обечайку помещают в емкость с зазором между наружной поверхностью обечайки и внутренней поверхностью емкости, равным или превышающим толщину многослойной обечайки, уплотнение межслойных зазоров производят морозостойким пластичным герметиком, избыточное давление создают путем замораживания воды, находящейся в емкости при атмосферном давлении в зазоре между наружной поверхностью обечайки и внутренней поверхностью емкости и внутри многослойной обечайки, а сброс давления осуществляют посредством размораживания образовавшегося льда.

2. Способ по п.1, отличающийся тем, что температуру замораживания воды в емкости устанавливают по меньшей мере -4°С.

3. Способ по п.1, отличающийся тем, что в качестве морозостойкого пластичного герметика используют однокомпонентный акрилатный строительный герметик.

| Сосуды и трубопроводы высокого давления | |||

| Справочник | |||

| - М.: Машиностроение, 1990, с.17-18 | |||

| Способ создания давления для деформации заготовок | 1987 |

|

SU1426678A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ С ВНУТРЕННИМИ ПОЛОСТЯМИ СВАРКОЙ ВЗРЫВОМ | 1988 |

|

SU1541913A1 |

| УСТРОЙСТВО ДЛЯ ЛОКАЛЬНОГО ОБЖАТИЯ ТРУБОПРОВОДОВ | 2000 |

|

RU2192326C2 |

| DE 19960869 A, 28.06.2001 | |||

| ИСАЧЕНКОВ Е.И | |||

| Штамповка резиной и жидкостью | |||

| - М.: Машиностроение, 1967, с.32. | |||

Авторы

Даты

2010-05-20—Публикация

2007-12-03—Подача