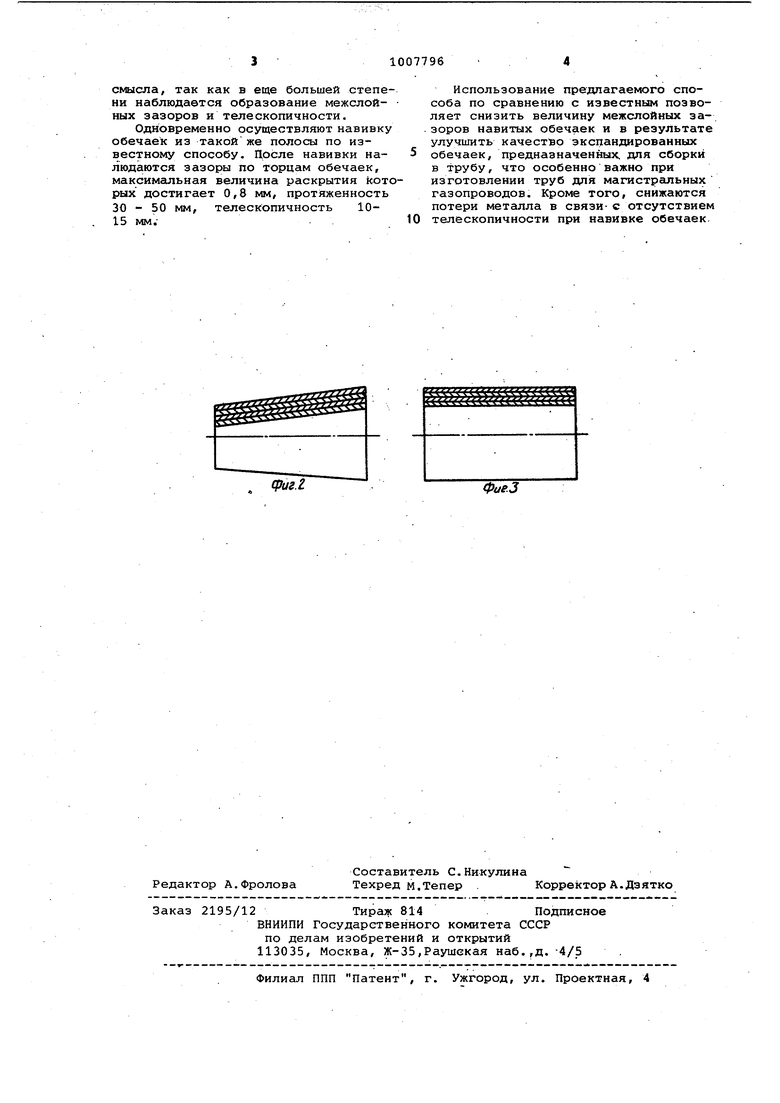

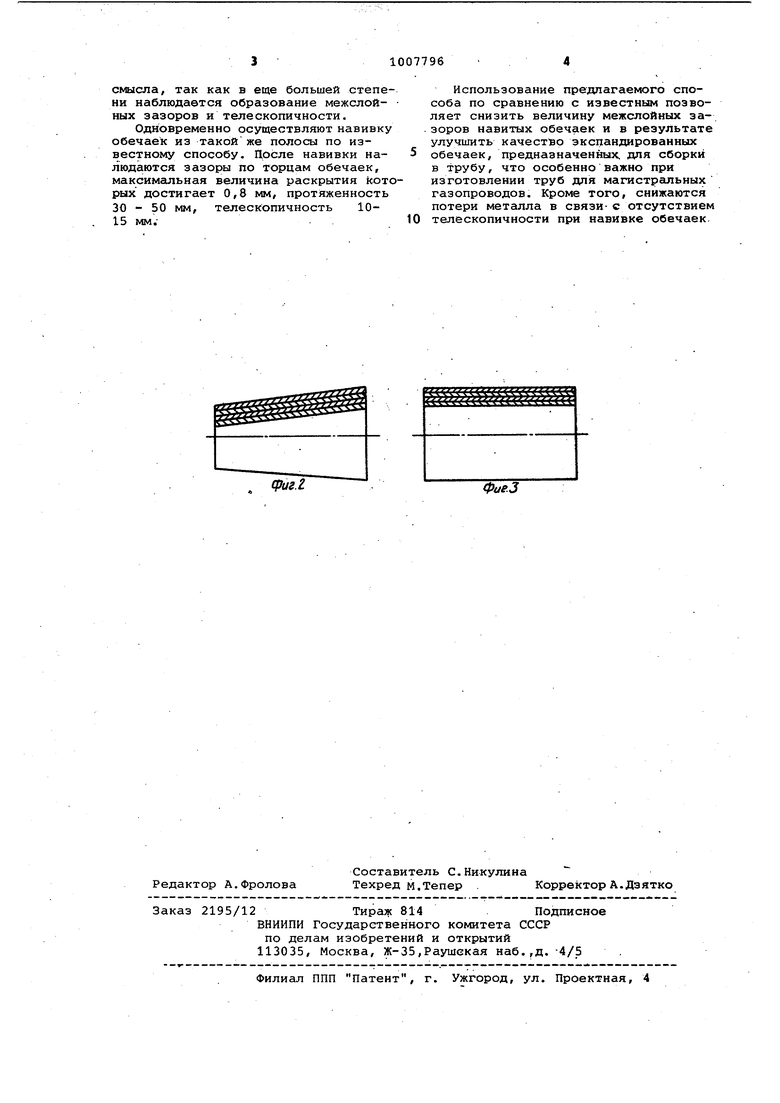

со а Изобретение относится к трубосва рочному производству и может быть использовано при изготовлении элект сварных многослойных труб, предназ наченных для строительства магистрал ных газопроводов. Трубы указанного назначения изго тавливаются путем последовательной сборки и сварки кольцевыми швами отдельных коротких экспандированных многослойных обечаек. В связи с тем, что производство таких обечаек осуществляется путем набивки рулонной полосы по Архимедо вой спирали, весьма важное значение для повышения качества обечаек имее повышение плотности навивки слоев, а также уменьшение величины их вза имного смещения по торцовым плоскос тям (.телескопичности) . Повышение плотности навивки прак тически полностью исключает вероятность сохранения после операций экспандирования недопустимых межслойных зазоров, повышает продольну р жесткость и качество кольцевых швов многослойных труб. Телескопичность навитых обечаек непосредственно связана с расходным коэффициентом металла. При увеличении телескопичности повышается обрезь по концам обечаек и возрастает расходный коэффициент металла. Основной причиной, препятствующей выполнению указанны5{ требований является наличие кривизны или серпо видности полосовой стали, максималь ная величина которой может достигать согласно нормальным требованиям 15 мм на 10 м длины полосы. Известен способ изготовления многослойных обечаек, при котором исходную полосу навивают по спирали Ар химеда, приваривают наружный конец полосы к нижележащему витку, экспандируют обечайку и приваривают внутренний конец полосы к последующему витку i . Недостатком указанного способа яв ляется низкое качество обечаек в результате наличия межслойных зазоро возникающих при использовании серповидной полосы. При навивке цилиндрических обеча ек из-за разности в длине продольны кромок вогнутой и выпуклой частей серповидной ленты наблюдается увеличение количества и величины межслойных зазоров на торце обечайки, совпадающем при навивке с более длинной (выпуклой) кромкой полосы. Наличие исходной кривизны полосы приводи к смещению слоев, в результате чего происходит образование телескопичности обечаек. Кроме -того, имеет место большой расходный коэффициент металла в результате обрезки телескопических концов обечаек. Цель изобретения - повышение качества многослойных обечаек, изготавливаемых из серповидной полосы, путем уменьшения межслойных зазоров. Поставленная цель достигается тем, что согласно способу изготовления: многослойных обечаек, включающему навивку полосы по спирали Архимеда, приваривание наружного конца полосы к нижележащему витку, зкспандирование обечайки и приварку внутреннего конца полосы к последующем витку, в процессе навивки обечайке придают форму усеченного конуса с соотношением диаметров оснований, равным соотношению длин продольных кромок полосы. На фиг.1 изображена исходная серповидная полоса; на фиг.2 - обечайка, навитая по спирали Архимеда до экспандирования, на фиг.З - обечайка после экспандирования. Предлагаемый способ изготовления многослойных обечаек опробован ь лабораторных условиях на опытной установке при изготовлении шестйслойных обечаек внутренним диаметром 138 мм из полосовй стали размерами 24x170-1,0 мм. Серповидность полосы 5 мм на 1 п.м. при отношении короткой кромки к более длинной равном , 61 2450 0,997 Навивку осуществляют таким обра- зом, что отношение диаметров оснований обечайки равно отношению длин . продольных кромок полосы, т.е. составляет 0,997. Для этого барабан моталки выполнен в виде усеченного конуса с диаметрами оснований, равными 139 и 137 мм.После навивки производят сварку наружного шва, экспандирование и сварку внутреннего нахлесточного шва. Готовые обечайки имеют внутренний диаметр переднего торца 138 мм, заднего торца 138-,1 мм. Зазоры и телёскопичность по торцам обечаек полностью отсутствуют. При навивке многослойных обечаек таким образом, чтобы отношение диаметров оснований обечайки было меньше или больше отношения длин продольных кромок полосы, необходимого эффекта уплотнения слоев и уменьшения телескопичности не наблюдается в результате того, что в первом случае это отношение станови-тся очень близким к 1, т.е. навивка осуществляется практически на цилиндр и сводится к известному способу получения многослойных обечаек, а во втором случае происходит процесс, близкий к навивке несерповидной полосы на конусный арабан, что практически лишено

смысла, так как в еще большей степени наблюдается образование межслойных зазоров и телескопичности.

Одновременно осуществляют навивку обечаек из такойже полосы по известному способу. Дрсле навивки налюдаются зазоры по торцам обечаек, максимальная величина раскрытия которых достигает 0,8 мм, протяженность 30 - 50 мм, телескопичность 1015 мм.

Использование предлагаемого способа по сравнению с известным позволяет снизить величину межслойных зазоров навитых обечаек и в результате улучшить качество экспандированных обечаек, предназначенных, для сборки в трубу, что особенно важно при изготовлении труб для магистральных газопроводов. Кроме того, снижаются потери металла в связи-с отсутствием телескопичности при навивке обечаек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства многослойных труб и сосудов | 1987 |

|

SU1447497A1 |

| Способ изготовления многослойных обечаек | 1977 |

|

SU1039618A1 |

| Способ производства многослойных обечаек с концентрическим расположением витков | 1986 |

|

SU1409387A1 |

| СПОСОБ ОПРЕССОВКИ МНОГОСЛОЙНОЙ ЦИЛИНДРИЧЕСКОЙ ОБЕЧАЙКИ | 2007 |

|

RU2389577C2 |

| Способ изготовления многослойных конструкций | 1984 |

|

SU1186443A1 |

| Агрегат для навивки многослойных обечаек | 1983 |

|

SU1115830A1 |

| Способ изготовления многослойных обечаек | 1983 |

|

SU1098603A1 |

| Способ правки серповидностипОлОСОВОгО пРОКАТА | 1979 |

|

SU829254A1 |

| Способ изготовления многослойной спиральношовной трубы | 1981 |

|

SU1142200A1 |

| Способ изготовления сварных многослойных сосудов высокого давления | 1986 |

|

SU1359044A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБЕЧАЕК, при котором исходную полосу навивают по спирали Архимеда, приваривают наружный конец полосы к нижележащему витку, экспандируют обечайку и приваривают внутренний конец полосы к последующему витку, отличающийся тем, что, с целью повышения качества обечаек, изготавливаемых из серповидной полосы, путем уменьшения межслойных зазоров, в процессе навивки обечайке придают форму усеченного- конуса с соотношением диаметров оснований, равным соотношению длин продольных кромок полосы.

Фие.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОПЕРАТИВНОГО ЛЕЧЕНИЯ ПРИВЫЧНОГО ВЫВИХА ПЛЕЧА | 2013 |

|

RU2546095C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-03-30—Публикация

1981-11-06—Подача