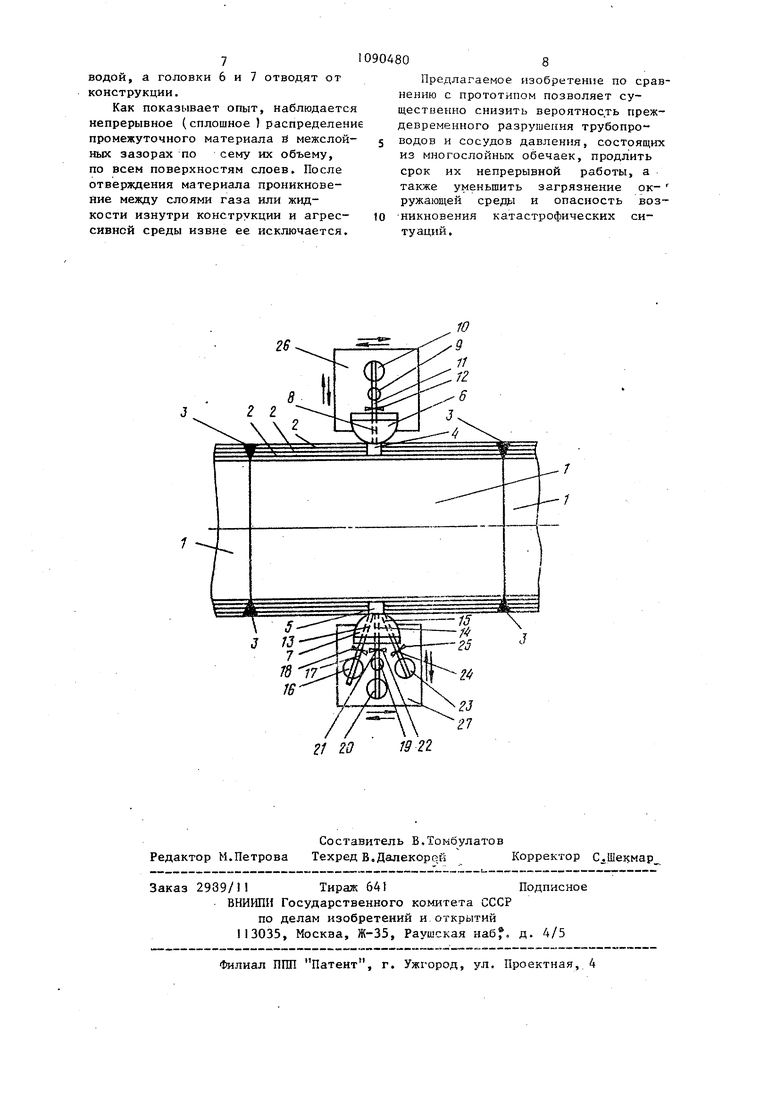

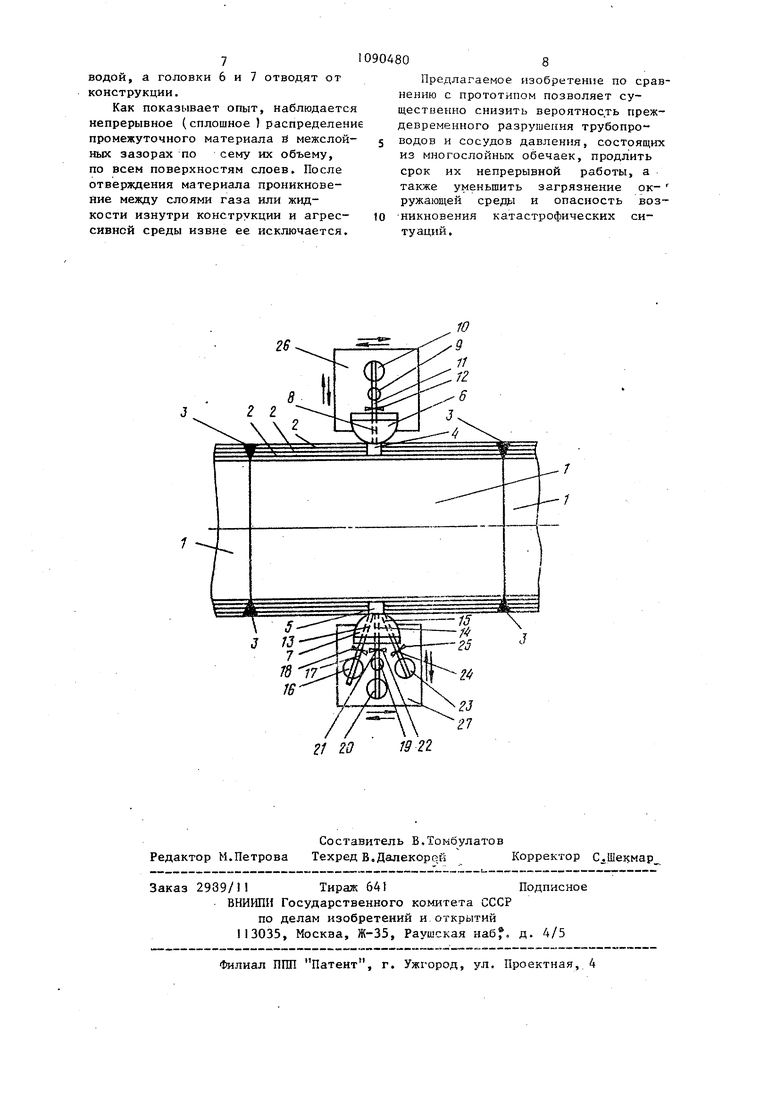

Изобретение относится к способам н готовления многослойных конструкций, состоящих из отдельных элементов со слоистой стенкой, преимущес1- сварных, а именно к изготовЯег-шю труб и трубопроводов, корнусов сосудов и другого оборудования в двухслойном и многослойном исполнени( работающих под давлением в коррозионных средах, и может быть использовано в газовой, нефтяной, химической промьшшенности и энерге тике. Известен способ изготовления многослойных труб, при котором металлическую полосу или полотнище наматывают по спирали до образования рулонированной обечайки, после чего отдельные обечайки сваривают между собой кольцевыми швами до образовани конструкции трубы, трубопровода или корпуса сосуда заданной длины С 1 Известен та1кже способ, при котор отдельные предварительно свал| цован ные незамкнутые обечайки наслаив.ают одну на другую. Операцию наслаивани повторяют до получения необходимой толщины слоистой стекки обечайкиC2j Для получения конструкции трубы илг-;- корпуса сосуда заданной длины готовые слоистые обечайки сваривают ;.;ежду собой ксльцезыми швами (как и в первом случае). В обоих случаях торцы крайних обечаек сваренной конс рукции замоноличивают приааркой моно литнглх обечаек или доньшек (если это сосуд). Однако изготовление слоистых кон рукции известными ;:пособами приводит к образованиго неизбежных технологических зазоров мелсду смежными слоями в калодой обечайке, величина которых часто превышает допустимую техническими нормами и зависит от качества исходного листа или полосы - их разн толщинности, серповидности, волнистости и т.д. Заверь. меж,г,у слоями в обечайках создают в корпусе сварной конструкШ Н концентраторы напряжений, возникающие в результате совместной работ жестких монолитных сварных кольце.вьс швов с податливой слоистой стенкой Кроме того, при разгерметизации внут реннего слоя обечайки (что может быть следствием сварочньЕ пор, микро трещин и других дефектов) в межслойные зазоры изнутри конструкции пропикает рабочий продукт (газ или жидкость) под давлением, что приводит к преждевременному разрушению конструкции от давления При разгерметизации наружного слоя в г-шжслойные зазоры гфоникает влага из окружающей конструкцию среды, что также приводит к быстрому разрущению изделия от коррозии. Наиболее близким к изобретению является способ изготовления многослойных конструкций, включающий навивку из рулонной полосы отдельных многослойных обечаек, соединение их между собой и размещение в межслойных зазорах жидкотекучего отвержда-Ющегося с адгезией к металлу промежуточного Мсттеркала. В качестве последнего используют жидкотекучие отверждсшщиеся термопластичные или термореактивные смолы, которые после отверждения скреплягот (склеивают) смежные слои между собой и герметизируют зазоры от проникновения в них газа или жидкости СЗ . Однако даннь Й способ имеет ряд недостатков. Так, при сварке отдельных слоистых квазимонолитных обечаек (элеменгов ) между собсй (при изготовлении конструкций) в сварных ко.ггьцевых швах образуются поры и неметаллические включения из-за попадания в сварочную ванну промежуточного материала смолы, что приводит к снижению прочности сварных соединений. Поэтому для получения высокого качества сварных швов по концам каждой обечайки оставляют под сварку пустые (свободные от промежуточного материала) участки длиной до 50 мм, Эгь; участки остаются в стенке, конструкции после ее окончательного изготовления и в период эксплуатации. Наличие пустых незаполненкых межслонньвс околошовных участков допуск ет проникновение в эти пустоты газа или жидкости через возг-дажные микродефекты в швах изнутри конструкции или снаружи ее. Таким образом, конструкции состоящие из СЛОИСТЪ1Х КБаЗИХОНОЛНТНЬХ обечаек, изготовленных по описанной технологии, не удон.петяорягат :.геобкодимому требованию повышенной надежности и долговечности. Это ссобеино важно для конструкций г гг стральньсс газонефтепроводов, изготовленных из 31 многослойных и двухслойных обечаек вероятность возннкновення дефектов в сварных ишах котор 1Х велика из-з большого количества (сотни тысяч) элементов. Целью нзобре- ния является повьп ние надежности и долговечности конс рукций. Поставленная цель достигается тем, что согласно способу изготовления многослойных конструкций, преимущественно сосудов и труб, вкл чающему навивку из рулонной полосы отдельных многослойных обечаек, сое динение их между сооои и размещение в межслойных зазорах жидкотекучего отверждающегося с адгезией к металлу промежуточного материала, размещение последнего в межслойных зазорах производят после соединения многослойных обечаек менщу собой, для этого конструкцию нагревают до заданной температуры, откачивают из межслойных зазоров воздух, заполняют их жидким веществом, получая дав ление конденсации его паров, превышающее атмосферное, и затем вводят в межслойные зазоры промежуточньш материал под давлением, превышающим давление конденсации паров газа. На чертеже представлена схема ос ществления предлагаемого способа. При осуществлении данного способ должны выполняться следующие услови Жидкое вещество при температуре, до которой нагрета конструкция во время введения промежуточного материала, испаряясъ в зазорах до состояния насыщения, должно развивать давление, превышающее атмосферное. При этом условии исключается возмож ность проникновения воздуха в межсл ные зазоры через микродефекты из окружающей конструкцию атмосферы. Кроме того, вязкость парообразующег вещества при температуре конструкции во время введения промежуточного материала должни быть достаточно низкой, чтобы оно могло свободно затекать в межслойные зазоры конструкции. Указанным требованиям удовлетворяют различные углеводороды однокомпонентные жидкие вещества, насыщенные пары которых создают давлени выще ат ;осферного в широком диапазоне температуи. Замещение воздуха в зазорах изделия насыщенными парами можно выполнить достаточно быстро путем предварительного вакуумирования зазоров с одновременным ввeдeниe туда небольшого количества парообразующего жидкого вещества. Требуемое количество. гасьш1енного пара и парообразующего вещества определяется объемом зазоров в изделии и составляет всего лишь около 1% от общего объема зазоров и берется из такого расчета, чтобы после испарения жидкости до состояния насыщения в зазорах оставалось жидкой фазы пример(Ю до 20 мл на объем зазоров в 3 л. Жидкая фаза необходима для того, чтобы в промежутках времени между замещением воздуха и введением промежуто чного материала компенсировать небольшие утечки пара из зазоров конструкции через микродефекты, В период замещения воздуха в зазорах насьЕненнымн парами в отличие от периода введенияпромежуточного материала существенного падения вакуума наблюдаться не будет, так как время введения парообразуюи(ей Ж1шкост;1 исчисляется секундами , благодаря малому ее количестзу и Ш35со.п вязкости, Sci6op пагосбрдзующего вещества определяется СБОЙствами промежуточного мйтериала и, в первую очередь, температурой максимальной жидкотекучести (наименьшей вязкости). Так, если в качестве промежуточHoio материала используют пeтpoлaтy i5 жидкотекучесть которого достаточна П1М температуре 30-140 С, то в качестве парообразующего вещества берут Ж1-ЩКИЙ углеводород И-октан (CgH.fg), развивающий давление насыщенн(,|х паров при указанньк температурах 1,1-1,5 кг/см . Если использовать более тугоплавкий материал, например битум марки БН-1У, при температуре 220-230 0, то в качестве парообразующего вещества целесообразно взять н-додекан (,), развивающий давление насьпцения при этих температурах f,1-1,4 кг/см , По мере введения в межслойные зазоры промежуточного материала под авлением, превышающим давление коненсации (насьпцения) пара, последий сжимается уменьшения оноводного объема зазороь и вследствие этого конденсируется э фазу уступая место новым порцияь вводимого промежуточного материала По мере затекания материала в зазоры под давлением происходит непрерывна коиденсация новых и нош.к порций па вплоть до заполнения всего объема зазоров. После заполнения всего объема :чазоров npoNffffl(yTO4i-i:biM материало весь насьшгенньй пар перейдет в жидкую фазу; укеньигнв при этом свой объем в несколько сот раз. Благодар этому жидкоет1 в зазорах останется немного и она распределится в зазор по всем поверхностям слоем в виде отдельных капель, которые практически не повлияют на герметичность отзердевшего материала При отверлсдении введенного в ме.ж алойные зазоры промежуточного материала возможно изменение его обьема увеличение или уменьшение. Так как эти зазоры малы по абсолютной велич не и не превышают Oj1-0 3 мм, то ув личение объема г.компексируется небо шими упругиДм дефор;.-:.гпкямн слоен о Kd ч аи геи Б слутае 5);1еньшения объема у:.г.иг.а ма ериялд ьосгтолкяется ЗР.кйчг- БЗяием млтериа.па в неойхоккмом избыточкоъ: оличестве,, допускаемо «, также как к . первом слу чае «ебольшг ми упругими деформация tK слое--, П р и : е р Заготавливают мкого слойн ю обечайку,. гН-.жслойкыг зазоры которой .зяполняют н :фтяным битумом БН--ГУ, Е первую очередь навиза от из ста ной лекты миогослойтгые обечайки 1 , ,y станки jco7-oporo образуются технЪлогическне зазоры 2. После этого обечайки 1 сваривают /Эелуи,/ состой кольцевыми 3 в консгрукдяг; грубы заданной длиныs а в стенках ка;;сдой обечайки конструкции (мзделля высзерливаю-т несквозные отверстия 4 и 5. Затем изделие 1 агревак1 до /20-230 С tтемпература максимальной ж щкотекучест нефтебитума БН-1У) и запирают несквозные отверстия 4 и 5, предназначенные дяя введения в межслойные зазоры 2 промежуточного матерпаиа. головками 6 и 7 .. Головка 6 имеет внутри канал 8j которьй связывает межслойные зазоры насосом 9 и емкостью 10, содержащий промежуточный материал в разжиженном вида. Связь осуществлена через трубопровод 1i 5 снабженный запорным краном 1 2, Головка 7 имеет внутри три независимых канала 13э 14 и 15, также связанные одной стороной с зазором 2, С другой стороны канал 13 связан с вакуум-насосом 16 через трубопровод 17 с краном 18j канал 14 связан с насосом 19 и емкостью 20 содержащей промежуточный материал в разжиженном виде через трубопровод 21 с краном 22; канал 15 связан с емкостью 23, содержащей жидкое парообразное вещество (в данном случае Н-додекан), через трубопровод 24 с краном 25. Головки 6 и 7 вместе с соответствующими насосами и емкостями смонтировань на тележках 26 и 27, которые могут перемещаться вдоль и поперек изготовляемой конструкции. Перед заполнением каналы 8, 3, 14 и 5 перекрыты соответственно кранами 12, 18, 22 и 25, Заполнение межслойных зазоров промежуточным ы.з,терналом ведут в следующем порядке. Сначала открывают кран 13 и вклю-гают вакуум-насос 16 для откачивания возд:Ьха из зазоров. После откачки .. , что регистрируется вакуумметром (не показан)5 кран 1В закрывают -а кран 25 открь ва;от,, после чего из емкости 23 в зазоры 2 поступает порция жидкого н-додекана. При общем осъеме зазоров в 3 л эта порция сССтавляет 40-50 мл. В зазорах н-додекан испаряется, в результате ч.З.м образуется атмосфера насыщенных паров этого вещества. Наличие в зазорах насыщенных паров фиксируется анометром (не показан) котор)1Й егистрирует давление 1, кг/см . После этого кран 25 закрывают,, открывают краны 12. и 22 и включают насосы 9 и 9. Разжи:гс.енны.й битум через кзналы 8 и 1- и оаверстия 4 Л 5 поступает под дазлеь:ке:л i ,52 ати в г азоры 2, Процесс Бе.у:;ут до заполнения всего объема яазорой о чем судя - по прекраи еншо рзслсода промежуточного материа па из г;мкостей. После окончания заполнения кр.чны 12. и 22 перекрьша..., а насосы 9 и19 выключают. Конструкцию ох.11ажд ;а1от, например в обрызгиванием

водой, а головки 6 и 7 отводят от конструкции.

Как показывает опыт, наблюдается непрерывное (сплошное ) распределени промежуточного материала и межслойных зазорах по сему их объему, по всем поверхностям слоев. После отверждения материала проникновение между слоями газа или жидкости изнутри конструкции и агрессивной среды извне ее исключается.

904808

Предлагаемое изобретение по сравнению с прототипом позволяет существенно снизить вероятность преждевременного разрушения трубопро5 водов и сосудов давления, состоящих из многослойных обечаек, продлить срок их непрерывной работы, а также уменьшить загрязнение окружаюЕ1ей среды и опасность воз10 -никновення катастрофических ситуаций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления сварных многослойных сосудов высокого давления | 1986 |

|

SU1359044A1 |

| Способ изготовления многослойных конструкций | 1984 |

|

SU1186443A1 |

| Сосуд высокого давления | 1990 |

|

SU1799440A3 |

| СПОСОБ ОПРЕССОВКИ МНОГОСЛОЙНОЙ ЦИЛИНДРИЧЕСКОЙ ОБЕЧАЙКИ | 2007 |

|

RU2389577C2 |

| Способ контроля герметичности изделий | 1983 |

|

SU1221524A2 |

| Агрегат для навивки многослойных обечаек | 1983 |

|

SU1115830A1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ДЕТАЛЕЙ ТИПА ОБЕЧАЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2171311C1 |

| Способ изготовления сосуда высокого давления | 1977 |

|

SU715185A1 |

| Способ изготовления корпусов многослойных сосудов и труб | 1980 |

|

SU1007795A1 |

| Способ изготовления многослойных сосудов высокого давления | 1976 |

|

SU670363A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ, преиму1|;ественно сосудов и труб, включающ-ш навив )1 vvv,,.i..: :K :SiiiJiiofriU ку из рулонной полосы отдельных многослойных обечаек, соединение их между собой и размещение в межслойных зазорах жидкотекучего отверж,цающегося с адгезией к металлу проме-жуточного материала, отличающийся тем, что, с целью повышения на,дежности и долговечности конструкций, размещение промежу- очно-го материала в межслойных зазорах производят после соединения многослойньЕ обечаек между собой, для этого конструкции нагревают до заданной температуры,, откачивают из межслойных зазоров воздух, заполняют их жидким веществом, получая давление конденсации его паров, превышающее атмосферное, и затем вводят а межслойные зазоры промежуточньгй материал под давлением, превышающим давление конденсации паров вещестаа.

2S

21 го

1922

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Изготовление многослойных сосудов.- В кн | |||

| Химическое машиностроение, НИИХИММАШ, 1973, № 63, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1984-05-07—Публикация

1982-07-07—Подача