дифференцирующий блок выдает импульс на обнуленне, включающий четвертый счетчик в работу, С помощью третьего счетчика и третьей схемы совпадения

Изобретение относится к автомати- ческому управлению процессом резания на металлорежущих станках,эксплуатируемых в составе гибких автоматизированных производств, и может быть использовано для определения момента смены или подналадки металлорежущего инструмента.

Цель изобретения - повышение точности..

Сущность способа заключается в следующем.

В процессе резания измеряют пара- , метры возникших при этом механических колебаний. Регистрируют колеба- ния в момент врезания зубьев инструмента в заготовку. За основной параметр, по которому определяют размерный износ, принимают скважность колебаний, вызванных неизношенным лезвием инструмента.

Основная идея способа заключается в том, что по мере размерного износа отдельный зуб инструмента входит в заготовку с некоторым запаздыванием, в результате чего скважность полупериода вынужденных колебаний инструмента, вызванных этим вхождением, искажается по сравнению со скважностью полупериода колебаний, выз- ванных острозаточенным зубом.

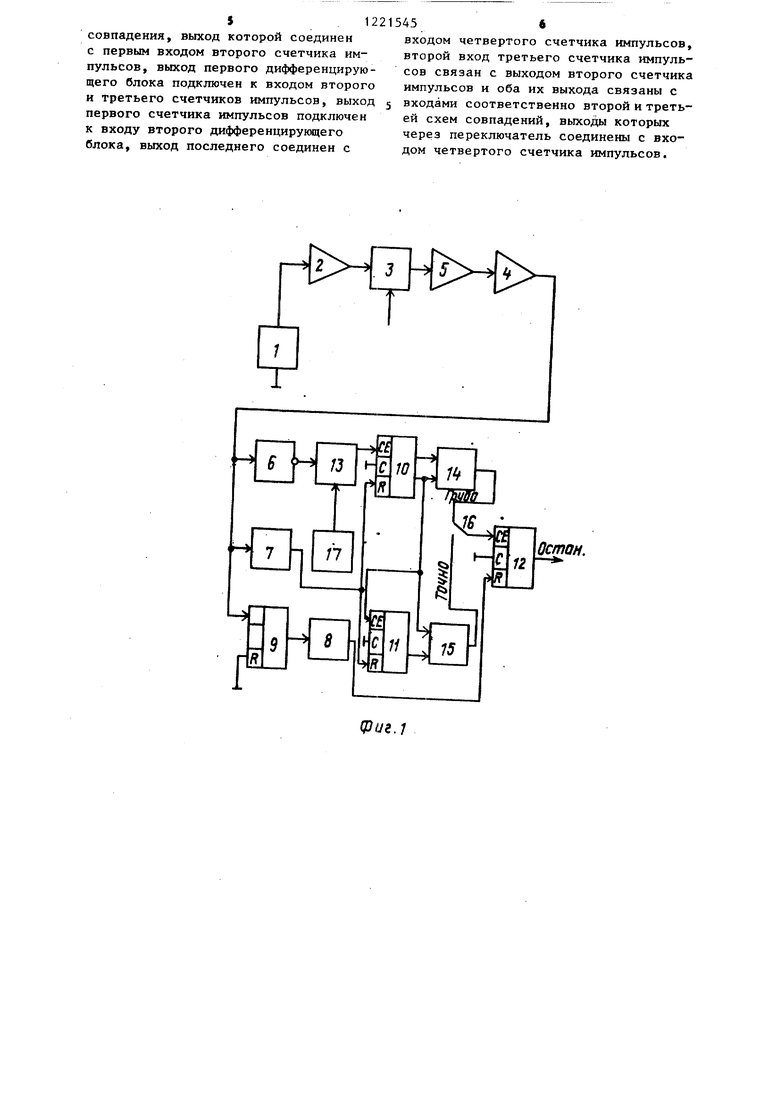

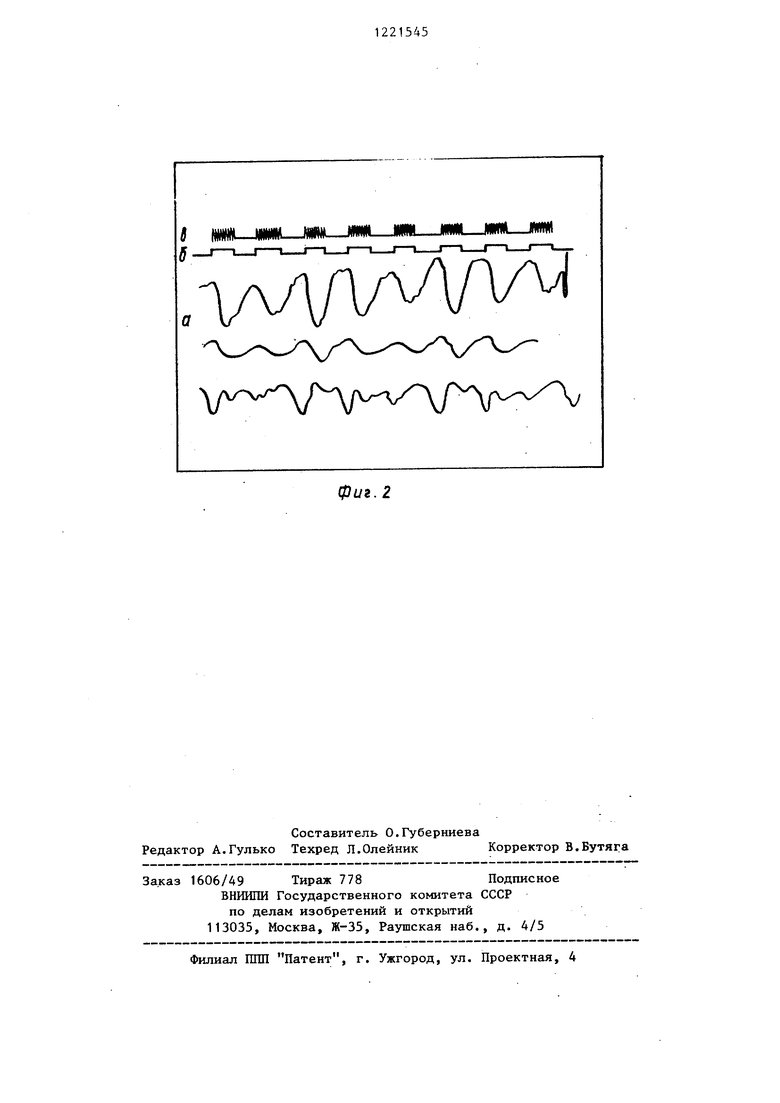

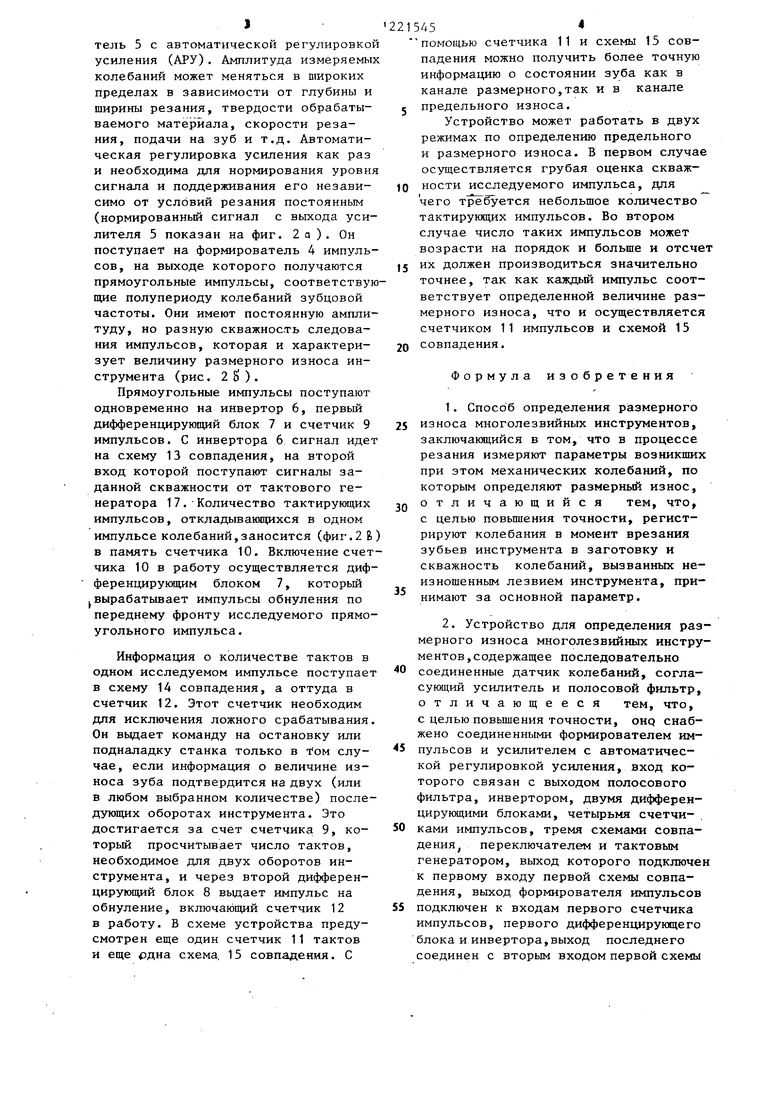

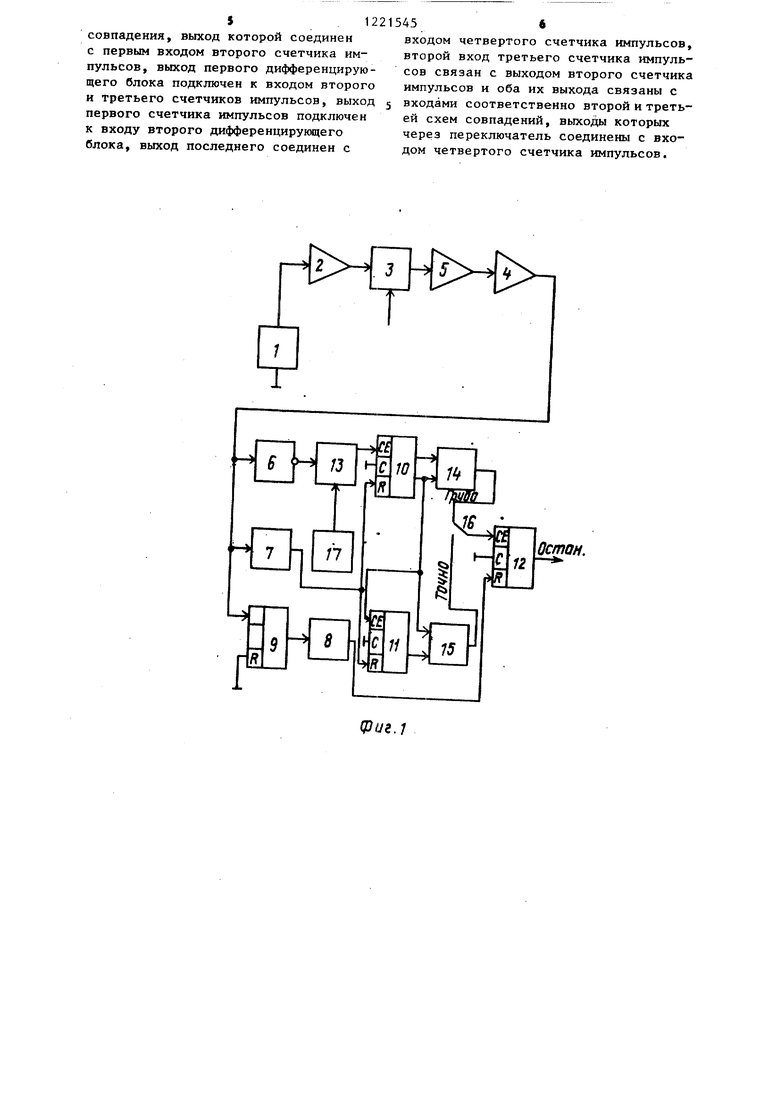

На фиг.1 изображена блок-схема устройства, реализующего предлагаемый способ; на фиг. 2 - рсциллогра- мы,иллюстрируюп1ие реализацию способа

Устройство для определения размерного износа многолезвенных инструментов содержит последовательно соединенные датчик 1 колебаний, согласующий усилитель 2 и полосовой фильт 3. Устройство снабжено соединенными формирователем 4 импульсов и усилителем 5 с автоматической регулировкой усиления, вход которого связан с выходом полосового фильтра 3. Устройст во также снабжено инвертором 6, двум дифференцирукнцими блоками 7 и 8, чеможно получить информацию о состоянии зуба как в канале размерного, так ив канале предельного износа. 2 с.п. ф-лы, 2 ил.

тырьмя счетчиками 9-12 импульсов, тремя схемами 13, 14 и 15 совпадения, переключателем 16 и тактовым генератором 17, выход которого подключен к первому входу первой схемы 13 совпадения, выход формирователя 4 импульсов подключен к входам первого счетчика 9 импульсов, первого диффе- ренцирунмцего блока 7 и инвертора 6, выход инвертора 6 соединен с вторым входом первой схемы 13 совпадения, выход которой соединен с первым входом второго счетчика 10 импульсов. Выход первого дифференцирующего блок 7 подключен к входам второго и третьего счетчиков 10 и 11 импульсов, выход первого счетчика 9 импульсов подключен к входу второго дифференцирующего блока 8, выход которого соединен с входом четвертого счетчика 12-импульсов, второй вход третьег счетчика 11 импульсов связан с выходом второго счетчик 10 импульсов, а оба их выхода связаны с входами соответственно второй и третьей схемы 14 и 15 совпадений, выходы которы через переключатель 16 соединены с входами четвертого счетчика 12 импульсов.

Устройство работает следующим образом.

Колебания инструмента измеряются датчиком 1 и поступают на согласующий усилитель 2 с регулируемым козф- фициентом усиления. К выходу усилителя подключают полосовой фильтр 3. с коэффициентом передачи, примерно равным единице, и необходимой добротностью. Этот фильтр выделяет только одну квазигармоническую состав- лякщую, соответствующую частоте врезания зубьев. Фильтр перенастраиваемый, что может осуществляться от программы ЧПУ станка, поскольку информация об изменении частоты вращения фрезы записана в ней. Отфильт- рованньй сигнал поступает в усилиJтель 5 с автоматической регулировкой усиления (АРУ). Амплитуда измеряемых колебаний может меняться в широких пределах в зависимости от глубины и ширины резания, твердости обрабаты- ваемого материала, скорости резания, подачи на зуб и т.д. Автоматическая регулировка усиления как раз и необходима для нормирования уровня сигнала и поддерживания его незави- симо от условий резания постоянньм (нормированный сигнал с выхода усилителя 5 показан на фиг. 2 а ). Он поступает на формирователь 4 импульсов, на выходе которого получаются прямоугольные импульсы, соответствующие полупериоду колебаний зубцовой частоты. Они имеют постоянную амплитуду, но разную скважность следования импульсов, которая и характери- зует величину размерного износа инструмента (рис. 2 S ).

Прямоугольные импульсы поступают одновременно на инвертор 6, первый дифференцирующий блок 7 и счетчик 9 импульсов. С инвертора 6 сигнал идет на схему 13 совпадения, на второй вход которой поступают сигналы заданной скважности от тактового генератора 17.-Количество тактирующих импульсов, откладывающихся в одном импульсе колебаний,заносится (фиг.2 и в память счетчика 10. Включение счетчика 10 в работу осуществляется дифференцирующим блоком 7, который Jвырабатьшает импульсы обнуления по переднему фронту исследуемого прямоугольного импульса.

Информация о количестве тактов в одном исследуемом импульсе поступает в схему 14 совпадения, а оттуда в счетчик 12. Этот счетчик необходим для исключения ложного срабатывания. Он выдает команду на остановку или подналадку станка только в слу- чае, если информация о величине износа зуба подтвердится на двух (или в любом выбранном количестве) последующих оборотах инструмента. Это достигается за счет счетчика 9, ко- торый просчитывает число тактов, необходимое для двух оборотов инструмента, и через второй дифференцирующий блок 8 выдает импульс на обнуление, включающий счетчик 12 в работу. В схеме устройства предусмотрен еще один счетчик 11 тактов и еще 5дна схема. 15 совпадения. С

545

помощью счетчика 11 и схемы 15 совпадения можно получить более точную информацию о состоянии зуба как в канале размерного,так и в канале предельного износа.

Устройство может работать в двух режимах по определению предельного и размерного износа. В первом случае осуществляется грубая оценка скважности исследуемого импульса, для чего т е буется небольшое количество тактирующих импульсов. Во втором случае число таких импульсов может возрасти на порядок и больше и отсче их должен производиться значительно точнее, так как каждый импульс соответствует определенной величине размерного износа, что и осуществляется счетчиком 11 импульсов и схемой 15 совпадения.

Формула изобретения

1.Способ определения размерного износа многолезвийных инструментов, заключакмцийся в том, что в процессе резания измеряют параметры возникших при этом механических колебаний, по которым определяют размерный износ, отличающийся тем, что,

с целью повьш1ения точности, регистрируют колебания в момент врезания зубьев инструмента в заготовку и скважность колебаний, вызванных неизношенным лезвием инструмента, принимают за основной параметр.

2.Устройство для определения размерного износа многолезвийных инструментов, содержащее последовательно соединенные датчик колебаний, согласующий усилитель и полосовой фильтр, отличающееся тем, что,

с целью повьшгения точности, онр снабжено соединенными формирователем импульсов и усилителем с автоматической регулировкой усиления, вход которого связан с выходом полосового фильтра, инвертором, двумя дифференцирующими блоками, четьфьмя счетчиками импульсов, тремя схемами совпадения, переключателем и тактовым генератором, выход которого подключе к первому входу первой схемы совпадения, выход формирователя импульсов подключен к входам первого счетчика импульсов, первого дифференцирующего блока и инвертора,выход последнего соединен с вторым входом первой схемы

S1221

совпадения, выход которой соединен с первым входом второго счетчика импульсов, выход первого дифференцирующего блока подключен к входом второго и третьего счетчиков импульсов, выход первого счетчика импульсов подключен к входу второго дифференцирукмцего блока, выход последнего соединен с

545«

входом четвертого счетчика импульсов, второй вход третьего счетчика импульсов связан с выходом второго счетчика импульсов и оба их выхода связаны с входами соответственно второй и третьей схем совпадений, выходы которых через переключатель соединены с входом четвертого счетчика импульсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для определения размерного износа многолезвийных инструментов | 1989 |

|

SU1658023A2 |

| Устройство для определения информации о параметрах процесса резания | 1983 |

|

SU1119825A1 |

| Система прогнозирования состояния режущих инструментов | 1984 |

|

SU1734958A1 |

| Устройство для контроля работоспособности станка | 1990 |

|

SU1776491A1 |

| Устройство для измерения ускорений | 2022 |

|

RU2793846C1 |

| Устройство для адаптивного управления станком | 1977 |

|

SU684513A1 |

| Устройство для контроля станков | 1987 |

|

SU1484443A1 |

| Демодулятор фазоманипулированных сигналов | 1982 |

|

SU1058084A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ УСКОРЕНИЙ | 2001 |

|

RU2189047C1 |

| Устройство для контроля состояния режущего инструмента | 1985 |

|

SU1320709A1 |

РГ Остан.

фиг.1

Иж-- ляш1

Хл -ЛЛлл- -ЛГЛг

фиг. 2

| Способ определения работоспособностиРЕжущЕгО иНСТРуМЕНТА | 1979 |

|

SU842418A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ определения стойкостных параметров режущего инструмента | 1978 |

|

SU765701A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-03-30—Публикация

1984-05-16—Подача