1

Изобретение относится к отрасли автоматического управления и регулировани в частности к адаптивному управлению металлорежущими станками, в особенности для ограничения колебаний несущей системы станка.

Известны устройства для адаптивного управления с ограничением уровня колебаний несущей системы станка, содержащие датчик колебаний, усилители, исполнительный орган и полосовые фильтры

аг2.

Наиболее близким техническим решением к изобретению является устройство для адаптивного управления станком, содержащее последовательно соединенные датчик колебаний, первый усилитель, блок полосовых фильтров, блок детекторов, первый блок сравнения, второй блок сравнения, подключенный к задатчику допустимого уровня автоколебаний, второй усилитель, третий блок сравнения подключеш ый к задатчику мощности, четвертый блок сравнения, подключен

ный через третий усилитель к датчику мощности, регулятор, подсоединенный к блоку ограничения подачи, и привод З.

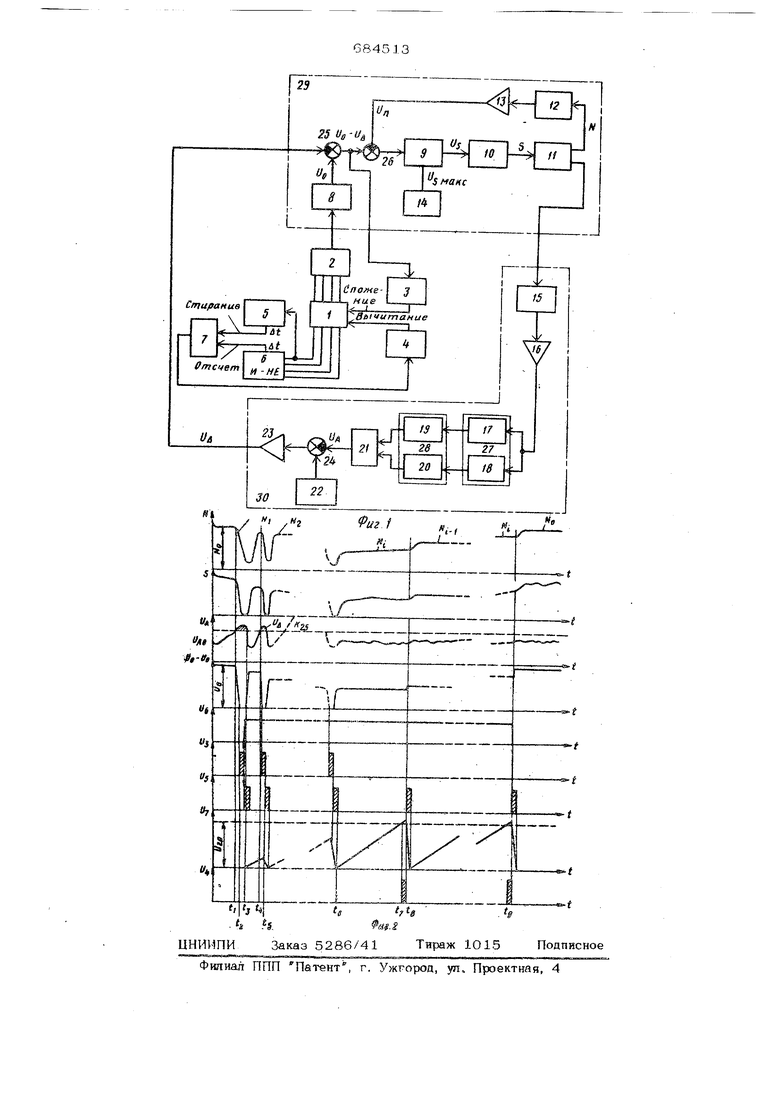

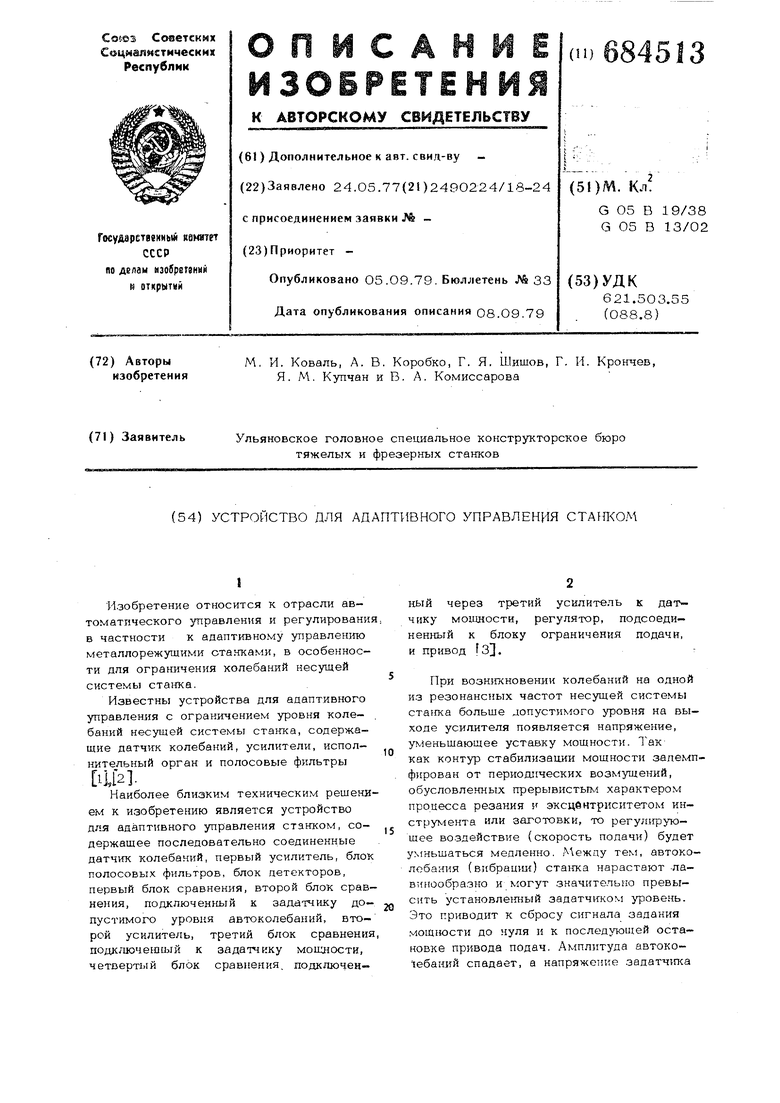

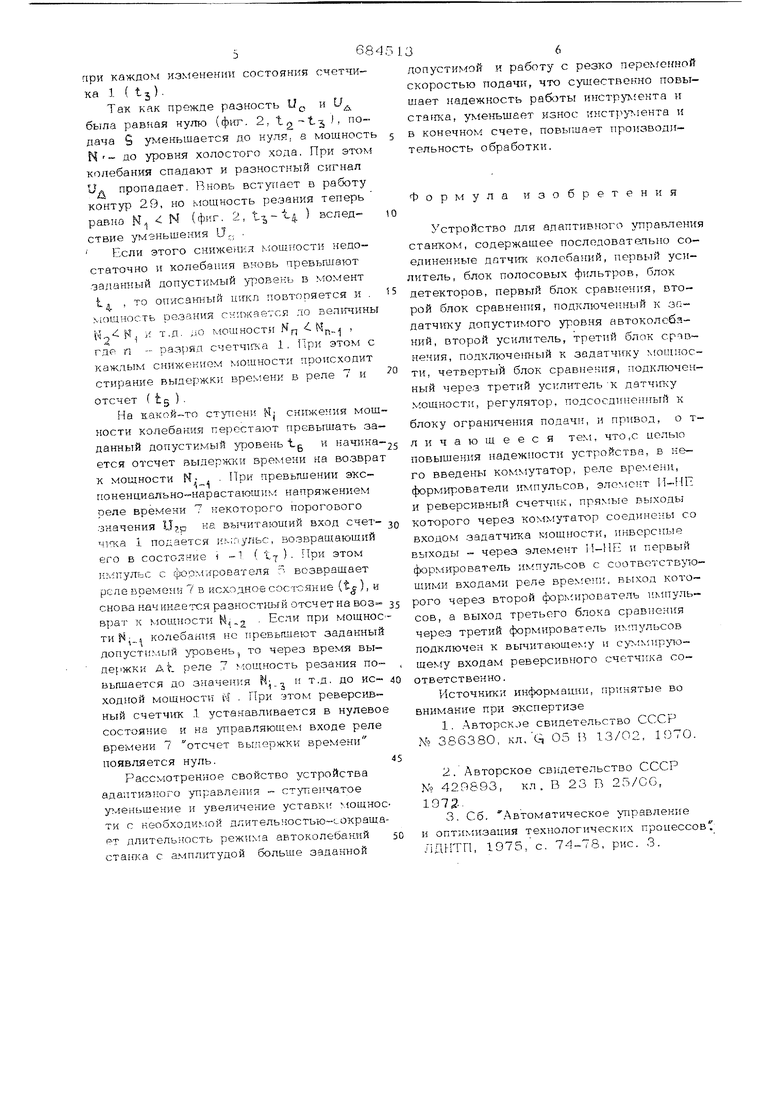

При возникновении колебаний на одной из резонансных частот несущей системы станка больще допустимого уровня на выходе усилителя появляется напряжение, y ieньщaющee уставку мощности. Так как контур стабилизации мощности задемпфирован от периодических возь ущений, обусловленных прерывисты характером процесса резания и эксцентриситетом инструмента или заготовки, то регулирующее воздействие (скорость подачи) будет умньшаться медленно. Д1ежау тем, автоколебания (вибрации) станка нарастают -лавинообразио и могут значительно превысить установлетгаый задатчиком уровень. Это приводит к сбросу сигнала задания до нуля и к последующей остановке привода подач. Амплитуда автоко1ебаний спадает, а напряжетп е задатч1гка 36 мощности повышается. Зтот процесс при обработке многократно повторяется. Недостатки устройства состоят в том что происходит превышение заданного допустимого уровня амплитуды автоколе- баний в течение длительного времени (пока вариации глубины и ширины обработ ки не изменятся таким образом, что автоколебания при данной уставке мощности не возникают) и что неравномернос подачи велика при возникновении автоколебаний в станке. Эти недостатки снижают надежность работы устройства, а следовательно, и надежность инструмента и станка. Целью изобретения является повышени надежности устройства. Поставленная цель достигается тем, что в устройство введены коммутатор, реле времени, формирователь иктульсов, элемент И-НЕ и реверсивный счетчик, прямые выходы которого через коммутатор соединены со входом задатчика мощности, инверсные выходы - через элемен И-НЕ и первый формирователь импульсов с соответствующими входами реле време ни, выход которого чере.з второй формиро ватель импульсов, а выход третьего блока сравнения через третий формирователь импульсов подключены к вычитаюи1ему и суммирующему входам реверсивного счет чика соответственно. На фиг, 1 представлена функциональная схема устройства, а на фиг. 2 - вре менные диаграммы его работы. Устройство включает реверсивный сче чик 1, коммутатор 2, вьтолненный на реле, третий 3, второй 4 и первый 5 фор мирователи импульсов, элемент И-ПГг в, реле времени 7, задатчик мощности 8, регулятор 9, привод 1О,-объект утфавле-т ния (процесс резания) 11, датчик мощности 12, третий усилитель 13, блок огран.ичения подачи 14, датчик колебаний 15, первый усилитель 16, полосовые фильтры 17 и 18, детекторы 19 и 20, первый блок сравнения 21, задатчик допустимого уровня автоколебаний 22, второй усилитель 23, и второй 24, третий 25 и четвертый 26 блоки сравнения. Фильтры 17 и 18 образуют блок полосовых фильтров 27, детекторы 19 и 2О блок детекторов 28, блоки 25, 26, 14, ааватчик 8, регулятор 9, привод 10, объект 11, датчик 12 и усилитель 13 Контур стабилизации мощности резания 29, а блоки 24,.21, 27, 28, датчик 15 34 усилители IЬ и 23 и задатчик 22 контур огран1гчения уровня колебаний ЗО. На фиг. 1 и фиг. 2 приняты следующие обозначения; Ug - управляющее напряжение для привода, S - подача, N мощность, J| - напряжение обратной связи, Uq, J- ограничивающее напряжение, А- амплитуда колебаний, U - напряжение, пропорциональное наибольщей амплитудо колебаний на резонансных частотах несущей системы, Цд - напряжение, пропорциональное заданному допустимому уровню автоколебаний, UA - разностный сигнал с усилителя 23, UQ - напряжение задатчика 8, U.-U., - выходные наг ряжения соответственно формнрователой 3, 4 и 5, элемента G и реле 7, а lljp . U- граничное выходное напряжение реле 7. Устройство работает следующим обра.зом. При включении устройства счетч1П ; 1 устанавливается в нулевое состояние, пр)И котором на прямых выходах счетч1ша 1 потенциальные уровни логического нуля, а tie инверсньх - единицы. Реле времени 7 не отсчитывает выдержку времени, так как на его управляющем входе отсчет ut. - нуль. После врезания устройство стабилизирует заданное значение мощности N -К Uj5 , где К -коэффициент пропорциональности. Если вариации глубины и щирины обработки и.зменились таким образом, что возникают колебания на одной из резонанснь(х частот несущей системы станка больше, чем заданный блоком 22 допустимый уровень, появляется разностный сигнал ,( ) 23 коэффициент усиле:1ия усилителя 23 (момент времени t iid фиг. 2). Уставка мощности, равная разности напряжений UQ и Уд спадает до нуля. R этот момент ( 1-2) формирователь 3 подает на суммирующий вход сч&тчика 1 и лiIyльc. Состояние счетчика 1 изменяется и он подает соответствующий сигнал на коммутатор 2, который коммутирует непь задатчика 8 таким обра.зом, что напряжение и о уменьшается на заранее выбранную величину. Ыа выходе элемента 6И-МЕ .появляется потенциальный уровень логической единицы, и реле времени 7начинает отсчет выдержки времени. Предварительно реле времени 7 было приведено в исходное состояние при помощи формгфователя 5, выдающего импульсы J при каждом изменении состояния счетчика 1 ( tj). Так как прежде разность U, и U была равная нулю (фиг. 2, , . подача S yivteHbiuaeTCH до нуля, а мощност N - до уровня холостого хода. При колебания спадают и разностный сигнал Уд пропадает. Вновь вступает в работу контур 29, но мощность резания теперь равно N N (фиг. 2, t-j-l4 аследствие уь1эньшения U,, . Если этого снижения кюшностн недостаточно и колебания вновь превышают заданный допустимый ;/ронекь в момент 1я , то описанный цикл тювторяется и . -мощность резания снижается ло велтгчины Н.-, и т.д. ;дО мощности Мг7 п-1 где п - разряд счетчтгка 1. При этом с каждым снижением мощности происходит стирание выдержки в реле i и отсчет ( tg ) . На какой тО Hj снижения мощ ности колебагш.я перестают превышать .за данный допустимый уровень 1 и начина ется отсчет выдержки времени на во.звра к мощности N; . При превьпиении экс1-1поненциально-нарастающим напряжением реле времени 7 некоторого порогового .значения Ujp на вычитающий вход счетч пха 1 подается 1{..;г1ульс, возвращающий его в состояние i 1 ( t-v ) . Три этом и; {пульс с фо9:-.{.1рователя 5 возвращает релевремонн 7 в исходное состс;.янив (ti), и снова начинается рааностглгй отсчет на воз врат к мощности .2, Если при мощнос ти Н..а колебания н.с иревьрлеют заданный допустимый уровень- то через время выдержки At- реле 7 ющнocть резания повышается до .значения NJ..J н т.д. до ис ходной мощности и . При этом реверсивный счетчик 1 устанавливается в нулевое состояние и на управляющем входе реле времени 7 отсчет выдержки времени появляется нуль. г ассмотренное свойство устройства адаптизного управления ст тенчатое уменьщение и увеличение уставки мощнос ти с необходимой длительностью-сокращает длительность режихш автоколебаний станка с амплитудой больще заданной 36 допустимой и работу с резко переменной скоростью подачи, что с тлественно повышает надежность работы инстр мента и CTBfrKa, уменьщает износ И1 струмента и в конечном счете, повышает производительность обработки. Формула изобретения Устройство для адаптивного управления станкок, содержащее последовательно соединенные датчт-; колебаний, первый усилитель, блок полосовых фильтров, блок детекторов, первый блок сравнен1 я, второй блок сравнения, подк;люченный к задатчику допустимого уровня автоколебаний, второй усилитель, третий блок сравнения, подключенный к задатчижу мощности, четвертый блок сравнения, подключенный чере.з третий усилитель к датчику мощности, регулятор, подсосдтп ен11ЫЙ к блоку огран гчения подачи, и привод, о тл и чающееся тем, что,с целью повышешш надежпости устройства, в него введены коммутатор, реле вре%4ени, формирователи импульсов, эломе1;т 11.-.ЦЕ и реверсивный счетчьгк, прямые вььходы которого через коммутатор соединены со входом задатч -жа мощности, инверсные выходы -- через элемент И-ПЕ и первый формирователь импульсов с соответствующими входами реле , выход которого через второй фор}чи рователь икигуль сов, а выход третьего блока сравнения чере.з третий формирователь И1 пульсов подключен к вычитaющe ;y и сум ;ир5аощему входам реверсивного счетчика соответственно. Источники информации, принятые во внимание при экспертизе 1.Авторские свидетельство СССР № 386380, кл.Ст 05 И 13/О2, 197О. 2.Авторско.е свидетельство СССР № 429893, кл . В 23 В 25/OG, 3.Сб. Автоматическое управлен 1е и оптими.зация технологических процессов ЛДЦТП, 1975/с. 74-78, рис. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивного управ-лЕНия CTAHKOM | 1979 |

|

SU834673A1 |

| Система адаптивного управления металлорежущим станком | 1981 |

|

SU996997A1 |

| Устройство для адаптивного управления станком | 1982 |

|

SU1083161A1 |

| Система экстремального управления металлорежущими станками | 1979 |

|

SU926618A1 |

| Устройство для адаптивного управления | 1985 |

|

SU1343390A1 |

| Система адаптивного управления металлорежущим станком | 1980 |

|

SU1001013A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство адаптивного управления металлорежущим станком | 1984 |

|

SU1205130A1 |

| Устройство адаптивного управления металлорежущим станком | 1989 |

|

SU1667006A2 |

| Регулятор нагрузки горной машины | 1983 |

|

SU1167325A1 |

Авторы

Даты

1979-09-05—Публикация

1977-05-24—Подача