Изобретение относится к области итейного производства и может быть использовано при приготовлении фор овочных смесейр плакированных гид- атными связующими на основе силикатов и фосфатов натрия.

Целью изобретения является сокращение продолжительности приготовления смеси и повышение за счет этого производительности процесса ее приготовления.

Сущность изобретения заключается в TOMj что в смеси нагревается песок и сэяэушщее, а затем в нагретые материалы вводится вода. Затем при перемешивании компонентов смеси осуществляют продувку смеси сжатым воздухом.

Нагрев песка осуществляется до температуры 95-130°С Количество вводкЕЮй воды составляет 0,5- 3,0 Мс1с-.%..

Нагрев песка до указанных темпера- ур приводит к бурному удалению из связующего влаги. По мере уменьшения влг1госодержания связующего ускоряется образование кома смеси и,, следоательно ,, переход ее в сыпучее состояние,,

Oenap i TiceHO, что чрезмерный нагрев еска выше 130 с ухудшает распредеение связующего и приводит к его дегидратацииS затрудняющей овторное поглощение связующим вла- .. т поспе развала кома. Указанные эффекть снюкают прочностные характеристики смеск.

Нагрев песка до температуры менее 95 С не обеспечивает необходимой кнтенсивности испарения влаги, что затягивает процесс плакирования«

Введение менее воды не ока- эьгоает с тцественного влияния па свойства смесиS а более 3% затяги- ает восстановление сыпучего состояния смеси и вызывает ее слеживаемость,

Однако чрезмерное-снижение влаго- содержания образукядейся смеси вызы- вает повышенцуго осыпаемость отверж денных форм.

Введение воды в смесь после перехода ее в сыпучее cocтoяv иe комттен сирует потери влаги при плакировв jiHH, Вводимая вода- быстро поглбща- стел связующим причем растворение связующего незначительно что обеспечивав; г лишь кратковременное увеличение вязкости смеси и быстрое нос-- становление ее сыпучего состояния. Избыточная влага удаляется сжатым воздухом. Этому способствует сохрапение смесью (после развала кома) повышенной температуры вследствие затвердевания частично дегидратированного связующего при более высокой температуре.

Продувка ВОЗДУХОМ необходима дли восстановления сыпучего состояния смеси. Оптимальное давление воздуха составляет 3 атм. Снижение давления . ниже 3 атм приводит к увеличению

процесса удаления влаги из смеси, а повышение его более 3 атм приводит к ухудшению процесса плакирования формовочной смеси.

В лабораторном смесителе изготавливали смесь следующего состава, мас.%:

ПесокОснова

Гидратное свя- зуюидее на основе силикатов и фосфатов натрия 15,6 Т доза минерального масла 0,15 1Г доза минерального масла 0,25

Состав связующего, мас.%:

Жидкое стекло 6 Тринатрийфосфат (ТНФ)8

Декстрин0,6

Вода1,0

Пример, Режим приготовления смеси следую(Ц1Тй. Нагретый до 130° С песок (масса - 8 кг) зах ружают в смеситель и при непрерывном перемешивании вводят связующее, нагретое до 70-75°С. Через 30 с после ввода связующего начинают продувку сжатым воздухом. Давление воздуха состан- ляет 3 атм. В момент об эазования кома вводят первую дозу антифрикционной добавки. В качестве анти-. фрикционной добавки применяют мике- ральное масло. Пос;ле перехода смеси в сыпучее состояние в смесь вводят воду, продолжая перемешивание и продувку воздухом,, После восстановления сыпучего состояния продувку прекращают и вводят вторую дозу ии- нерального масла. Смесь вьптускаю из смесителя через 20 с.

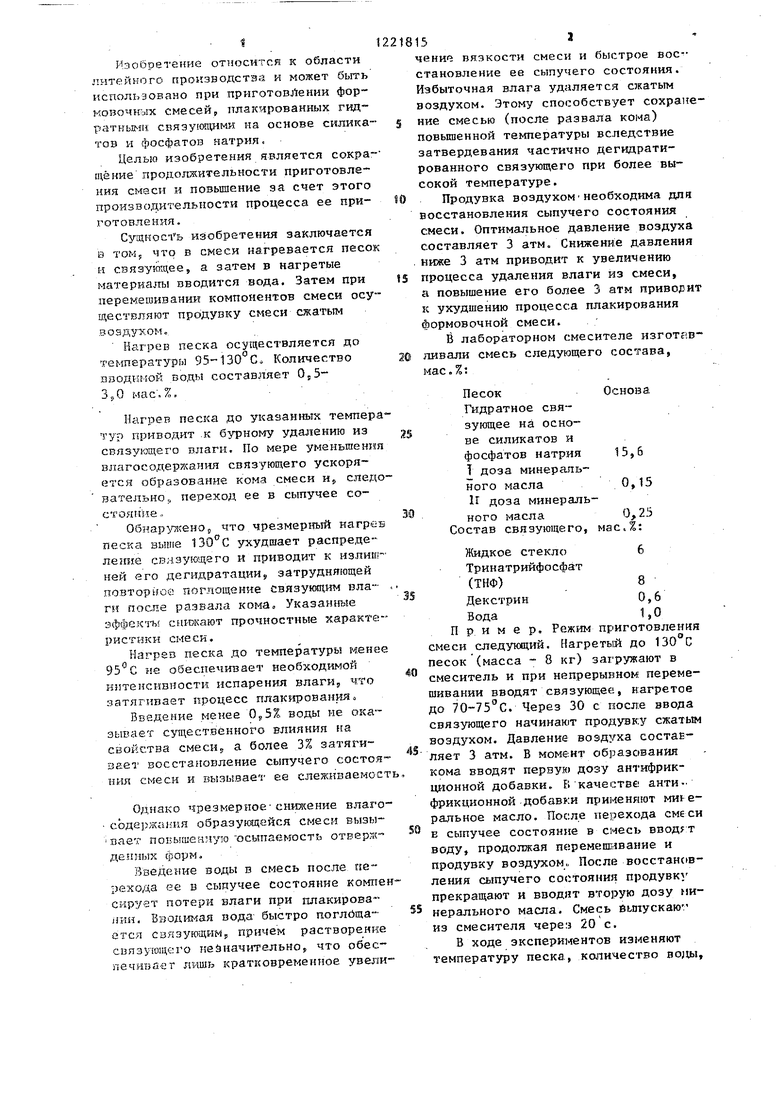

В ходе экспериментов изменяют температуру песка, количество во).

излучают осыпаемость и текучесть готовой смеси. Цилиндрические образцы для определения осьтаемости отверждают при в течение 30 мин. В соответствии с рекомендациями (А.А.Бречко, Г.Ф.Великанов. Формовочные и стержневые смеси с заданными свойствами. Л.: Машино- . строение, 1982) добиваются осыпаемости менее 0,2%. Текучесть характеризуют высотой конуса смеси, остаю-

2218154

щегося на цилиндрическом столике (диаметр столика - 50 мм, высота - 60 мм). Столик устанавливают в цилиндрической обечайке (внутренний 5 диаметр - 90 мм, высота - 130 мм), заполненной смесью. Конус смеси остается на столике после удаления обечайки и осыпания основного количества смеси. Максимально допусти- 10 мой является текучесть 30 мм. Результаты экспериментов приведены втаблкце.

51

Из анализа результатов следует оптимальность заявленных параметров. Обнару7кено, что предложенный ре- жим плакщзования обеспечивает получение более однородной и мелкозернистой смеси.

В производственных условиях предложенное изобретение может быть реализовано следующим образом. Песок в нагревателе доводится до необходимой температуры и загружается в лопастной либо катковьй смеситель, После ввода и распределения по песку связунадего -осуществляют интенсивнун}

S

o

15 и продувку сжатым ,. В момент образования кома залив;шт минеральное, например 3 отработанное машинное масло. После развала кома вводят воду и продолжают перемешивание при непрерывной продузке воздухом до тезе пор, пока не вое становится сыпучее состояние смеси, после чего продувку прекращают и кводят вторую порцию масла.

Предлагаемое изобретение позволяет увеличить производительность сеприготовительного оборудования на .15-25%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления формовочной и стержневой смеси | 1986 |

|

SU1315106A1 |

| Способ приготовления гидратного связующего для плакированных формовочных смесей литейного производства | 1984 |

|

SU1239955A1 |

| Способ приготовления смеси, плакированной жидкостекольным связующим | 1982 |

|

SU1072333A1 |

| Плакированная смесь для изготовления литейных форм и стержней, преимущественно оболочковых, а также облицовок для кокилей и способ ее приготовления | 1988 |

|

SU1627305A1 |

| Способ приготовления песчано-глинистой смеси для изготовления литейных форм | 1980 |

|

SU933179A1 |

| Смесь для изготовления литейных форм и стержней и способ её приготовления | 2023 |

|

RU2813028C1 |

| Смесь для изготовления литейных форм и стержней и способ её приготовления (варианты) | 2024 |

|

RU2826115C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2469813C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ПО ХОЛОДНОЙ ОСНАСТКЕ | 1995 |

|

RU2086341C1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1993 |

|

RU2082536C1 |

| Способ приготовления жидкостекольных смесей для изготовления литейных стержней и форм пескодувно-пескострельным процессом | 1979 |

|

SU801365A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ приготовления смеси, плакированной жидкостекольным связующим | 1982 |

|

SU1072333A1 |

Авторы

Даты

1992-05-23—Публикация

1984-08-24—Подача