1

Изобретение относится к области литейного производства, а именно -, :к способам приготовления песчано-глинистых ( песчано-бентонитовых) смесей используемых для изготовления литейных форм;,

Существенное влияние на качество сырых песчано-глинистых форм оказывает насыпной вес насыпная плотность) смеси, особенно при использовании моделей сложной форэмы и с элементами, значительно различающимися по высоте. С уменьшением насыпного веса твердость и прочность формы снижаются. Однако существующие способы смесеприготовления не позволяют получить достаточное значение насыпного веса и текучести при заданной прочности форм.

Известен способ приготовления песчано-глинистой смеси для изготовления литейных форм, в соответствии с которым в смесь за 2-10 с до окон чания смесеприготовления дополнительно вводят сухую порошкообразную глину в содержании 15-25% от массы ранее введенной глины lj.

Такой способ связан с дополнительным увеличением расхода связующего, что ухудшает его экономические характеристики.

Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому результату является

10 способ приготовления песчано-глинистой смеси для изготовления литейных форм, заключающийся в перемешивании сухих ингредиентов смеси (огнеупорного наполнителя, глинистого связующего)

15 с жидким (преимущественно водой) до тех пор, пока электропроводность смеси не достигнет максимума, что свидетельствует о наилучшем взаимном распределении ингредиентов 2J.

20

Однако этот способ не обеспечивает улучшения таких технологических свойств как насыпной вес и текучесть смеси без ухудшения прочностных показателей. При необходимости повышения прочности формы указанные свойства (насыпной вес, текучесть) будут ухудшаться, что может привести к различной плотности и прочности 5 участков формы.

Целью изобретения является увели- . чение насыпного веса смеси и способности к равномерному уплотнению при постоянном расходе глинистого свя- 10 зующего.

Для достижения предлагается .. ..способ приготовления лесчано-глинисч той смеси для изготовления литейных форм,включающий перемешивание сухих 15 ингредиентов с жидким, отличающийся ot известного тем, что сначала приготавливают предварительную смесь путем перемешивания сухих ингредиентов.; в количестве50-85 .об.Х от их полного

объема с жидким ингредиентом до до- стижения их равномерного распределения, а затем добавляют оставшийся объем сухих ингредиентов и перемешивают смесь до достижения насыпного . веса, превышающего насыпной вес предварительной смеси на 6-35.

Предварительную смесь готовят пу тем перемешивания части-сухих ингре диентов (50-85 об. от их полного „ объема с жидким ингредиентом, напри мер водой, взятым преимущественно полно 1 дозой, причем перемешивание осуществляют в бегумах с использовани м катков, которые создают выжимающее усилие, т.е. давят на смесь

при одновременном ее усреднении. При этом происходит интенсивное выравнивание влаги в объеме смеси.

Затем полученную предварительную смесь (с равномерно расп|эеделенной влагой смешивают с оставшимся объемом сухих ингредиентов ( песка глинь

без применения выжимающих давлений, что достигается перемешиванием лопастной мешалке, или с помощью сжатого воздуха или с использовёнием вибрации. При этом не происходит выравнивания влагосодержания: готовая смесь срстоит из чередующихся влажных и сухих зон или зон, имею- щих в. несколько раз меньшую влажность, за счет этого влажные частицы пркрываюгся сухим составом.

Для того, чтобы обеспечить требуемые свойства Смеси, объем сухих ий- 55 гредиентов в предварительной смеси должен составлять 50-85 об. от их полного объема. При содержании сухих

ингредиентов менее 50 об. достигается существенное повышение насыпного веса, однако осыпаемость не соответствует нормативным значениям, а при содержании их более 85 об.% достигаемое повышение насыпного веса является по своей величине малосущественным.

Время Перемешивания предваритель- ,ной смеси с оставшимся объемом сухих ингредиентов в смесителе, не создающим выжимающих, усилий, должно быть не более нескольких мин, преимущественно не более 3 мин. В этом слуМае готовая смесьйсостоит из чередующихся влажных и сухих микрозон (микрообъемов) , равномерно распределенных по всему объему. Между сухими и влажными микрозонами не должно происходить быстрого выравнивания их влагосодержания, так как тогда не будет обеспечена нужная текучесть (сыпучесть смеси.

В процессе уплотнения, например, прессованием, влага переходит от влажных микрозон к сухим, т.е. происходит ее постепенное выравнивание в объеме формы, что позволяет получить требуемые физико-механические характеристики смеси. В то же время увеличение текучести и насыпного веса смеси способствует лучшей заполняе- , мости формообразующей оснастки, более равномерному уплотнению формы, уменьшению давления прессования, особенно, при высоких моделях. Сп.особ nq изобретению позволяет также регулировать насыпной вес и повысить прочность участков формыj удаленных от прессово плиты.

При достижении максимальных давлений прессования изменение текучести смеси уже незначительно, так как смесь за счет выравнивания влаги превращается в Ъбычную однако в начальные моменты прессования текучесть заметно улучшается, что особенно заметно при формовке по сложным моделям.

Предлагаемый способ позволяет при необходимости увеличить среднюю влажность смеси, не понижая текучести (сыпучести J ниже нормы.

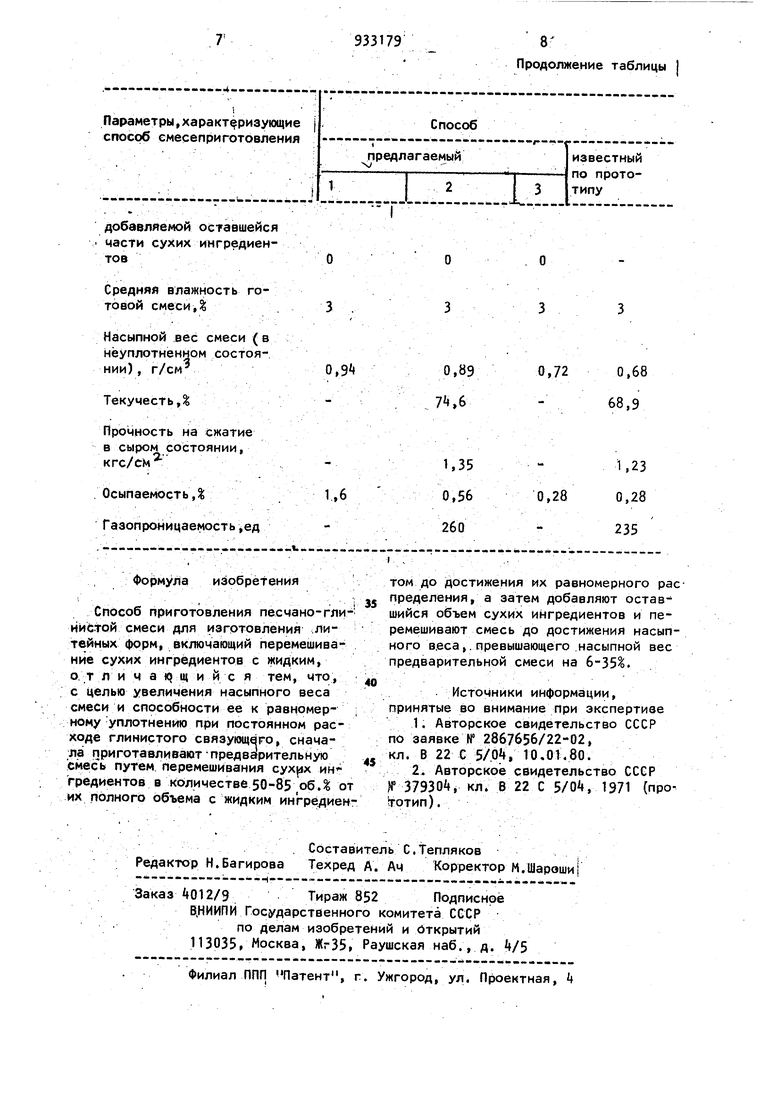

Для .упрочнения поверхностного слоя формы поверхность модели целесообразно предварительно увлажнить. Для этой же цели могут быть также использованы гигроскопические добавки. Влажность сухого состава не должна превышать 30% от средней влажности го-, товой смеси. Описываемый способ может быть при менен и при получении текучих смесей содержащих в своем составе различные органические добавки и масла. В этой случае предварительная смесь содержит часть объема сухих ингредиентов равномерно перемешанных в бегунах с органической жидкость о, после чего добавляется оставшаяся часть сухих ингредиентов и перемешивается в смеси теле, не создающем выжимающих усилий При использовании влажной оборотной смеси для сухого состава, ее целесообразно предварительно подсушить. Насыпной вес смеси, приготовленной предлагаемым способом, превышает насыпной вес предварительной смеси на 6-35%.Превышение меньшее, чем 6% не позволяет оправдать затраты на осуществление описываемого способа, а , чем 35%. нецелесообразно ввиду увеличения осыпаемости формы. Пример. Контрольный состав приготавливался известным способом путем последовательного смешивания в бегунах сухих ингредиентов ( 90 о6. кварцевого песка и tO обД бентонита) с водой до получения смеси .с общей влажностью 3%. Три других состава приготавливались способом по изобретению.. Для этого смешивали в бегунах 90 об.% кварцевого песка и 10 ьб.% бентонита, после чего изымали из бегунов сухой смеси и добавляли то же количество воды, которое должно было бы обеспечить общую ;влажность смеси 3%Чвключая, и 15 50 об.% изъятой. Однако за счет полного объема сухих ингредиентов в бегунах влажность этой предварительной смеси составляла 3,53-6,00%.i Эта влажная предварительная смесь перемешивалась в бегунах в течение 5 мин,.после чего извлекалась из бегунов. Предварительную влажную ,с.месь перемешивали с оставшимся Щъемом сухих ингредиентов (15 50 рбД в лопастной мешалке. Для сравниваемых смесей определялись следующие свойства. Насыпные веса ор зеделялись по удельному весу смеси, .заполнившей диаметром . 50 и высотой 120 мм, при засыпке ее через ситочс ячейками 2,,5 мм. Прочие свойства определились с по-мощью образцов, полученных при уплотнении контроля заданного количества смеси внутри этой :«ке гильзы.Результа ты испытаний приве|;| ь) в таблице. Как видно из привлеченных в таблице результатов испыта 4ий, способ по изобретению позволяет Увеличить насыпной вес в среднем в 4,3 раза и текучесть в среднем в 1,1, раза, а также способствует некоторому повышению прочности и газопроница(эмости. За счет достигаемого увеличения насыпного веса наблюдается улучшенная способнрсть к равномерному уплотнению смеСи. Несмотря на некоторое повышение осыпаемости она остается в допустимых пределах. Предлагаемый способ целесообразно использовать при получении форм прес сованием под высоким давлением. Способ может быть также применен для облегчения транспортировки смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейныхфОРМ и СпОСОб EE пРигОТОВлЕНия | 1976 |

|

SU793691A1 |

| Смесь для изготовления литейных форм | 1981 |

|

SU1030089A1 |

| Смесь для изготовления литейных форм | 1976 |

|

SU607636A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ | 1991 |

|

RU2014937C1 |

| Способ приготовления песчаноглинистой смеси для изготовления литейных форм | 1980 |

|

SU872002A1 |

| Смесь для изготовления литейных форм | 1980 |

|

SU1171175A1 |

| Смесь для изготовления литейных форм | 1989 |

|

SU1662735A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2012 |

|

RU2495731C1 |

| Способ приготовления песчано-смоляных смесей для литейных стержней | 1976 |

|

SU577079A1 |

| Смесь для изготовления литейных форм | 1978 |

|

SU749536A1 |

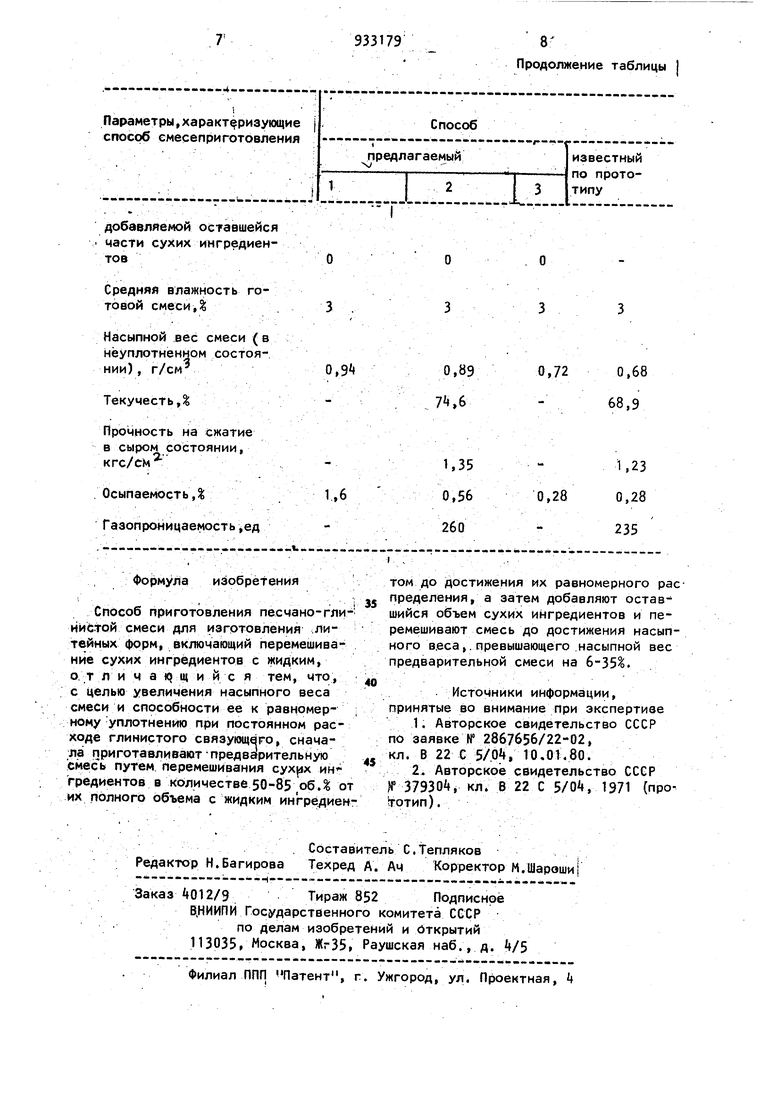

Отношение.объема сухих ингредиентов в предварительном составе к их оставшемуся объему,%

Влажность,%:

предварительной смеси

85:15

75:25

4,00

3,53

т

добавляемой оставшейся части сухих ингредиентов

Средняя влажность готовой смеси,i ,

Насыпной вес смеси (в нёуплотненном состоянии) ,

Текучесть,%Прочность на сжатие в сыром состоянии,

8

933179 Продолжение таблицы

0,72 0,68

0,89 7«,6 68,9

Авторы

Даты

1982-06-07—Публикация

1980-06-09—Подача