Изобретение относится к литейному производству, а именно к составам плакированных смесей, используемых для изготовления литейных форм и стержней, преимущественно оболочковых, а также облицовок для кокилей, в частности к способу приготовления упомянутых плакированных смесей.

Цель изобретения - улучшение качества смеси за счет увеличения ее живучести.

При этом смесь сохраняет технологически необходимую текучесть, что позволяет получить четкий модельный отпечаток - полуформу при ее изготовлении методом бункерования.

Сущность изобретения заключается в дополнительном введении в состав смеси добавки алюмосиликата, в качестве которого может использоваться бентонит (2,0- 3,9 мае %) каолин (3 9-5,7 мас.%) ипи мертель (2 9-5,7 мае %), причем алюмосиликат предусмотрено вводить после перехода смеси в плакированное состояние (т.е после развала кома смеси) в процессе ее перемешивания

Предлагаемую плакированную смесь получают с использованием следующих исходных материалов кварцевый песок марок К01 А, Б с содержанием глинистой составляющей 0 6-0 7 мае %. низкомодульное жидкое стекло натриевое с силикатным модулем

о ю

vj СО 0 1СЛ

1.05 и плотностью 1,51 г/см , бентонит 0:- ланлимского месторождения марки БС2Т (ГОСТ 3226-77), каолин Еленинского месторождения марки Ш 1 (ГОСТ 21287-75) мер тель марки МШ-36 (ГОСТ 6137-80)

Смесь приготавливают в 2-лопастном лабораторном смесителе (85 об/мин) емкостью 6 кг.

Режимы приготовления смеси загрузка песка (2 порции по 3 кг) 20 с; перемешивание 15 с; заливка жидкого стекла 10 с, перемешивание 60 с, продувка сжатым сетевым воздухом (через осушитель и редуктор) в процессе перемешивания (давление 0,4 атм) 360 с отключение воздуха и засыпка алюмосиликата 20 с, перемешивание -15 с, выпуск готовой плакированной смеси

В производственных условиях приготовление смеси осуществляют на смешива ющих бегунах модели 800 (73 об/мин масса песка 90 кг) при следующих режимах плакирования1 пуск бегунов, загрузка песка 35 с, перемешивание 15 с; заливка жидкого стекла 30 с, перемешивание 25 с, продувка ц с ховымвоздухом,подаваемым

вентилятором, в процессе перемешивании смеси 450 с, прекращение продувки и засыпка алюмосиликата 25 с, перемешивание 40 с, выпуск готовой плакированной смеси

Температура осмастки 220°С бункере вание смеси на оснастке 40 с. общая выдер жка до снятия оболочки с модели 80°С

Живучесть смеси характеризуется по лучением четкого отпечатка модели на полуформе, т е количэством сьемов качественных полуформ

В лабораторных условиях живучесть он ределяли потерей текучести навески 175 г смеси при пропускании ее через воронку с ниппелем 7 8 мм

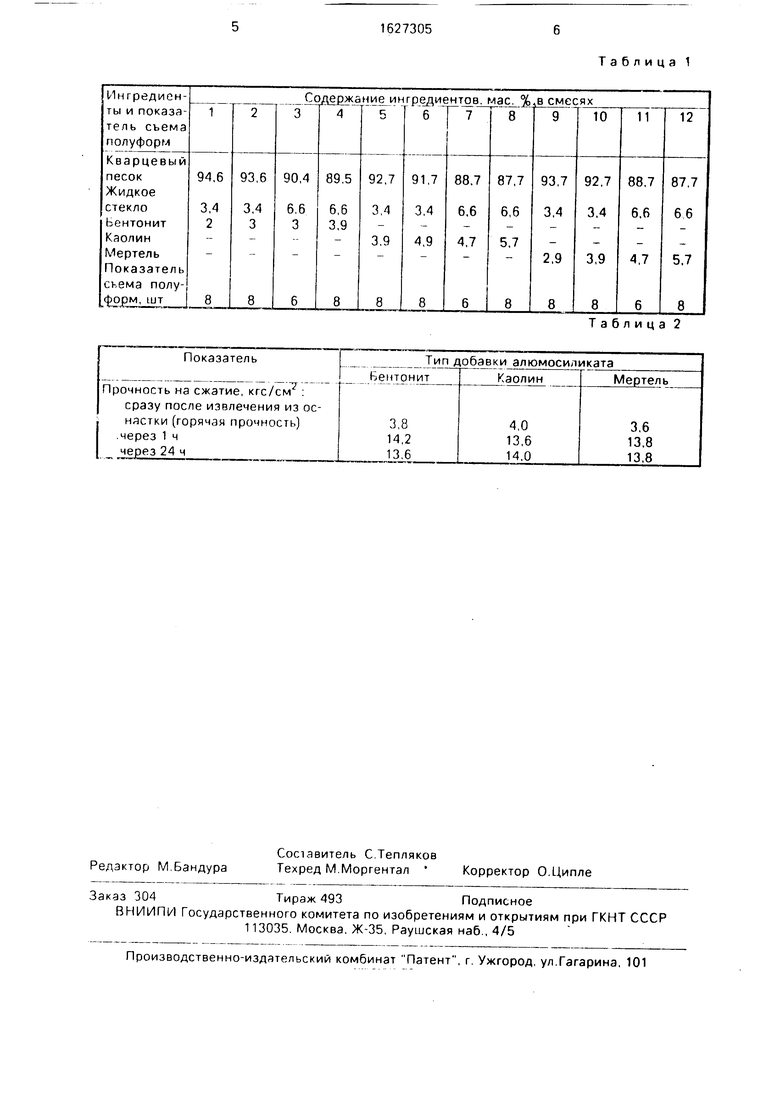

В табл.1 приведены составы предлргае мых смесей и показатель сьема полуформ по которому можно судить о живучести г.ме си.

В табл 2 приведены показатели поочно- сти, характиризующие смеси со средним содержанием ингредиентов (жидкого стекла и алюмоситиката)

Реализация изобретения позволяет увеличить обьем качественных полуформ при получении их методом бункерования из свежеприготовленной смеси в 4-8 раз, что означает повышение живучести смеси в эквивалентное (4 8) число раз При этом прочность в отвержденном состоянии отвечает требованиям технологии.

Формула изобретения 1. Плакированная смесь для изготовления литейных форм и стержней преимущественно оболочковых, а также облицовок для кокилей т-лючающая кварцевый песок и низкомодуьное жидкое стекло отличающаяся тем что с целью улучшения качества смеси за счет увеличения ее живучести смесь допог нительно одержит алю- мосиликат при слгдующем соотношении ингредиентов мае %

Жидкое стекло3,4-6,6

Алю силикат2 0-5 7

Кварцевый песокОстальное

2 Смесь поп1 отличающаяся тем что в качестве алюмосиликата она содержит 2039 мае % бентонита

3 Смесь поп 1 от л и ч а ю ща я с я тем

что в качестве алюмосиликата она содержит 3957 мае % каолина

4Смесь поп1 отличающаяся тем, что в качестве алюмосиликата она содержит

29-57 мае % мертеля

5Способ приготовления плакированной смеси для изготовления литейных форм и стержней преимущестренно оболочко- вы а также облицовок для кокилей, включающий плакирование кварцевого песка низкомодульным жидким стеклом в процессе их перемещения отличающийся тем что с целью улучшения качества смеси за счет увеличения ее живучести после пе

ре-ода смеси в плакированное состояние дополнительно в процессе перемешивания вводят алюмосиликат

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления смеси, плакированной жидкостекольным связующим | 1982 |

|

SU1072333A1 |

| Способ приготовления формовочной и стержневой смеси | 1986 |

|

SU1315106A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1990 |

|

SU1811955A1 |

| Способ изготовления литейных форм и стержней,отверждаемых в оснастке | 1981 |

|

SU973215A1 |

| Смесь для изготовления литейных форм и стержней | 1980 |

|

SU999338A1 |

| Способ изготовления литейных стержней и форм по холодной оснастке | 1991 |

|

SU1838026A3 |

| Плакированная смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1990 |

|

SU1764762A1 |

| Состав клея для форм и стержней, отверждаемых в горячей оснастке | 1986 |

|

SU1358189A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ НА ЖИДКОСТЕКОЛЬНОМ СВЯЗУЮЩЕМ | 2004 |

|

RU2280529C2 |

| Смесь для изготовления литейных форм и стержней | 1987 |

|

SU1502154A1 |

Изобретение относится к литейному производству. Цель изобретения - улучшение качества смеси за счет увеличения ее живучести. Состав смеси, мас.%: жидкое масло (силикатный модуль 1,05. плотность 1,51 г/см3) 3,4-6.6; алюмосиликат 2,0-5,7; кварцевый песок остальное. В качестве алюмосиликата предусмотрено использовать 2,0-3,9 мае % бентонита или 3,9-5,7 мас.% каолина или 2,9-5,6 мас.% мертеля, причем предусматривается вводить алюмосиликат после перехода смеси в плакированное состояние в процессе ее перемешивания Реализация изобретения позволяет увеличить съем качественных полуфорч при получении их методом бункерования из свежеприготовленной плакированной смеси в 4 8 раз, что означает повышение живучести смеси в эквивалентное (4-8) число раз. При этом прочность смесей в отвержденном состоянии (по нагреваемой оснастке) отвечает требованиям технологии. 2 с и 3 з.п ф-лы, 2 табл (Л

Таблица 2

| Соколов Л.А | |||

| Литье в оболочковые формы | |||

| М.: Машиностроение, 1969, с.36 | |||

| Опублик | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1991-02-15—Публикация

1988-11-30—Подача